防尘盖及外球面轴承的制作方法

[0001]

本发明涉及轴承技术领域,尤其涉及一种防尘盖及外球面轴承。

背景技术:

[0002]

外球面球轴承实际上是深沟球轴承的一种变型,特点是它的外圈外径表面为球面,可以配入轴承座相应的凹球面内起到调心的作用。由于使用工作环境比较恶劣,需要采用双层密封。轴承使用一段时间后需要添加油脂,由油枪通过外圈上面的孔添加油脂。油脂加满后会从防尘盖的外径处溢出,同时由于轴承内部压力的增大,会把密封圈和防尘盖向外面推出,引起防尘盖的松动,影响密封效果,进而减少轴承的寿命。

[0003]

基于此,提出本案申请

技术实现要素:

[0004]

针对现有技术的不足,本发明提供一种防尘盖及外球面轴承,解决现有技术中由于加注油脂引起的轴承密封效果下降的问题、提高轴承的使用寿命。

[0005]

为实现上述目的,本发明防尘盖结构如下:包括防尘盖本体,所述防尘盖本体的内径处设有泄漏孔。

[0006]

通过上述技术方案在防尘盖的内径处增加润滑脂泄漏孔,当油脂加满后多余的油脂可直接从泄漏孔溢出,进而有效防止由于加注油脂引起轴承内部压力增大的情况发生,从而防止防尘盖松动、提高轴承密封效果、延长轴承的使用寿命。

[0007]

为适于使用,本发明进一步设置如下:所述泄漏孔均匀分布。

[0008]

为符合实际的使用需要,本发明进一步设置如下:所述泄漏孔数量为4~6个,泄漏孔数量过少、其排出油脂的速度慢、效果差,泄漏孔晒得过多时,容易影响轴承的密封性能。

[0009]

本发明进一步设置如下:所述泄漏孔采用冲孔加工而成,既便于加工,也能够通过利用冲孔加工方式在防尘盖本体的外表面上形成的冲孔轨迹进而提高泄漏孔的导出油脂的效果、提高其作用。

[0010]

本发明进一步设置如下:所述泄漏孔为圆周状的冲缺口,通过该形状的冲缺口,可在有限的空间中尽量扩展孔隙,进而提高单个泄漏孔的排油效率。

[0011]

本发明进一步设置如下:所述泄漏孔还包括与圆周状的冲缺口连通的冲孔浅槽。通过冲孔浅槽,其可以将冲缺口中溢出的油脂导流到其上再排出,避免油脂堵塞在冲缺口处,加快油脂的排出效果。

[0012]

为便于加工和提高导流效果,本发明进一步设置如下:所述冲孔浅槽为三角状。

[0013]

本发明进一步设置如下:所述冲孔浅槽位于防尘盖本体的外表面上。

[0014]

为简化结构、并为泄漏孔加工提供切实的可行性,本发明进一步设置如下:所述泄漏孔为下凹设置并凸出于防尘盖本体的内表面。

[0015]

本发明的另一目的在于提供一种外球面轴承,其包括轴承内圈、轴承外圈、密封圈、滚动体、保持架和如上所述的防尘盖。

[0016]

上述技术方案采用具有泄漏孔的防尘盖,通过泄漏孔与轴承内圈之间的间隙将加注至轴承内部的多余油脂排出,进而延长轴承的密封效果和使用寿命。

[0017]

为帮助多余油脂排出,上述外球面轴承结构进一步设置如下:所述轴承内圈与防尘盖内径配合的外径处设有外倒角。

[0018]

本发明的有益效果如下:本发明通过在防尘盖的内径上增设泄漏孔,通过泄漏孔与轴承内圈之间的间隙配合,为加注至轴承内部的多余油脂提供了可排出的通道,有效解决了现有技术中由于加注油脂引起的轴承密封失效、使用寿命被缩短的情形发生。

[0019]

其次,本发明结构简单、构思巧妙、可行性高、边际成本低。

附图说明

[0020]

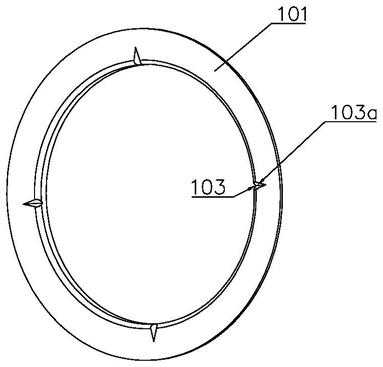

图1为本发明具体实施例防尘盖整体示意图。

[0021]

图2为本发明具体实施例防尘盖侧面示意图。

[0022]

图3为图2a向截面示意图。

[0023]

图4为本发明具体实施例防尘盖背面示意图。

[0024]

图5为本发明具体实施例外球面轴承正面示意图。

[0025]

图6为本发明具体实施例外球面轴承剖面示意图。

[0026]

图7为图6局部放大示意图。

[0027]

图8为图5局部放大示意示意图。

[0028]

附图标记:1—防尘盖,2—轴承内圈,3—保持架,4—轴承外圈,5—钢球,6—密封圈;101—防尘盖本体,102—下凸部,103—泄漏孔,103a—冲孔浅槽。

具体实施方式

[0029]

实施例1如图1所示,本实施例提供一种防尘盖1,包括防尘盖本体101,防尘盖本体101的内径处设有4个均匀分布的泄漏孔103。泄漏孔103采用冲孔加工而成,其包括圆周状的冲缺口和冲孔浅槽103a。冲缺口开设于防尘盖本体101的内径(本发明中以防尘盖1的内孔内壁为内径)、为使防尘盖1在装配使用后得以与轴承的内径相连通。结合图3所示,冲孔浅槽103a位于防尘盖本体101的外表面(本使用新型中以防尘盖1使用时朝向轴承内部的滚动体的一侧为内、反之为外)上,其与冲缺口连通。冲孔浅槽103a为三角形的浅凹槽,其从与冲缺口连通的一侧的两端逐渐收缩且槽深减小,至其外侧时两端收缩为一端且与防尘盖本体101的表面对齐。

[0030]

本实施例中,冲孔浅槽103a之所以设计为一渐收渐缩的浅开槽结构的目的在于:确保冲孔浅槽103a在与冲缺口配合可以将流入冲缺口中的润滑脂引出至防尘盖1的外表面上之后,还能够避免冲孔浅槽103a具有容存润滑脂的空间与结构特点,进而使流入冲孔浅槽103a上的润滑脂得以通过其收缩的一侧迅速排出冲孔浅槽103a,以便于其他润滑脂排出。

[0031]

在一种优选实施方式中,冲孔浅槽103a与冲缺口可在冲孔加工过程一同形成,从而便于加工。

[0032]

实施例2本实施例与实施例1的不同之处在于,本实施例中泄漏孔103的数量为为5个或6个,其可采用如实施例1中所述的均匀分布方式。

[0033]

实施例3本实施例与实施例1的不同之处在于:本实施例中,泄漏孔103采用冲压方式形成。采用冲压方式形成的优势在于可以忽略防尘盖本体101可能存在厚度不足而导致泄漏孔103难以采用冲孔方式加工的问题,进而简化防尘盖本体101的结构设计。

[0034]

实施例4如图3所示,本实施例与上述实施例的不同之处在于:本实施例中,在防尘盖本体101上需加工泄漏孔103处,预先加厚处理——即使最终的泄漏孔103形成为下凸部102,该下凸部102相对于防尘盖本体101的外表面下凹、但凸出于防尘盖本体101的内表面。加厚部的可根据泄漏孔103的具体形状配合形成,只需确保最终成品泄漏孔103处的厚度同防尘盖本体101厚度保持一致即可。

[0035]

实施例6本实施例与上述实施例的区别之处在于:本实施例中,泄漏孔103仅包括开设于防尘盖本体101内径处的冲缺口。

[0036]

实施例7本实施例提供一种外球面轴承,包括轴承内圈2、轴承外圈4、密封圈6、钢球5、保持架3和如上实施例1-6任一种防尘盖1。防尘盖1在装配后,防尘盖1设置有冲缺口处的所在位置同轴承内圈2的外径之间具有可供润滑脂流出的通道,进而便于在加注油脂的过程中,将多余的油脂通过该通道排出。

[0037]

在具有冲孔浅槽103a的实施例中,通过冲孔浅槽103a与冲缺口的相互配合,多余的油脂可以顺利且快速被排出。

[0038]

当然,在一种优选实施方式中,可以在轴承内圈2与防尘盖1内径配合的外径处设置外倒角,进而扩大冲缺口的外侧的通道,为润滑脂流出提供进一步的帮助。

[0039]

综上所述,本发明提供了一种设有泄漏孔103的防尘盖1以及采用该防尘盖1的外球面轴承,通过采用上述设有泄漏孔103的防尘盖1,可以有效解决加注油脂过多导致的防尘盖1被内部压力撑开而导致的轴承密封性能下降、使用寿命被锁短的现有问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1