防旋转补偿器不同步旋转限位结构的制作方法

[0001]

本实用新型涉及蒸汽管道补偿技术领域,更具体地讲,是涉及一种防旋转补偿器不同步旋转限位结构。

背景技术:

[0002]

旋转补偿器经常用于蒸汽管道的热膨胀补偿,主要用于解决热力管道中因管道的热胀冷缩而导致的热位移;旋转式补偿器的工作原理是:通过其力臂形成力偶,产生大小相等,方向相反的一对力,使旋转管与密封座之间相对转动,力臂以基点为中心环绕旋转补偿器轴旋转,进而吸收两侧直管段上产生的热膨胀量;现有蒸汽管道的热膨胀补偿中最为常见的方式是将四个旋转补偿器安装在蒸汽管道上组成立体“π”形补偿弯结构。

[0003]

然而根据本申请发明人发现,由于旋转补偿器的旋转阻力完全来自内部构件之间的摩擦力,管道在升温过程中同一“π”形补偿弯中的旋转补偿器容易出现旋转的先后不同,先旋转的补偿器的动摩擦力会明显小于还未开始旋转的补偿器的的静摩擦力,各补偿器容易出现不同步旋转,使“π”形补偿弯产生异常变形,管道运行极不安全。

[0004]

为避免现有蒸汽管道上旋转补偿器发生不同步旋转现象,传统的方法是在使用过程(开停车)中进行施工调整或避免使用由四个旋转补偿器组成立体“π”形弯的补偿方式,这极大地限制了旋转补偿器的使用效率。

技术实现要素:

[0005]

为解决上述现有蒸汽管道上旋转补偿器不同步旋转的技术问题,本实用新型的目的在于提供一种防旋转补偿器不同步旋转限位结构,其目的在于以简单的设计方式合理自然地平衡各旋转补偿器的摩擦力差异,促使旋转补偿器在管道热膨胀变形过程中保持同步旋转,保证管道的运行安全性及稳定可靠性;同时可极大的减少工程施工量,降低施工成本,安全稳定且效果理想。

[0006]

本实用新型为了实现上述目的具体采用以下技术方案:

[0007]

防旋转补偿器不同步旋转限位结构,所述限位结构安装在补偿弯外伸管段的中部位置,且限位结构包括固定设置在管道底部的管托以及相对设置在管托底部的第一限位挡块和第二限位挡块,所述第一限位挡块和第二限位挡块沿管道的轴向排列布置,以使在第一限位挡块和第二限位挡块之间形成用于限制管道轴向位移的限位槽,在限位槽内设置有固定支撑机构,用于阻挡第一限位挡块和第二限位挡块沿管道轴向移动。

[0008]

本技术方案在补偿弯外伸管段的中部位置设置防旋转补偿器不同步旋转限位结构,以利用限位结构限制管道在该位置点的轴向位移,不限制管道的径向位移,可同时对管道起有支撑作用,其以简单的设计方式合理自然地平衡各旋转补偿器的摩擦力差异,促使旋转补偿器在管道热膨胀变形过程中保持同步旋转;本技术方案相对传统方案可有效保证管道在运行中的安全性及稳定可靠性,并可极大的减少工程施工量,降低施工成本,安全稳定且效果理想,具有很好经济实用性及推广使用价值。

[0009]

优选地,所述管托包括与管道连接的托起部和用于安装第一限位挡块和第二限位挡的连接部,且所述托起部的一端焊接固定在管道上,另一端与连接部焊接在一起。本技术方案中管托位于“π”形补偿弯中的中间两个旋转补偿器的中间位置,其距离两个旋转补偿器的水平距离相同。

[0010]

优选地,所述托起部与管道连接的端面切割成与管道外侧壁相适配的弧形结构面,以使管托通过该弧形结构面与管道底面配合固定连接。如此管托与管道连接更加稳定可靠,其结合连接部与固定支撑结构的设置限制管道在该位置点的轴向位移,结构设计简单合理。

[0011]

优选地,所述托起部包括成对设置在管道底部两侧的托块,且托块关于穿过管道中心轴向线所在的竖直面呈对称设置。以使管托在管道的作用力下受力更加稳定,从而起到较好的限位作用及支撑作用。

[0012]

优选地,所述连接部包括水平底板,所述第一限位挡块和第二限位挡块相对固定设置在水平底板的下表面上。本技术方案中水平底板的长度沿管道的轴向延伸设置,水平底板的设置利于第一限位挡块和第二限位挡块的安装布置,以增强限位结构的稳定性。

[0013]

优选地,所述第一限位挡块和第二限位挡块均呈垂直焊接固定在所述水平底板的下表面。作为优选,本技术方案中第一限位挡块和第二限位挡块选用现有钢管制作,其端部焊接固定在管托底部的水平底板上,制作工艺简单,材料方便获得,并可有效保证管道在运行过程中的安全性。

[0014]

优选地,所述第一限位挡块与第二限位挡块分别沿所述水平底板外侧延伸的长度为a,且满足a≥100mm。用以保证形成的限位槽与固定支撑机构之间的配合稳定性,避免固定支撑机构从限位槽内脱出,经申请人多次实践可得,该设计范围的第一限位挡块与第二限位挡块长度应用在各“π”形补偿弯中,均可获得稳定可靠的限位效果。

[0015]

优选地,在所述第一限位挡块和第二限位挡块与所述固定支撑机构之间具有安装间隙t,且满足2mm≤t≤5mm。以充分考虑第一限位挡块与第二限位挡块形成的限位槽便于与固定支撑机构限位配合安装的同时,充分考虑了限制管道轴向位移的合理间隙,经实践可得,可有效促使旋转补偿器在管道热膨胀变形过程中保持同步旋转,保证管道的安全运行。

[0016]

如上所述,本实用新型至少具有如下有益效果:

[0017]

1.本实用新型将限位结构设置在补偿弯外伸管段中部位置的结构设计,可有效限制管道在该位置点的轴向位移而不限制管道的径向位移,同时可对管道起到有支撑作用,以简单的设计方式合理自然地平衡各旋转补偿器的摩擦力差异,促使旋转补偿器在管道热膨胀变形过程中保持同步旋转,以解决现有蒸汽管道上旋转补偿器不同步旋转的技术问题,进而保证管道的安全运行。

[0018]

2.本实用新型利用限位结构应用在补偿弯外伸管段进行防旋转补偿器不同步的技术方案,较传统方法可有效减少材料用量和工程施工量,进而提供了一种经济实用性更好的防旋转补偿器不同步的技术方案,降低施工成本,并在实践过程中获得了安全稳定且效果理想的使用效果。

[0019]

3,本实用新型限位结构设计简单但巧妙合理,其一管托结构设计可有效保证管托与管道安装的稳定可靠性,其二管托底部水平底板的结构设计可便于第一限位挡块和第二

限位挡块布置及其安装稳定性,其三第一限位挡块和第二限位挡块形成的限位槽与固定支撑机构之间的配合设计,也充分考虑了其安装便捷性及稳定性,故其结构设计合理且制作工艺简单,同时制作材料方便获得,进而以简单且极少的工程成本解决了管道上旋转补偿器不同步旋转的技术问题,具有很好的经济实用性,适合推广应用。

附图说明

[0020]

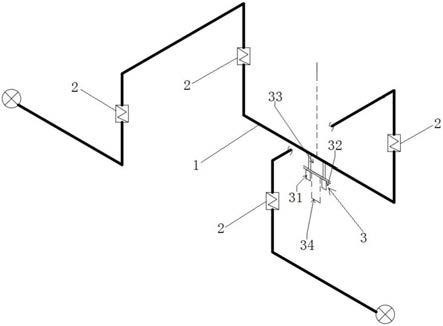

图1是本实用新型实施例防旋转补偿器不同步旋转限位结构的安装原理图;

[0021]

图2是本实用新型实施例防旋转补偿器不同步旋转限位结构的结构示意图;

[0022]

图3是本实用新型实施例图2中管托另一视角的安装示意图。

[0023]

说明书附图中的附图标记包括:1-管道;2-旋转补偿器;3-限位结构;31-第一限位挡块;32-第二限位挡块;33-管托;331-托块;332-水平底板;34-固定支撑机构。

具体实施方式

[0024]

下面结合附图,对本实用新型作详细的说明。

[0025]

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。

[0026]

实施例一

[0027]

实施例基本如图1和图2所示:本实施例提供一种防旋转补偿器不同步旋转限位结构,整个限位结构3安装在补偿弯外伸管段的中部位置,具体位于“π”形补偿弯中的中间两个旋转补偿器2的中间位置,其距离两个旋转补偿器2的水平距离相同;具体地,限位结构3包括固定设置在管道1底部的管托33以及相对设置在管托33底部的第一限位挡块31和第二限位挡块32,第一限位挡块31和第二限位挡块32沿管道1的轴向排列布置,以使在第一限位挡块31和第二限位挡块32之间形成用于限制管道1轴向位移的限位槽,在限位槽内设置有固定支撑机构34,用于阻挡第一限位挡块31和第二限位挡块32沿管道1轴向移动,本实施例固定支撑结构可以是固定支撑块,具体并不局限于此,也可是现有技术中的其它固定支撑结构,均应包含在本实用新型的保护范围之内,其目的在于配合限位槽的设计限制管道1在该位置点的轴向位移而不限制管道1的径向位移。

[0028]

本实施例中的管托33包括与管道1连接的托起部和用于安装第一限位挡块31和第二限位挡的连接部,且托起部的上端焊接在管道1上,托起部的下端与连接部焊接在一起;具体地,如图3所示,托起部与管道1连接的端面切割成与管道1外侧壁相适配的弧形结构面,以使管托33通过该弧形结构面与管道1底面配合固定连接,如此管托33与管道1连接更加稳定可靠,其结合连接部与固定支撑结构的设置限制管道1在该位置点的轴向位移,结构设计简单合理;具体地,本实施例提供的托起部包括成对设置在管道1底部两侧的托块331,托块331由内侧支撑板和外部加强板焊接而成,且托块331关于穿过管道1中心轴向线所在的竖直面呈对称设置,以使管托33在管道1的作用力下受力更加稳定,从而起到较好的限位作用及支撑作用。

[0029]

本实施例提供的管托33连接部包括水平底板332,且托块331远离管道1的一端焊接固定在水平底板332的上表面上,第一限位挡块31和第二限位挡块32相对固定设置在水平底板332的下表面上,本实施例中水平底板332的长度沿管道1的轴向延伸设置,水平底板

332的设置利于第一限位挡块31和第二限位挡块32的安装布置,以增强限位结构3的稳定性。

[0030]

具体地,本实施例第一限位挡块31和第二限位挡块32均呈垂直焊接固定在水平底板332的下表面,作为优选,本技术方案中第一限位挡块31和第二限位挡块32选用现有钢管制作,其上端端部焊接在管托33底部的水平底板332上,其下端向靠近固定支撑机构34一侧延伸,由此该限位结构3制作工艺简单,材料方便获得,并可有效保证管道1在运行过程中的安全性。

[0031]

实施例二

[0032]

实施例二与实施例一基本相同,其不同之处在于:如图2所示,考虑到限位结构3安装便捷性及整体稳定性,本实施例提供的限位结构3中的第一限位挡块31与第二限位挡块32选用114x6及以上的规格的无缝钢管,充分、良好地限制管道1轴向位移;且第一限位挡块31与第二限位挡块32分别沿水平底板332下方延伸的长度为a,且满足a≥100mm,对限位挡块长度的设计用以保证形成的限位槽与固定支撑机构34之间的配合稳定性,避免固定支撑机构34从限位槽内脱出,经申请人多次实践可得,该设计范围的第一限位挡块31与第二限位挡块32长度应用在各“π”形补偿弯中,均可获得稳定可靠的限位效果。

[0033]

在第一限位挡块31与第二限位挡块32与固定支撑机构34之间具有安装间隙t,且满足2mm≤t≤5mm,该安装间隙t的设计既充分考虑了第一限位挡块31与第二限位挡块32形成的限位槽便于与固定支撑机构34配合安装,也充分考虑了限制管道1轴向位移的合理间隙,经实践可得,该设计范围的安装间隙t可有效促使旋转补偿器2在管道1热膨胀变形过程中保持同步旋转,保证管道1的安全运行。

[0034]

此外,本实施例中管托33可以根据管道1公称直径dn按hgt21629-1999选用标准管托33j3或其它现有技术中的管托33,将管托33焊接安装在管道1上,以使对管道1起到有支撑作用;同时结合第一限位挡块31和第二限位挡块32形成的限位槽与固定支撑机构34之间的配合设计,限制管道1在该位置点的轴向位移,不限制管道1的径向位移,并同时对管道1有支撑作用,均应包含在本实用新型的保护范围之内,具体不再做赘述。

[0035]

综上所述,本实用新型提供的防旋转补偿器2不同步旋转限位结构3,可有效限制管道1在补偿弯外伸管段中部位置的轴向位移,而不限制管道1的径向位移,同时可对管道1起到有支撑作用,以简单的设计方式合理自然地平衡各旋转补偿器2的摩擦力差异,促使旋转补偿器2在管道1热膨胀变形过程中保持同步旋转,以解决现有蒸汽管道1上旋转补偿器2不同步旋转的技术问题,进而保证管道1的安全运行;同时,本实用新型利用限位结构3应用在补偿弯外伸管段进行防旋转补偿器2不同步的技术方案,较传统方法可有效减少材料用量和工程施工量,进而提供了一种经济实用性更好的防旋转补偿器2不同步的技术方案,安全稳定且效果理想,具有很好的经济实用性和推广使用效果,适合推广应用。

[0036]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1