一种耐磨打药管的制作方法

[0001]

本实用新型涉及软管的技术领域,尤其是涉及一种耐磨打药管。

背景技术:

[0002]

农林上,作物易遭受病虫害,需要利用药水进行防治。

[0003]

喷雾器是通过使用柱塞泵抽取并输出具有一定压力的药水,随后通过喷雾枪将一定压力的药水变成雾状后,均匀喷至作物上,以防治病虫害

[0004]

现有喷雾器工作时,柱塞泵放置在地面上保持不动,并在柱塞泵的出水口连接软管,以通过软管连接喷雾枪,人员手持喷雾枪,在作物间走动,完成药水的喷洒。

[0005]

上述中的现有技术方案存在以下缺陷:园林内通常铺设有道路,对道路两侧的树木等作物喷洒农药时,软管拖拽于道路上,道路的表面通常为粗糙表面,同时,道路上可能有沙砾等坚硬的杂物,软管的外壁与粗糙的路面、沙砾等摩擦,导致软管的外壁损坏,软管的使用寿命短。

技术实现要素:

[0006]

针对现有技术存在的不足,本实用新型的目的之一是提供一种耐磨打药管,打药管拖拽于道路上时,通过耐磨突起减少管体与路面间的接触,进而减少打药管外壁的磨损,实现提高打药管的使用寿命。

[0007]

本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

[0008]

一种耐磨打药管,包括管体,所述管体的外周间隔设有耐磨突起,所述耐磨突起凸出于管体的外壁,且所述耐磨突起背离管体的端面为球面。

[0009]

通过采用上述技术方案,打药管拖拽于道路上时,通过耐磨突起减少管体与路面间的接触,进而减少打药管外壁的磨损,实现提高打药管的使用寿命;

[0010]

路面可能存在裂纹或突起,因耐磨突起的端面为球面,避免耐磨突起卡在裂纹或突起处,便于拖拽打药管;

[0011]

同时,因打药管具有一定长度,通常将打药管收卷起来以便于存放,收卷打药管时,球面状的耐磨突起不会刮蹭打药管的外壁,同时,避免耐磨突起之间相互卡接。

[0012]

本实用新型在一较佳示例中可以进一步配置为:所述管体的外周设有嵌槽,所述耐磨突起沿管体的径向滑动设于嵌槽内。

[0013]

通过采用上述技术方案,向作物上喷洒药水时,人员需要围绕作物走动,以保证将药水喷洒至作物的任一处,此时,拖拽于地面上的打药管弯曲,若打药管的弯曲处存在杂物,且人员继续拖拽打药管时,管体沿自身轴向移动,部分耐磨突起随管体靠近杂物,当耐磨突起抵接杂物时,耐磨突起与杂物之间的挤压力使得耐磨突起嵌设至嵌槽内,避免耐磨突起卡在杂物上,以便于人员拖拽打药管,保证人员正常喷洒药水。

[0014]

本实用新型在一较佳示例中可以进一步配置为:所述嵌槽内还设有伸出弹簧,所述伸出弹簧使得耐磨突起伸出嵌槽。

[0015]

通过采用上述技术方案,耐磨突起随管体靠近杂物时,耐磨突起与杂物之间的挤压力克服伸出弹簧的弹性力使得耐磨突起嵌设至嵌槽内,随后,与杂物抵接的耐磨突起继续随管体移动并脱离杂物,此时,耐磨突起在伸出弹簧的弹性力作用下重新伸出嵌槽,进而减少管体与路面间的接触,以减少打药管外壁的磨损,实现提高打药管的使用寿命。

[0016]

本实用新型在一较佳示例中可以进一步配置为:所述嵌槽沿管体径向的深度大于耐磨突起沿管体的长度。

[0017]

通过采用上述技术方案,使得耐磨突起能够完全嵌设至嵌槽内,以避免耐磨突起卡在杂物上。

[0018]

本实用新型在一较佳示例中可以进一步配置为:所述管体上同轴设有支撑环,若干所述支撑环沿管体的轴向间隔设置,所述支撑环的外周用于抵接耐磨突起。

[0019]

通过采用上述技术方案,耐磨突起嵌设至嵌槽内时,支撑环的外周抵接耐磨突起,避免耐磨突起顶穿管体的管壁,保证打药管的正常使用。

[0020]

本实用新型在一较佳示例中可以进一步配置为:所述嵌槽呈环形,且所述嵌槽与管体同轴设置,所述支撑环同轴嵌设于嵌槽内,所述支撑环的外径等于管体的外径,且所述支撑环的外周设有滑槽,所述耐磨突起设于滑槽内。

[0021]

通过采用上述技术方案,管体多为pvc材质,其质地较软,耐磨突起滑动设于支撑环上,减少耐磨突起伸缩时对管体的刮蹭;同时,利用支撑环增强打药管的强度。

[0022]

本实用新型在一较佳示例中可以进一步配置为:所述支撑环的轴向两端均设有卡槽,所述嵌槽的侧壁上设有卡块,所述卡块嵌设至卡槽内。

[0023]

通过采用上述技术方案,避免支撑环相对管体同轴转动,即保证耐磨突起的位置相对固定,实现利用耐磨突起减少管体与路面间的接触,进而减少打药管外壁的磨损,实现提高打药管的使用寿命。

[0024]

本实用新型在一较佳示例中可以进一步配置为:所述管体的外周同轴套接有耐磨层,所述耐磨突起贯穿耐磨层,且所述耐磨突起凸出于耐磨层的外周。

[0025]

通过采用上述技术方案,打药管拖拽于路面上时,相邻耐磨突起之间的管体可能接触路面,此时,耐磨层代替管体与路面摩擦,减少打药管的磨损,耐磨突起与耐磨层相配合,实现提高打药管的使用寿命。

[0026]

综上所述,本实用新型包括以下至少一种有益技术效果:

[0027]

1.打药管拖拽于道路上时,通过耐磨突起减少管体与路面间的接触,进而减少打药管外壁的磨损,实现提高打药管的使用寿命;

[0028]

2.耐磨层代替管体与路面摩擦,减少打药管的磨损,耐磨突起与耐磨层相配合,实现提高打药管的使用寿命;

[0029]

3.耐磨突起嵌设至嵌槽内时,支撑环的外周抵接耐磨突起,避免耐磨突起顶穿管体的管壁,保证打药管的正常使用。

附图说明

[0030]

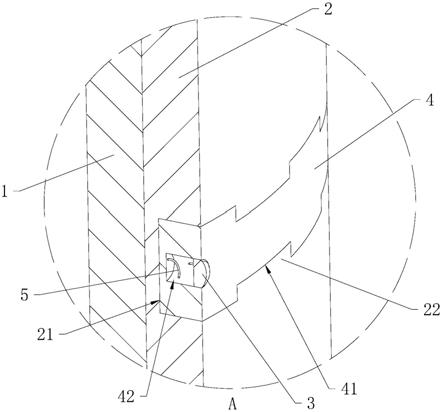

图1是本实施例的整体结构示意图。

[0031]

图2是本实施例的剖视图。

[0032]

图3是图2中a部分的局部放大示意图。

[0033]

图4是支撑环的结构示意图。

[0034]

图中,1、管体;2、耐磨层;21、嵌槽;22、卡块;3、耐磨突起;4、支撑环;41、卡槽;42、滑槽;5、伸出弹簧。

具体实施方式

[0035]

以下结合附图对本实用新型作进一步详细说明。

[0036]

参照图1,为本实用新型公开的一种耐磨打药管,包括管体1,管体1的外周设有耐磨层2以及耐磨突起3,打药管拖拽于路面上时,耐磨层2以及耐磨突起3代替管体1与路面摩擦,减少管体1的磨损,实现提高打药管的使用寿命。

[0037]

耐磨层2可采用耐磨橡胶,以保证打药管可弯曲变形,耐磨层2同轴设于管体1的外周,且耐磨层2完全覆盖管体1的外表面;耐磨突起3可采用金属、耐磨陶瓷等材质,耐磨突起3间隔设于管体1的外周,耐磨突起3背离管体1的一端为球面,且该端部贯穿耐磨层2,并使得耐磨突起3凸出于耐磨层2的外周。

[0038]

耐磨层2代替管体1与路面摩擦,同时,通过耐磨突起3减少耐磨层2与路面间的接触,进而减少打药管外壁的磨损,实现提高打药管的使用寿命。

[0039]

参照图2、3,耐磨层2的外周还设有嵌槽21,嵌槽21呈环形并与管体1同轴设置,若干个嵌槽21沿管体1的轴向间隔设置,嵌槽21内同轴嵌设有支撑环4,支撑环4的外径等于耐磨层2的外径,若干个耐磨突起3沿管体1的周向间隔设于支撑环4上,支撑环4的轴向两端均间隔设有卡槽41,若干个卡槽41沿支撑环4的周向间隔设置,嵌槽21垂直管体1轴线的侧壁上设有卡块22,卡块22嵌设至卡槽41内,以避免支撑环4的转动。

[0040]

参照图4,沿支撑环4周向,相邻两个卡槽41为一组,耐磨突起3设于相邻两组的卡槽41之间;沿管体1轴向,相邻两个支撑环4上的耐磨突起3错开一个卡槽41的角度,使得相邻两个支撑环4上的耐磨突起3不在一条母线上。

[0041]

参照图3,支撑环4的外周设有滑槽42,滑槽42与耐磨突起3一一对应,且耐磨突起3滑动嵌设于滑槽42内,滑槽42内还设有伸出弹簧5,伸出弹簧5使得耐磨突起3伸出滑槽42。

[0042]

打药管弯曲且弯曲处抵接杂物时,部分耐磨突起3随管体1靠近杂物,耐磨突起3与杂物之间的挤压力使得耐磨突起3嵌设至嵌槽21内,避免耐磨突起3卡在杂物上,以便于人员拖拽打药管,且此时,耐磨层2滑动抵接杂物,减少管体1的磨损;随后,与杂物抵接的耐磨突起3继续随管体1移动并脱离杂物,此时,耐磨突起3在伸出弹簧5的弹性力作用下重新伸出嵌槽21,进而减少耐磨层2与路面间的接触,耐磨突起3与耐磨层2相配合,以减少打药管外壁的磨损,实现提高打药管的使用寿命。

[0043]

本实施例的实施原理为:耐磨层2代替管体1与路面摩擦,同时,通过耐磨突起3减少耐磨层2与路面间的接触,进而减少管体1外壁的磨损,实现提高打药管的使用寿命;且当打药管弯曲且弯曲处抵接杂物时,耐磨突起3嵌设至滑槽42内,以避免耐磨突起3与杂物卡死,以便于人员拖拽打药管。

[0044]

本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1