一种轮胎成型鼓用内套镶无油自润滑动轴承的制作方法

[0001]

本实用新型涉及轮胎成型鼓领域,尤其涉及一种轮胎成型鼓用内套镶无油自润滑动轴承。

背景技术:

[0002]

轮胎的制造通常涉及轮胎成型鼓,其中,许多轮胎部件被依次施加到鼓,从而形成筒状成形的轮胎胎体。轮胎成型鼓可以是扁平鼓、单级鼓、第一阶段鼓或高冠轮胎成型鼓。在任一种情况下,轮胎部件被连续地添加到鼓上,以形成筒状成形的第一阶段生胎体。接下来,执行成形操作以将筒状生胎体转变成环状成形的生轮胎。

[0003]

本实用新型涉及轮胎成型鼓中的内套与主轴之间的装置,由于现有技术内套的内部直接设置有主轴,主轴在长期转动的过程中会对内套产生摩擦,间接影响生产进度与质量。在这样的情况下需要有一种即简单又方便的技术来消除这个困扰,提高生产效率和质量,为此本实用新型根据上述问题提出一种轮胎成型鼓用内套镶无油自润滑动轴承来解决上述问题。

技术实现要素:

[0004]

本实用新型的目的在于提供一种轮胎成型鼓用内套镶无油自润滑动轴承,以解决上述技术问题。

[0005]

本实用新型为解决上述技术问题,采用以下技术方案来实现:一种轮胎成型鼓用内套镶无油自润滑动轴承,其特征在于,包括一个主轴、两个无油自润滑轴承和一个内套,所述两个无油自润滑轴承分别嵌设在所述内套的内部两侧,所述主轴依次贯穿其中一个所述无油自润滑轴承、所述内套和另一个所述无油自润滑轴承,所述无油自润滑轴承的内侧壁与内套的内侧壁位于同一水平面上;所述内套的外部两侧均设置有法兰盘,且法兰盘上环形阵列式开设有多个定位孔,所述内套的外侧且位于两个法兰盘之间可拆卸设置有散热机构。

[0006]

优选的,所述内套的内侧且位于两个无油自润滑轴承的外侧均套接有限位套筒,所述限位套筒的外侧环形阵列式设置有多个凸起块,所述内套的内侧与限位套筒卡合位置处设置有与多个凸起块相应的卡槽,其中卡槽与相应的凸起块卡合连接。

[0007]

优选的,所述限位套筒外侧的凸起块的剖面形状为梯形、三角形、矩形其中的一种或多种。

[0008]

优选的,所述散热机构由两个弧形板可拆卸连接而成。

[0009]

优选的,所述弧形板的两个自由端均设置有连接横杆,且连接横杆上设置有多个定位杆,所述弧形板的内侧开设有凹槽,所述凹槽的内侧环形阵列式设置有多个散热风翅,所述散热风翅的下方设置有散热硅胶层。

[0010]

优选的,所述散热硅胶层的底部与内套的外壁贴合。

[0011]

与相关技术相比较,本实用新型提供的一种轮胎成型鼓用内套镶无油自润滑动轴

承具有如下有益效果:

[0012]

本实用新型提供一种轮胎成型鼓用内套镶无油自润滑动轴承,首先,通过在内套的内部且主轴的外侧嵌设有两个无油自润滑轴承,能够有效的解决成型鼓在主轴上滑动对主轴造成的磨损和划伤的问题,技术简单有方便,提高生产效率和质量,同时在无油自润滑轴承的外侧设置有限位套筒,且限位套筒的外侧设置有凸起块嵌设到内套内部,从而保证无油自润滑轴承的稳定性,进而保证主轴的稳定性,实用性更强,其次,在内套的外侧设置有可拆卸的散热机构,将散热机构分为两个弧形板,通过定位杆对两个弧形板进行连接,安装拆卸更加方便,由于内套的外侧设置散热机构,能够对主轴进行散热,防止主轴长时间使用温度较高,对主轴造成损坏的情况出现。

附图说明

[0013]

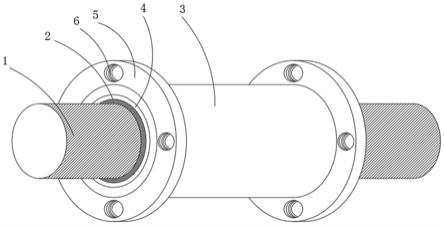

图1为本实用新型内套与主轴连接时的结构示意图;

[0014]

图2为本实用新型内套与主轴连接时的部分剖视图;

[0015]

图3为本实用新型限位套筒的结构示意图;

[0016]

图4为本实用新型限位套筒、无油自润滑轴承和内套连接时的结构示意图;

[0017]

图5为本实用新型一种轮胎成型鼓用内套镶无油自润滑动轴承的结构示意图;

[0018]

图6为本实用新型一种轮胎成型鼓用内套镶无油自润滑动轴承的剖视图;

[0019]

附图标记:1、主轴;2、无油自润滑轴承;3、内套;4、限位套筒;5、法兰盘;6、定位孔;7、散热机构;71、连接横杆;72、定位杆;73、散热风翅;74、凹槽;75、弧形板;76、散热硅胶层。

具体实施方式

[0020]

为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例和附图,进一步阐述本实用新型,但下述实施例仅仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本发明的保护范围。

[0021]

下面结合附图描述本实用新型的具体实施例,请结合参阅图1、图2、图3、提4、图5以及图6,其中,图1为本实用新型内套与主轴连接时的结构示意图;图2为本实用新型内套与主轴连接时的部分剖视图;图3为本实用新型限位套筒的结构示意图;图4为本实用新型限位套筒、无油自润滑轴承和内套连接时的结构示意图;图5为本实用新型一种轮胎成型鼓用内套镶无油自润滑动轴承的结构示意图;图6为本实用新型一种轮胎成型鼓用内套镶无油自润滑动轴承的剖视图。

[0022]

实施例1

[0023]

如图1-2和图5-6所示,一种轮胎成型鼓用内套镶无油自润滑动轴承,包括一个主轴1、两个无油自润滑轴承2和一个内套3,两个无油自润滑轴承2分别嵌设在内套3的内部两侧,主轴1依次贯穿其中一个无油自润滑轴承2、内套3和另一个无油自润滑轴承2,无油自润滑轴承2的内侧壁与内套3的内侧壁位于同一水平面上;内套3的外部两侧均设置有法兰盘5,且法兰盘5上环形阵列式开设有多个定位孔6,内套3的外侧且位于两个法兰盘5之间可拆卸设置有散热机构7。

[0024]

实施例2

[0025]

如图1-6所示,一种轮胎成型鼓用内套镶无油自润滑动轴承,包括一个主轴1、两个无油自润滑轴承2和一个内套3,两个无油自润滑轴承2分别嵌设在内套3的内部两侧,主轴1依次贯穿其中一个无油自润滑轴承2、内套3和另一个无油自润滑轴承2,无油自润滑轴承2的内侧壁与内套3的内侧壁位于同一水平面上;内套3的外部两侧均设置有法兰盘5,且法兰盘5上环形阵列式开设有多个定位孔6,内套3的外侧且位于两个法兰盘5之间可拆卸设置有散热机构7。

[0026]

内套3的内侧且位于两个无油自润滑轴承2的外侧均套接有限位套筒4,限位套筒4的外侧环形阵列式设置有多个凸起块,内套3的内侧与限位套筒4卡合位置处设置有与多个凸起块相应的卡槽,其中卡槽与相应的凸起块卡合连接。限位套筒4外侧的凸起块的剖面形状为梯形、三角形、矩形其中的一种或多种。

[0027]

实施例3

[0028]

如图1-6所示,一种轮胎成型鼓用内套镶无油自润滑动轴承,包括一个主轴1、两个无油自润滑轴承2和一个内套3,两个无油自润滑轴承2分别嵌设在内套3的内部两侧,主轴1依次贯穿其中一个无油自润滑轴承2、内套3和另一个无油自润滑轴承2,无油自润滑轴承2的内侧壁与内套3的内侧壁位于同一水平面上;内套3的外部两侧均设置有法兰盘5,且法兰盘5上环形阵列式开设有多个定位孔6,内套3的外侧且位于两个法兰盘5之间可拆卸设置有散热机构7。

[0029]

散热机构7由两个弧形板75可拆卸连接而成。弧形板75的两个自由端均设置有连接横杆71,且连接横杆71上设置有多个定位杆72,弧形板75的内侧开设有凹槽74,凹槽74的内侧环形阵列式设置有多个散热风翅73,散热风翅73的下方设置有散热硅胶层76。散热硅胶层76的底部与内套3的外壁贴合。

[0030]

在具体实施过程中,首先,通过在内套3的内部且主轴1的外侧嵌设有两个无油自润滑轴承2,能够有效的解决成型鼓在主轴上滑动对主轴造成的磨损和划伤的问题,技术简单有方便,提高生产效率和质量,同时在无油自润滑轴承2的外侧设置有限位套筒4,且限位套筒4的外侧设置有凸起块嵌设到内套3内部,从而保证无油自润滑轴承2的稳定性,进而保证主轴1的稳定性,实用性更强,其次,在内套3的外侧设置有可拆卸的散热机构7,将散热机构7分为两个弧形板75,通过定位杆72对两个弧形板75进行连接,安装拆卸更加方便,由于内套3的外侧设置散热机构7,能够对主轴1进行散热,防止主轴1长时间使用温度较高,对主轴1造成损坏的情况出现。

[0031]

以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1