一种连接结构的制作方法

1.本实用新型涉及汽车上的连接零件技术领域,尤其涉及一种连接结构。

背景技术:

2.汽车副仪表板、中央扶手等一般采用螺钉固定连接,螺钉一般安装在汽车副仪表板、中央扶手的凹坑内。现有技术中,关于螺钉安装点需要专门设计,在脱模时直接强拉形成凹坑,螺钉安装面对模具脱模有影响,螺钉连接处的布置方式较为复杂,还有待改进。

技术实现要素:

3.本实用新型的目的在于提供一种方便安装、布局合理的连接结构。

4.本实用新型技术方案提供一种连接结构,包括结构本体、连接件和连接端盖;

5.所述结构本体上设置有凹口,所述连接件的端部位于所述凹口内;

6.所述凹口的开口处设置有一圈本体翻边;

7.所述连接端盖包括有能够插入在所述凹口内的端盖主体和设置在所述端盖主体上的端盖翻边;

8.所述端盖主体的表面上设置有凸台,所述凸台与所述端盖翻边之间形成有卡槽;

9.所述本体翻边上设置有能够容纳所述凸台的豁口部和用于卡住所述凸台的卡口部,所述豁口部与所述卡口部相互间隔地设置在所述本体翻边上;

10.所述端盖主体插入在所述凹口内,所述端盖翻边盖在所述本体翻边的外侧,所述本体翻边至少部分卡接在所述卡槽内,所述凸台卡入在所述卡口部内。

11.进一步地,在所述本体翻边的内表面上间隔地设置有弹性凸起部和止挡凸起部;

12.所述卡口部形成在所述弹性凸起部与所述止挡凸起部之间;

13.所述弹性凸起部位于所述止挡凸起部与所述豁口部之间。

14.进一步地,所述凸台包括间隔设置的第一凸台和第二凸台;

15.所述豁口部包括有能够容纳所述第一凸台的第一豁口部和能够容纳所述第二凸台的第二豁口部,所述第一豁口部和所述第二豁口部间隔地设置在所述本体翻边上;

16.所述卡口部包括有用于卡持所述第一凸台的第一卡口部和用于卡持所述第二凸台的第二卡口部;

17.所述弹性凸起部包括有第一弹性凸起部和第二弹性凸起部,所述止挡凸起部包括有第一止挡凸起部和第二止挡凸起部;

18.所述第一卡口部形成在所述第一弹性凸起部与所述第一止挡凸起部之间,所述第一弹性凸起部位于所述第一豁口部与所述第一止挡凸起部之间;

19.所述第二卡口部形成在所述第二弹性凸起部与所述第二止挡凸起部之间,所述第二弹性凸起部位于所述第二豁口部与所述第二止挡凸起部之间。

20.进一步地,所述第一凸台的横截面积大于所述第二凸台的横截面积。

21.进一步地,所述端盖主体设置有主体凹槽,所述主体凹槽的槽底具有槽底通孔。

22.进一步地,所述凸台上设置有凸台加强筋。

23.进一步地,所述本体翻边与所述结构本体一体成型。

24.进一步地,所述端盖翻边与所述端盖主体一体成型。

25.进一步地,所述端盖主体上设置有防错标识。

26.进一步地,所述结构本体为中央扶手本体或副仪表盘本体。

27.采用上述技术方案,具有如下有益效果:

28.本实用新型提供的连接结构,方便将连接件连接在凹口内,并在凹口内连接有连接端盖,可以改善凹口内的结构强度,完善了布局,并方便拆装。

附图说明

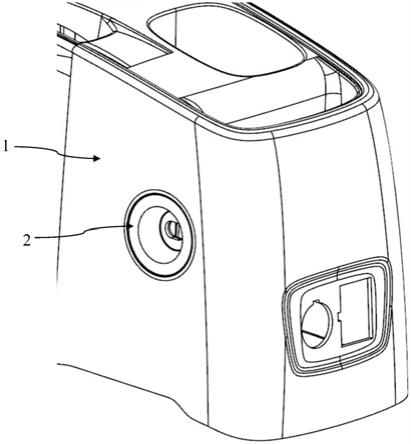

29.图1为本实用新型一实施例提供的连接结构的立体图;

30.图2为连接件连接在结构本体的凹口内的示意图;

31.图3为具有一种防错标识的连接端盖的立体图;

32.图4为图3所示的连接端盖在另一视角下的立体图;

33.图5为具有另一种防错标识的连接端盖的立体图;

34.图6为连接端盖与本体翻边的配合示意图;

35.图7为本体翻边的结构示意图;

36.图8为配合在一起的连接端盖与本体翻边的局部剖视图。

具体实施方式

37.下面结合附图来进一步说明本实用新型的具体实施方式。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

38.如图1-8所示,本实用新型一实施例提供的连接结构,包括结构本体 1、连接件3和连接端盖2。

39.结构本体1上设置有凹口11,连接件3的端部位于凹口11内。

40.凹口11的开口处设置有一圈本体翻边12。

41.连接端盖2包括有能够插入在凹口11内的端盖主体21和设置在端盖主体21上的端盖翻边22。

42.端盖主体21的表面上设置有凸台23,凸台23与端盖翻边22之间形成有卡槽20。

43.本体翻边12上设置有能够容纳凸台23的豁口部13和用于卡住凸台的卡口部16,豁口部13与卡口部16相互间隔地设置在本体翻边12上。

44.端盖主体21插入在凹口11内,端盖翻边22盖在本体翻边12的外侧,本体翻边12至少部分卡接在卡槽20内,凸台23卡入在卡口部16 内。

45.本实用新型提供的连接结构主要是汽车上的连接结构,例如,中央扶手、副仪表盘等。

46.该连接结构主要包括结构本体1、连接端盖2和连接件3。连接件3 可以为螺钉。

47.结构本体1的至少一侧具有凹口11,连接件3连接在结构本体1内,连接件3的端部

位于凹口11内。

48.凹口11的外侧开口处设置有一圈本体翻边12,本体翻边12用于与连接端盖2配合。

49.本体翻边12上具有豁口部13和卡口部16,豁口部13和卡口部16 在本体翻边12上间隔布置。

50.连接端盖2包括有端盖主体21和端盖翻边22。端盖主体21可以插入在凹口11内。端盖翻边22设置在端盖主体21的端部上。端盖翻边22 用于盖在本体翻边12上。端盖翻边22朝向端盖主体21外部延伸。端盖翻边22与本体翻边12平行。

51.凸台23设置在端盖主体21的表面上,凸台23与端盖翻边22之间间隔有一定距离,凸台23的端部基本与端盖翻边22平齐,从而在凸台 23与端盖翻边22之间形成有卡槽20。

52.豁口部13的开口比凸台23大,使得凸台23可以从豁口部13进入本体翻边12的内侧或者进入凹口11内。卡口部16用于将凸台23卡住,从而固定连接端盖2。

53.组装时,先将连接件3从凹口11内连接在结构本体1上,再将凸台 23对准豁口部13,向内侧移动连接端盖2,端盖主体21嵌入在凹口11 内,直至凸台23进入凹口11内或达到本体翻边12的内侧。然后朝向卡口部16的一侧旋转连接端盖2,直至凸台23卡入卡口部16内,将连接端盖2固定在结构本体1上。当需要拆下连接端盖2时,反向转动连接端盖,直至凸台23与豁口部13对齐,再向外拉动连接端盖2即可将连接端盖2从结构本体1上拆下。

54.通过在凹口11内嵌入端盖主体21,使得凹口11内部具有填充物体,从而变为实体结构,提高了连接件3安装处的结构强度。

55.通过旋转的方式,可以完成连接端盖2的安装与拆卸,方便拆装。

56.在其中一个实施例中,如图3-8所示,在本体翻边12的内表面上间隔地设置有弹性凸起部14和止挡凸起部15。卡口部16形成在弹性凸起部14与止挡凸起部15之间。弹性凸起部14位于止挡凸起部16与豁口部13之间。

57.弹性凸起部14靠近豁口部13的一侧,止挡凸起部16位于远离豁口部13的一侧,卡口部16位于弹性凸起部14与止挡凸起部16之间。

58.弹性凸起部14和止挡凸起部16用于对凸台23进行限位。

59.在安装连接端盖2时,凸台23先经过弹性凸起部14,凸台23进入卡口部16内,凸台23与止挡凸起部16接触后,不能再继续移动。弹性凸起部14从另外一个方向对凸台23限位。

60.在拆卸连接端盖2时,反向用力旋转连接端盖2,凸台23会压住弹性凸起部14,使其变形压缩,凸台23可经弹性凸起部14回到豁口部13,在凸台23与豁口部13对齐时,再向外拉动连接端盖2即可将连接端盖2 从结构本体1上拆下。

61.弹性凸起部14可以设计成半球形的凸起,凸台23可以直接压过半球形的凸起,在凸台23进入卡口部16内后,可以对凸台23限位,防止连接端盖2松动。

62.弹性凸起部14也可以设计成弹片的形式,弹片与本体翻边12之间开槽,在安装过程中可以变形做避让,在凸台23进入卡口部16内后,可以对凸台23限位,防止连接端盖2松动。

63.在其中一个实施例中,如图3-8所示,凸台23包括间隔设置的第一凸台231和第二凸台232。

64.豁口部13包括有能够容纳第一凸台231的第一豁口部131和能够容纳第二凸台232的第二豁口部132,第一豁口部131和第二豁口部132 间隔地设置在本体翻边12上。

65.卡口部16包括有用于卡持第一凸台231的第一卡口部161和用于卡持第二凸台232的第二卡口部162。

66.弹性凸起部14包括有第一弹性凸起部141和第二弹性凸起部142,止挡凸起部15包括有第一止挡凸起部151和第二止挡凸起部152。

67.第一卡口部161形成在第一弹性凸起部141与第一止挡凸起部151 之间,第一弹性凸起部141位于第一豁口部131与第一止挡凸起部151 之间。

68.第二卡口部162形成在第二弹性凸起部142与第二止挡凸起部152 之间,第二弹性凸起部142位于第二豁口部132与第二止挡凸起部152 之间。

69.组装时,先将连接件3从凹口11内连接在结构本体1上,再将第一凸台231对准豁口部131,将第二凸台232对准第二豁口部132向内侧移动连接端盖2,端盖主体21嵌入在凹口11内,直至第一凸台231和第二凸台232都进入凹口11内或达到本体翻边12的内侧。然后旋转连接端盖2,直至第一凸台231卡入第一卡口部161内,第二凸台232卡入第二卡口部162内,从而将连接端盖2固定在结构本体1上。当需要拆下连接端盖2时,反向转动连接端盖,直至第一凸台231与第一豁口部131 对齐,第二凸台232与第二豁口部132对齐,再向外拉动连接端盖2即可将连接端盖2从结构本体1上拆下。

70.在转动连接端盖2时,第一凸台231可经第一弹性凸起部141进入第一卡口部161内,然后被第一止挡凸起部151和第一弹性凸起部141 限位;第二凸台232可经第二弹性凸起部142进入第二卡口部162内,然后被第二止挡凸起部152和第二弹性凸起部142限位。

71.在转动连接端盖2时,第一凸台231可压缩第一弹性凸起部141离开第一卡口部161,然后转动至与第一豁口部131对齐;第二凸台232 可压缩第二弹性凸起部142离开第二卡口部162,然后转动至与第二豁口部132对齐。

72.在其中一个实施例中,如图3-6所示,第一凸台231的横截面积大于第二凸台232的横截面积。横截面积是指与端盖翻边22平行的截面积。

73.第一凸台231的横截面积大于第二凸台232的横截面积,相应地,第一豁口部131的开口大于第二豁口部132的开口,第一卡口部161的尺寸大于第二卡口部162的尺寸,可以起到防错功能,使得第一凸台231 只能经第一豁口部131进出,第二凸台232只能经第二豁口部132进出。

74.在其中一个实施例中,如图3-6所示,端盖主体21设置有主体凹槽 211,主体凹槽211的槽底具有槽底通孔212。通过设置主体凹槽211可以减轻结构重量,通过设置槽底通孔212可以观察连接件3的安装情况,还可以将工具从槽底通孔212穿过拧动连接件3。

75.在其中一个实施例中,如图3-6所示,凸台23上设置有凸台加强筋 230,提高了凸台23的结构强度。具体地,在第一凸台231和第二凸台 232上都设置有凸台加强筋230。根据需要,可以在凸台23上间隔设置多条凸台加强筋230。

76.在其中一个实施例中,凸台加强筋230与凸台23一体成型,提高了结构强度。

77.在其中一个实施例中,本体翻边12与结构本体1一体成型,提高了本体翻边12与结构本体1之间的结构强度,并方便在凹口11的开口处形成本体翻边12。

78.在其中一个实施例中,端盖翻边22与端盖主体21一体成型。可通过注塑成型加工制造连接端盖2,提高了连接端盖2的结构强度,

79.在其中一个实施例中,如图4-5所示,端盖主体21上设置有防错标识24。防错标识

24可为l、r等标识。结构本体1的左右两侧都设置有连接端盖2,两侧的连接端盖2旋转方向相反,可通过防错标识24区分左侧或右侧的连接端盖2。

80.在其中一个实施例中,结构本体1为中央扶手本体或副仪表盘本体。也即是,汽车的中央扶手本体或副仪表盘本体采用连接端盖2,中央扶手本体或副仪表盘本体处的安装空间,一般比较小。采用该种结构的连接端盖2,只需要通过旋转即可完成拆装,方便在有限空间拆装的连接端盖 2,以完成对连接件3的安装区域的加固和遮盖。

81.根据需要,可以将上述各技术方案进行结合,以达到最佳技术效果。

82.以上所述的仅是本实用新型的原理和较佳的实施例。应当指出,对于本领域的普通技术人员来说,在本实用新型原理的基础上,还可以做出若干其它变型,也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1