一种卸载式阀前稳压调压器的制作方法

1.本实用新型涉及燃气输配系统调压器技术领域,更具体地说涉及一种卸载式阀前稳压调压器。

背景技术:

2.目前,在燃气输配系统中,大都采用自力式调压器、轴流式调压器和曲流式调压器作燃气压力调节。

3.国家知识产权局于2009年5月20日,公开了一件公开号为cn100489358c,名称为“高压差高精度笼式调压器”的发明专利,该发明专利是一种用于燃气输配系统调节燃气压力的高压差高精度笼式调压器,由主阀、稳压阀、指挥器组成,其中主阀以橡胶膜片为传动机构,阀杆、阀芯、阀座为执行机构,稳压阀主要由设在上、下盖之间的阀盒,以及阀盒内装置的阀杆、弹簧、橡胶膜片组成,主阀的阀套内腔与阀芯配套为圆柱台形,膜垫设计为蝶形,内腔开有环形贮气槽,橡胶膜片不作截止密封要求,避免了关闭时在密封通道孔所受到的密封剪切力,橡胶膜片传动工作时压差小,主阀膜垫下气室与进口压力相通平衡,气室介质不流动,避免了介质流道造成的紊流现象,使主阀膜垫上、下气室调节平衡时,稳定性好,波动小,调节精度高。

4.上述现有技术中,在长时间使用过程中,主阀膜片易受高压差冲击破坏,且主阀在开启和关闭过程中,会出现猛烈的突开突关,指挥器的控制精度较低。

技术实现要素:

5.为了克服上述现有技术中存在的缺陷和不足,本实用新型提供了一种卸载式阀前稳压调压器,本实用新型的发明目的在于解决上述现有技术中且主阀在开启和关闭过程中,会出现猛烈的突开突关,指挥器的控制精度较低等问题。本实用新型公开的卸载式阀前稳压调压器,主阀采用卸载式,即超压时指挥器打开,卸载主阀膜片上腔压力,在主阀阀杆的阻尼孔作用下,主阀膜片上腔始终存在压力,保护主阀膜片不受大压差冲击破坏,主阀在开启和关闭过程中,膜片上腔需进行泄压和冲压过程,使主阀不会出现猛烈的突开突关,能有效保护内部零件及密封件;本实用新型的指挥器采用双膜片驱动,工作时平稳、灵敏。膜片面积大,起到放大压力信号的作用,能满足0.05mpa~4mpa压力的设定,且具有

±

1%的控制精度。

6.为了解决上述现有技术中存在的问题,本实用新型是通过下述技术方案实现的:

7.一种卸载式阀前稳压调压器,包括主阀和指挥器,主阀的阀套上方设有膜垫,所述主阀以主阀膜片为传动机构,阀杆、阀芯和阀座为执行机构,所述指挥器包括阀瓣、阀体和上膜盒,阀瓣设置在上膜盒与阀体之间,且固定在上膜片上,所述阀体上设置有泄压口和引压口,泄压口与主阀下游管道相连通;引压口与主阀膜片上腔相连通;所述阀瓣在上膜片作用下控制泄压口与引压口之间的通断;其特征在于:所述主阀膜片上腔与主阀膜片下腔之间通过阀杆上的阻尼孔导通;主阀膜片下腔与阀套内腔通过阀套上的阻尼孔导通。

8.它是这样工作的,本实用新型是由指挥器自动控制调压器主阀开启和关闭,主阀开启的压力设定点有指挥器弹簧设定。

9.当调压器前端压力低于设定值,指挥器阀瓣在弹簧压紧力作用下处于关闭状态。主阀膜片上下腔由阀杆和阀芯套上阻尼孔导通,使得主阀膜片上腔和主阀膜片下腔的压力相等,主阀阀芯在主阀弹簧作用力下处于关闭状态。

10.当调压器进口端燃气压力达到设定值时,气体压力驱动指挥器上膜片上移,上膜片带动阀瓣上移,阀瓣上移离开阀口,使得阀口连接的引压口内的介质进入到上膜片下腔,然后经泄压口排放;主阀膜片上腔的气体压力经由引压口进入上膜片下腔,再经由与上膜片下腔连通的泄压口排放至主阀下游管道中。在主阀阀杆上的阻尼孔作用下,主阀膜片下腔气体进入到主阀膜片上腔;在主阀膜片上腔泄压的过程中,使得主阀膜片上腔内一直存在有一定的压力,将主阀膜片上腔与主阀膜片下腔之间的压力差控制在一定范围,保护主阀膜片不受大压差冲击破坏,主阀不会出现猛烈的突开突关现象。主阀膜片上腔泄压后,阀芯处受到向上的力大于主阀膜片上腔压力与主阀弹簧向主阀膜片施加的向下的力的和,从而阀芯和阀杆克服主阀膜片上腔向下的压力以及主阀弹簧施加到主阀膜片上向下的力的和;阀芯向上移动,打开阀座,主阀开启排放,将调压器前端压力控制在设定值以内。

11.为了更好地实现本实用新型的技术方案,它还具有如下的技术特征:

12.上膜片将上膜盒与阀体之间的腔体分隔为上膜片上腔和上膜片下腔;阀体上的泄压口和引压口分别与上膜片下腔连通;引压口位于上膜片下腔内的出口处设置有阀口,阀口与阀瓣配合形成密封副,在上膜片的作用下,控制泄压口与引压口之间的通断。阀口与阀瓣配合形成密封副,在阀瓣上对应阀口位置设置密封垫,以确保阀瓣与阀口的密封性能。当调压器前端压力低于设定值时,阀瓣与阀口处于密封状态,主阀膜片上腔与主阀膜片下腔通过阀杆上的阻尼孔实现压力平衡,主阀膜片下腔与阀套内腔之间通过阀套上的通孔实现压力平衡,阀套内腔与主阀进口压力通过阀芯上的平衡孔实现压力平衡。

13.上膜片上腔设置有调节弹簧,调节弹簧上端与调节螺钉接触,下端与上膜片的上托盘接触。本实用新型是由指挥器自动控制调压器主阀开启和关闭,主阀开启的压力设定点有指挥器调节弹簧设定。当调压器前端压力克服调节弹簧施加到上膜片向下的力时,上膜片上移,阀瓣上移,阀瓣与阀口分离,阀口处的主阀膜片上腔压力进入上膜片下腔,经泄压口排出至主阀下游管道中;从而完成主阀膜片上腔泄压。

14.所述指挥器还包括下膜盒,下膜盒与阀体之间固定下膜片,下膜片与上膜片之间通过轴杆固定连接;下膜片将下膜盒与阀体之间的腔体分隔为下膜片上腔和下膜片下腔;下膜盒上开设有将主阀进口压力接入到下膜片下腔的接口。上述结构设计,将指挥器设计成双膜片驱动,工作时平稳、灵敏。双膜片工作模式,膜片面积大,起到放大压力信号的作用,能满足满足0.05mpa~4mpa压力的设定,且具有

±

1%的控制精度。

15.所述指挥器的阀体内阀口流道孔面积为阻尼孔面积的1.05倍。可将工作时主阀膜片上下腔压差控制在5%,保护主阀膜片不受大压差冲击破坏。阀门关闭时,主阀膜片上下腔压力平衡,能保证该阀在现场长时间正常运行。

16.所述主阀的阀芯上端密封直径大于下端阀座密封中径。阀芯关闭时,靠介质压力自紧式密封,达到零泄漏。

17.主阀的阀套内腔与阀芯配套为圆柱台阶形,阀套上端面及上端与阀杆外径配合处

分别设有o形圈,阀座内腔通道尺寸与阀套圆柱台阶小头尺寸一致,主阀调节压力工作时的面积压差处于平衡状态。

18.膜垫内腔开有环形贮气槽。环形贮气槽构成主阀膜片下腔。

19.本实用新型的工作原理如下:本实用新型是由指挥器自动控制调压器主阀开启和关闭,主阀开启的压力设定点有指挥器弹簧设定。

20.当调压器前端压力低于设定值,指挥器阀瓣在弹簧压紧力作用下处于关闭状态。主阀膜片上下腔由阀杆和阀芯套上阻尼孔导通,使得主阀膜片上腔和主阀膜片下腔的压力相等,主阀阀芯在主阀弹簧作用力下处于关闭状态。

21.当调压器进口端燃气压力达到设定值时,气体压力驱动指挥器上膜片上移,上膜片带动阀瓣上移,阀瓣上移离开阀口,使得阀口连接的引压口内的介质进入到上膜片下腔,然后经泄压口排放;主阀膜片上腔的气体压力经由引压口进入上膜片下腔,再经由与上膜片下腔连通的泄压口排放至主阀下游管道中。在主阀阀杆上的阻尼孔作用下,主阀膜片下腔气体进入到主阀膜片上腔;在主阀膜片上腔泄压的过程中,使得主阀膜片上腔内一直存在有一定的压力,将主阀膜片上腔与主阀膜片下腔之间的压力差控制在一定范围,保护主阀膜片不受大压差冲击破坏,主阀不会出现猛烈的突开突关现象。主阀膜片上腔泄压后,阀芯处受到向上的力大于主阀膜片上腔压力与主阀弹簧向主阀膜片施加的向下的力的和,从而阀芯和阀杆克服主阀膜片上腔向下的压力以及主阀弹簧施加到主阀膜片上向下的力的和;阀芯向上移动,打开阀座,主阀开启排放,将调压器前端压力控制在设定值以内。

22.与现有技术相比,本实用新型所带来的有益的技术效果表现在:

23.1、本实用新型公开的卸载式阀前稳压调压器,主阀采用卸载式,即超压时指挥器打开,卸载主阀膜片上腔压力,在主阀阀杆的阻尼孔作用下,主阀膜片上腔始终存在压力,保护主阀膜片不受大压差冲击破坏,主阀在开启和关闭过程中,膜片上腔需进行泄压和冲压过程,使主阀不会出现猛烈的突开突关,能有效保护内部零件及密封件;本实用新型的指挥器采用双膜片驱动,工作时平稳、灵敏。膜片面积大,起到放大压力信号的作用,能满足0.05mpa~4mpa压力的设定,且具有

±

1%的控制精度。

24.2、指挥器采用双膜片驱动,工作时平稳、灵敏。膜片面积大,起到放大压力信号的作用,能满足0.05mpa~4mpa压力的设定,且具有

±

1%的控制精度。

25.3、主阀采用膜片驱动,动作领命,超压即开,能对前端压力进行及时调控。

26.4、主阀工作采用卸载式,即超压时指挥器打开,卸载主阀膜片上腔压力,因主阀阀杆的阻尼孔作用,主阀膜片上腔始终存在压力。通过合理计算和工厂内部测试,将指挥器阀口流道孔面积设计为阻尼孔面积1.05倍,可将工作时主阀膜片上下腔压差控制在5%,保护主阀膜片不受大压差冲击破坏。阀门关闭时,主阀膜片上下腔压力平衡,能保证该阀在现场长时间正常运行。

27.5、采用卸载式工作方式,主阀在开启和关闭过程中,膜片上腔需进行泄压和冲压过程,使主阀不会出现猛烈的突开突关,能有效保护内部零件及密封件,使该阀可以满足现场频繁开关,满足压力波动频繁场合的压力控制。

28.6、主阀阀芯上端密封直径大于下端阀座密封中径,阀芯关闭时,靠介质压力自紧式密封,达到零泄漏。

附图说明

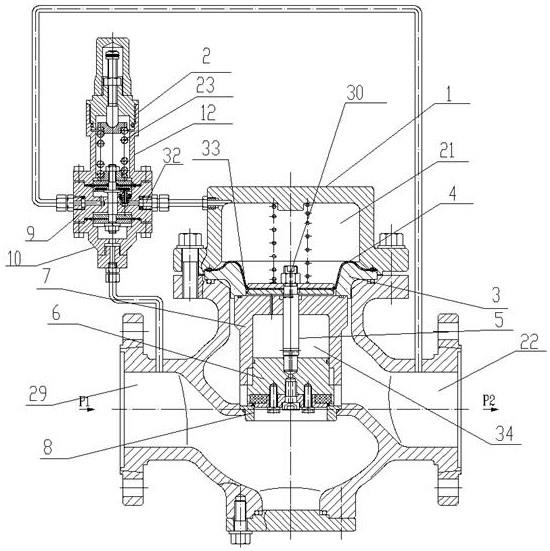

29.图1为本实用新型稳压调压器整体结构剖视图;

30.图2为本实用新型稳压调压器指挥器结构剖视图;

31.附图标记:1、主阀,2、指挥器,3、膜垫,4、主阀膜片,5、阀杆,6、阀芯,7、阀套,8、阀座,9、阀体,10、下膜盒,11、上膜盒,12、上膜片,13、上膜片上腔,14、上膜片下腔,15、阀口,16、泄压口,17、阀瓣,18、阀瓣密封垫,19、上托盘,20、下托盘,21、主阀膜片上腔,22、主阀出口,23、调节弹簧,24、调节螺钉,25、下膜片,26、轴杆,27、下膜片上腔,28、下膜片下腔,29、主阀进口,30、接口,31、阻尼孔,32、引压口,33、主阀膜片下腔,34、阀套内腔。

具体实施方式

32.下面结合说明书附图,对本实用新型的技术方案作出进一步详细地阐述。

33.参照说明书附图1,一种卸载式阀前稳压调压器,包括主阀1和指挥器2,主阀1的阀套7上方设有膜垫3,以主阀膜片4为传动机构,阀杆5、阀芯6和阀座8为执行机构;如图2所示,所述指挥器2包括阀瓣17、阀体9和上膜盒11,阀瓣17设置在上膜盒11与阀体9之间,且固定在上膜片12上,所述阀体9上设置有泄压口16和引压口32,泄压口16与主阀下游管道相连通;引压口32与主阀膜片上腔21相连通;所述阀瓣17在上膜片12作用下控制泄压口16与引压口32之间的通断;所述主阀膜片上腔21与主阀膜片下腔33之间通过阀杆5上的阻尼孔31导通;主阀膜片下腔33与阀套内腔34通过阀套7上的通孔导通。

34.更进一步地,如图2所示,指挥器2包括阀体9、下膜盒10和上膜盒11;上膜盒11与阀体9之间固定上膜片12,上膜片12将上膜盒11与阀体9之间的腔体分隔为上膜片上腔13和上膜片下腔14;在上膜片下腔14的阀体9上开设有阀口15和泄压口16,阀口15处设置有阀瓣17,上膜片12的下托盘20上对应阀瓣17位置设置有阀瓣密封垫18,该阀口15通过信号管与主阀1的主阀膜片上腔21连通,泄压口16通过信号管连接主阀出口22;上膜片上腔13设置有调节弹簧23,调节弹簧23上端与调节螺钉24接触,下端与上膜片12的上托盘19接触;下膜盒10与阀体9之间固定下膜片25,下膜片25与上膜片12之间通过轴杆26固定连接;下膜片25将下膜盒10与阀体9之间的腔体分隔为下膜片上腔27和下膜片下腔28;下膜盒10上开设有将主阀进口29压力接入到下膜片下腔28的接口30;主阀膜片上腔21与主阀膜片4下腔之间通过阀杆上的阻尼孔31导通;主阀膜片4下腔与阀套7内腔通过阀套7上的阻尼孔31导通。

35.该调压器是由指挥器2自动控制调压器主阀1开启和关闭,主阀1开启的压力设定点由指挥器2弹簧设定。当调压器前端压力低于设定值,指挥器2阀瓣17在弹簧压紧力作用下处于关闭状态。主阀膜片4上下腔由阀杆5和阀芯6套上阻尼孔31导通,膜片上下腔压力相等,主阀1阀芯6在主阀1弹簧作用力下处于关闭。调压器进口端燃气压力达到设定值,气体压力驱动指挥器2下膜片25上移,上膜片12与下膜片25由轴杆26固定,阀瓣密封垫18设置在上膜片12下托盘20上。下膜片25上移,指挥器2阀口15打开,主阀1上腔气体经指挥器2阀口15排到主阀出口22,在主阀1阀杆5阻尼孔31作用下,主阀膜片4下腔气压大于上腔,驱动主阀膜片4上移,固定在主阀膜片4上的阀芯6上移,主阀1开启排放,将调压器前端压力控制在设定值以内。

36.主阀1的阀套7内腔与阀芯6配套为圆柱台阶形,阀套7上端面及上端与阀杆5外径配合处分别设有o形圈,阀座8内腔通道尺寸与阀套7圆柱台阶小头尺寸一致,主阀1调节压

力工作时的面积压差处于平衡状态。膜垫3内腔开有环形贮气槽。

37.指挥器2采用双膜片驱动,工作时平稳、灵敏。膜片面积大,起到放大压力信号的作用,能满足0.05mpa~4mpa压力的设定,且具有

±

1%的控制精度。主阀1采用膜片驱动,动作领命,超压即开,能对前端压力进行及时调控。

38.主阀1工作采用卸载式,即超压时指挥器2打开,卸载主阀膜片上腔21压力,因主阀1阀杆5的阻尼孔31作用,主阀膜片上腔21始终存在压力。通过合理计算和工厂内部测试,将指挥器2阀口15流道孔面积设计为阻尼孔31面积1.05倍,可将工作时主阀膜片4上下腔压差控制在5%,保护主阀膜片4不受大压差冲击破坏。阀门关闭时,主阀膜片4上下腔压力平衡,能保证该阀在现场长时间正常运行。

39.采用卸载式工作方式,主阀1在开启和关闭过程中,膜片上腔需进行泄压和冲压过程,使主阀1不会出现猛烈的突开突关,能有效保护内部零件及密封件,使该阀可以满足现场频繁开关,满足压力波动频繁场合的压力控制。

40.主阀1阀芯6上端密封直径大于下端阀座8密封中径,阀芯6关闭时,靠介质压力自紧式密封,达到零泄漏。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1