一种纤塑复合缠绕波纹管结构的制作方法

[0001]

本实用新型涉及一种管道结构,具体涉及一种纤塑复合缠绕波纹管结构。

背景技术:

[0002]

缠绕管具有耐腐蚀、轻质量、安装简便、流通量大寿命长的优点,被广泛的使用。现有的缠绕管强度较差,不能满足特殊环境的使用,现有厂家解决上述问题的方法多采用在管体外壁上包裹有纤维增强层,以增强缠绕管的强度。然而现有的纤维增强层与管体之间连接的稳定性不足,纤维增强层容易在缠绕管上脱落。

技术实现要素:

[0003]

为了克服现有技术的不足,本实用新型提供一种纤塑复合缠绕波纹管结构。

[0004]

本实用新型解决其技术问题所采用的技术方案是:

[0005]

一种纤塑复合缠绕波纹管结构,包括管体和包裹在管体外表面上的纤维增强层,其特征在于:所述管体上设有可增强与纤维增强层连接稳定性的增强结构,所述增强结构包括错开分布在管体外表面上的多个第一连接区和多个第二连接区,第一连接区内设有若干倾斜设置的凹槽一,第二连接区内设有若干倾斜设置的凹槽二,所述凹槽一和凹槽二的倾斜方向相反,所述纤维增强层的内壁局部嵌入凹槽一和凹槽二中。

[0006]

在本实用新型中,所述管体包括由板带螺旋缠绕连接形成的管道主体、包裹在管道主体外壁上的连接层,所述增强结构设于连接层的外壁上。

[0007]

在本实用新型中,所述纤维增强层包括包裹在管体外表面上的纤维层、包裹在纤维层外且可局部插入到凹槽一和凹槽二中的材料增强层。

[0008]

在本实用新型中,所述纤维增强层上设有分别嵌入凹槽一和凹槽二中的插接部一和插接部二。

[0009]

在本实用新型中,多个第一连接区或/和多个第二连接区沿管体轴向螺旋排列分布在管体的外表面上。

[0010]

在本实用新型中,沿螺旋方向相邻的两个第一连接区之间设置有至少一个第二连接区或/和沿螺旋方向相邻的两个第二连接区之间设置有至少一个第一连接区。

[0011]

在本实用新型中,多个第一连接区沿管体周向环形布置形成第一凹槽环形阵列,多个第二连接区沿管体周向环形布置形成第二凹槽环形阵列。

[0012]

在本实用新型中,所述第一凹槽环形阵列和第二凹槽环形阵列均沿管体轴向在管体的外表面上排列布置有多个。

[0013]

在本实用新型中,沿管体周向方向相邻的两个第一连接区之间设置有至少一个第二连接区或/和沿管体周向方向相邻的两个第二连接区之间设置有至少一个第一连接区。

[0014]

在本实用新型中,所述管体设有位于管体一端或两端上的喇叭状承口。

[0015]

本实用新型的有益效果:本实用新型在管体上设有可增强与纤维增强层连接稳定性的增强结构,通过增强结构中倾斜方向相反设置的凹槽一与凹槽二,使凹槽一与凹槽二

形成内八字形或外八字形结构,当纤维增强层局部嵌入到凹槽一与凹槽二内时,利用凹槽一与凹槽二相对倾斜锁住纤维增强层,使纤维增强层嵌入到凹槽一与凹槽二的部分不可脱出,从而保证纤维增强层与管体之间的稳定性。而且管体由管道主体和连接层结合而成,结构稳定,能有效提高管体的强度和韧性,并且管体利用连接层与纤维增强层连接,可以提高纤维增强层与管体之间的稳定性,在保证缠绕管的使用寿命的同时,极大地提高了管体的防腐防氧化性能以及增加了刚度、强度、抗冲击性能,适合广泛的推广应用。

附图说明

[0016]

下面结合附图和实施方式对本实用新型进一步说明:

[0017]

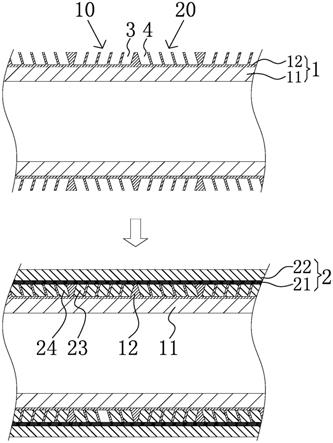

图1为本实施例的横截面结构示意;

[0018]

图2为第一连接区和第二连接区的第一种布置结构示意图一;

[0019]

图3为第一连接区和第二连接区的第一种布置结构示意图二;

[0020]

图4为第一连接区和第二连接区的第二种布置结构示意图一;

[0021]

图5为第一连接区和第二连接区的第二种布置结构示意图二;

[0022]

图6为喇叭状承口的布置结构示意图。

具体实施方式

[0023]

为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

[0024]

参照图1~5,一种纤塑复合缠绕波纹管结构,包括管体1和包裹在管体1外表面上的纤维增强层2,所述管体1上设有可增强与纤维增强层2连接稳定性的增强结构,所述增强结构包括错开分布在管体1外表面上的多个第一连接区10和多个第二连接区20,第一连接区10和第二连接区20的具体设置数量可根据实际生产需求而定。第一连接区10内设有若干倾斜设置的凹槽一3,第二连接区20内设有若干倾斜设置的凹槽二4,所述凹槽一3和凹槽二4的倾斜方向相反,所述纤维增强层2的内壁局部嵌入凹槽一3和凹槽二4中,以使纤维增强层2稳定的固定连接包裹在管体1外表面上。

[0025]

作为优选的实施方式,如图1所示,所述管体1包括由板带螺旋缠绕连接形成的管道主体11、包裹在管道主体11外壁上的连接层12,所述增强结构设于连接层12的外壁上,通过连接层12与管体1的结合可以进一步增强缠绕波纹管的强度。所述管道主体11和连接层12由同种材料制作而成,其制作过程如下:取一部分管材原料加热融化,倒入模具内冷却成为板带,然后再将板带螺旋缠绕连接形成管道主体11;取剩余部分管材原料加热融化并浇淋在管道主体11上,然后用一压轮抹平管道主体11上的管材原料形成包裹在管道主体11上的连接层12,并且压轮在抹平管材原料时,同时利用压轮自身上的正刀部和反刀部在直接加工有凹槽一3和凹槽二4,从而形成有设置在管体1上的所述增强结构。

[0026]

作为优选的实施方式,如图1所示,所述纤维增强层2包括包裹在管体1外表面上的纤维层21、包裹在纤维层21外且可局部插入到凹槽一3和凹槽二4中的材料增强层22,在本实施例中,所述纤维层21包裹在管体1外表面上,以便于材料增强层22直接把纤维层21固定在管体1外表面上。另外,所述纤维增强层2上设有分别嵌入凹槽一3和凹槽二4中的插接部一23和插接部二24,以完成纤维增强层2与管体1之间的连接。纤维增强层2制作过程如下:

先将纤维层21包裹在连接层12的外壁上,然后将树脂加热融化并铺在纤维层21上,此时树脂包裹住纤维层21,并且融化后部分的树脂可以渗入到凹槽一3和凹槽二4中并在冷却凝固后形成插接部一23和插接部二24,进而提高纤维增强层2连接的稳定性。

[0027]

作为优选的实施方式,所述纤维层21为一层或多层,具体可以根据用户所需的缠绕管强度设置。另外,所述纤维层21由多条纤维条纵横交织而成,并且优选为无碱玻璃纤维网布,结构强度高,生产成本低,同时可以根据不同的需求,采用中碱玻璃纤维网布或高碱玻璃纤维网布,达到相同目的。

[0028]

作为优选的实施方式,如图2~3所示,多个第一连接区10或/和多个第二连接区20沿管体1轴向螺旋排列分布在管体1的外表面上,也可以说是多个第一连接区10或/和多个第二连接区20螺旋排列分布在连接层12的外壁上;此结构可以方便缠绕形成管道主体11时,同时把管材原料加热融化并浇淋在管道主体11上,并利用压轮同步加工形成连接层12和连接层12上的增强结构,有助于提高生产效率。另外,多个第一连接区10和多个第二连接区20沿管体1轴向螺旋排列分布时形成的螺旋线相同,如此当多个第一连接区10或/和多个第二连接区20沿管体1轴向螺旋排列分布在管体1的外表面上时,沿螺旋方向相邻的两个第一连接区10之间设置有至少一个第二连接区20或/和沿螺旋方向相邻的两个第二连接区20之间设置有至少一个第一连接区10,具体可以根据实际而定,此方式可使每个第一连接区10和每个第二连接区20之间呈交错设置,有助于提高增强结构的使用效果。

[0029]

当然多个第一连接区10和多个第二连接区20的设置结构不限于上述结构,所述多个第一连接区10或/和多个第二连接区20在管体1上设置结构还可以是多个第一连接区10沿管体1周向环形布置形成第一凹槽环形阵列30,多个第二连接区20沿管体1周向环形布置形成第二凹槽环形阵列40,并且所述第一凹槽环形阵列30和第二凹槽环形阵列40均沿管体1轴向在管体1的外表面上排列布置有多个,也能使增强结构达到相同目的,如图4~5所示。另外,多个第一连接区10和多个第二连接区20可在管体1的外表面上的同一区域内进行周向环形分布,只需在周向环形分布时把第一连接区10和第二连接区20之间的位置错开设置即可,即当多个第一连接区10或/和多个第二连接区20沿管体1的周向环形布置在管体1的外表面上时,沿管体1周向方向相邻的两个第一连接区10之间设置有至少一个第二连接区20或/和沿管体1周向方向相邻的两个第二连接区20之间设置有至少一个第一连接区10,此方式同样可使每个第一连接区10和每个第二连接区20之间呈交错设置。

[0030]

作为优选的实施方式,所述管体1的一端或两端上可设有喇叭状承口50,以便于多根缠绕波纹管之间相互连接。而在本实施例中,优选为对管体1的一端进行单扩口形成所述喇叭状承口50,如图6所示。

[0031]

以上所述仅为本实用新型的优选实施方式,只要以基本相同手段实现本实用新型目的的技术方案都属于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1