一种倒档齿轮的制作方法

1.本实用新型涉及变速箱技术领域,更具体地说,涉及一种倒档齿轮。

背景技术:

2.重卡变速箱内部空间紧密,倒档齿轮所属的主轴中包含了各档齿轮、多种同步器、前后端轴承、限位隔垫等零件,这些零件各自占用一部分主轴轴向空间,也决定着主轴系统的总体长度、主轴系统的长度将直接影响变速器的空间尺寸以及整体重量。现有重卡变速箱的中的倒档齿轮,在使用的过程中,存在换挡不平顺,零件失效后维护成本高。

3.因此,如何在不增加主轴长度的前提下,解决倒档齿轮换挡不平顺且维护成本高的问题,是目前本领域技术人员亟待解决的问题。

技术实现要素:

4.有鉴于此,本实用新型的目的是提供一种倒档齿轮,在不增加主轴轴向的安装空间的前提下,使换挡更加平顺且能够降低维护成本。

5.本发明所采用的结构即在结合齿可靠安装的情况下,为倒档齿轮与结合齿的配合提供了更省空间、更易安装的解决方案

6.为了实现上述目的,本实用新型提供如下技术方案:

7.一种倒档齿轮,包括用于套设在主轴上的倒档齿轮本体,所述倒档齿轮本体的一侧设有环形凸台,所述环形凸台的内侧壁设有与同步器齿座通过轴承转动配合的阶梯孔,所述环形凸台外侧壁套装有通过花键配合连接的结合齿。

8.优选的,所述环形凸台上设有用于抵住所述结合齿以对所述结合齿轴向定位的轴肩。

9.优选的,所述阶梯孔的外沿处设有便于插装轴承的倒角。

10.优选的,所述倒角为圆弧倒角。

11.优选的,所述倒角为直角倒角。

12.优选的,所述环形凸台的外侧壁设有用于对所述结合齿进行轴向定位的轴用弹性挡圈。

13.本实用新型所提供的倒档齿轮,用于安装在主轴上,以与同步器齿座配合完成换挡过程,在换挡的过程中,倒档齿轮上的结合齿与倒档齿轮本体通过花键配合安装,由于可控的花键侧隙的存在,结合齿相对于倒档齿轮本体在轴向与径向上均有一定的游隙,从而使得结合齿能够在一定范围内浮动,合理控制侧隙,有助于滑套和结合齿实现滑动配合,相比于现有技术中,由于结合齿与倒档齿轮本体焊接为整体而导致结合齿浮动性差、换档力大等现象,本实用新型在不牺牲轴向安装空间的前提下,提高了结合齿的浮动性,从而使换挡操作更加平顺。

14.另外,由于结合齿和倒档齿轮本体属于两个零件,若结合齿或倒档齿轮中的一零件失效,则仅需更换失效零件即可,降低维护成本。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

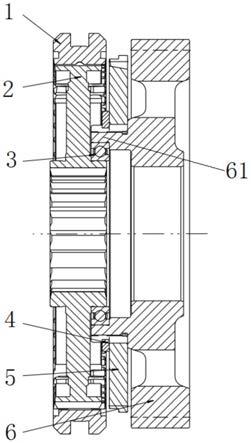

16.图1为本实用新型所提供倒档齿轮与倒档同步器等零件的装配示意图。

17.其中,1

‑

滑套、2

‑

同步器齿座、3

‑

深沟球轴承、4

‑

轴用弹性挡圈、5

‑

结合齿、6

‑

倒档齿轮本体、61

‑

环形凸台。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.本实用新型的核心是提供一种倒档齿轮,在不增加主轴轴向的安装空间的前提下,使换挡更加平顺且能够降低维护成本。

20.请参考图1,图1为本实用新型所提供倒档齿轮与倒档同步器等零件的装配示意图。

21.本实用新型所提供的倒档齿轮,包括用于套设在主轴上的倒档齿轮本体6,倒档齿轮本体6的一侧设有环形凸台61,环形凸台61的内侧壁设有与同步器齿座2通过轴承转动配合的阶梯孔,环形凸台61外侧壁套装有通过花键配合连接的结合齿5。

22.如图1所示,同步器齿座2与主轴通过花键联结,主轴未绘出,主轴的轴线与双点划线重合,倒档齿轮本体6通过内孔空套在主轴上,倒档齿轮本体6的轴向由两个齿轮垫定位、倒档齿轮本体6的径向与两侧对置的倒档惰轮配合。

23.滑套1与同步器齿座2通过花键滑动配合,即滑套1可以在同步器齿座2上沿轴向滑动,滑套1滑动至与结合齿5完成配合,可完成同步行程,即换挡过程;倒档齿轮本体6与同步器齿座2通过与深沟球轴承3的内外圈过渡配合联结,由游隙保证齿轮的浮动;结合齿5与倒档齿轮本体6先通过花键配合,再由轴用弹性挡圈4完成轴向锁定。

24.本实用新型所提供的倒档齿轮,用于安装在主轴上,以与同步器齿座2配合完成换挡过程,在换挡的过程中,倒档齿轮上的结合齿5与倒档齿轮本体6时通过花键配合安装,由于可控的花键侧隙的存在,结合齿5相对于倒档齿轮本体6在轴向与径向上均有一定的游隙,从而使得结合齿5能够在一定范围内浮动,合理控制侧隙,有助于滑套1和结合齿5实现滑动配合,相比于现有技术中,由于结合齿5与倒档齿轮本体6焊接为整体而导致结合齿5浮动性差、换档力大等现象,本实用新型在不牺牲轴向安装空间的前提下,提高了结合齿5的浮动性,从而使换挡操作更加平顺。

25.另外,由于结合齿5和倒档齿轮本体6属于两个零件,若结合齿5或倒档齿轮中的一零件失效,则仅需更换失效零件即可,降低维护成本。

26.在上述实施例的基础之上,考虑到结合齿5与倒档齿轮本体6的具体配合方式,作为一种优选,环形凸台61上设有用于抵住结合齿5以对结合齿5轴向定位的轴肩。具体的,轴

肩可为倒档齿轮本体6沿环形凸台61的外缘设置的另一环台,以抵住结合齿5,对结合齿5轴向定位。

27.在上述实施例的基础之上,作为一种优选,阶梯孔的外沿处设有便于插装轴承的倒角。以便于安装轴承。具体的,倒角为圆弧倒角或直角倒角。

28.在上述任意实施例的基础之上,作为一种优选,环形凸台61的外侧壁设有用于对结合齿5进行轴向定位的轴用弹性挡圈4。本实施例中,采用轴向挡圈对结合齿5进行轴向定位,以保证结合齿5拆装的便捷性与可靠性。

29.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

30.以上对本实用新型所提供倒档齿轮进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1