倾斜的径向唇形密封组件的制作方法

1.本发明涉及密封组件,更特别的是涉及径向唇形密封组件(/径向唇密封组件)。

背景技术:

2.径向唇形密封组件(也称为“油密封件(/油封)(oil seal)”)基本上包括环形刚性壳体(/外壳)(case)和环形弹性体密封构件(/环形弹性密封构件),环形弹性体密封构件与壳体连接并且提供圆形密封唇。这样的密封组件绕着轴安装,并且用于密封轴与外座构件(/外轴承座构件)(outer housing member)之间的环形空间,并且可以向内抵靠轴密封或者向外抵靠座密封。尽管已知的径向唇形密封件在大多数应用中提供足够的密封,但期望优化密封效率并延长(/增加)密封产品的寿命。

技术实现要素:

3.在一个方面,本发明是一种用于密封轴与座(/轴承座)(housing)之间的环形空间的密封组件,轴或座可绕着延伸穿过轴的中心轴线旋转,轴具有圆周外表面(/外周面)(outer circumferential surface)并且座具有圆周内表面(inner circumferential surface)。密封组件包括:环形壳体(/外壳)(case),可与座或轴联接;以及环形密封构件,与壳体联接,并且具有带有中心线(centerline)的圆形密封表面(/圆形密封面)(circular sealing surface)。密封表面可与轴的外表面或与座的内表面接合,使得当密封组件绕着轴安装时,密封表面的中心线相对于中心轴线倾斜(/成角度)(angled)或偏斜(skew)。

4.在另一方面,本发明仍是一种用于密封轴与座之间的环形空间的密封组件,轴可围绕中心轴线旋转。密封组件包括:外环形壳体,可与座联接;以及内环形密封构件,具有中心线以及以中心线为中心的圆形的内圆周密封表面。一种部件定位密封构件,使得当密封组件绕着轴安装时,密封构件的中心线相对于中心轴线交叉或偏斜,所述部件优选是联接件(coupler)或座的孔(bore)。这样,密封构件的中心线相对于中心轴线限定有角度,所述角度具有至少一度的值,并且密封表面接合轴的外表面,以限定绕着中心轴线在周向上延伸的大致椭圆形的密封界面(sealing interface)。

5.在其他方面,本发明再次是一种用于密封轴与座之间的环形空间的密封组件,轴或座可绕着延伸穿过轴的中心轴线旋转。密封组件包括:环形壳体,可与座或轴联接;以及环形密封构件,具有中心线以及以中心线为中心的圆形的圆周密封表面。联接件被构造为将密封构件与壳体或轴连接或者将壳体与座连接,使得当密封组件绕着轴安装时,密封构件以密封构件的中心线相对于中心轴线交叉或偏斜的方式定位。这样,密封构件的中心线相对于中心轴线限定有角度,所述角度具有至少一度的值,并且密封表面接合轴的外表面,以限定绕着中心轴线在周向上延伸的大致椭圆形的密封界面。

6.在又一其他方面,本发明仍然一种用于密封轴与座之间的环形空间的密封组件,轴或座可绕着延伸穿过轴的中心轴线旋转。密封组件包括:环形壳体,可与座或轴联接;以及环形密封构件,具有中心线,并且具有与壳体连接的轴向内端部、提供圆形密封表面的轴

向外端部以及在轴向内端部与轴向外端部之间延伸的中央部分。密封构件的中央部分的轴向长度在从关于中心线的第一角位置处的最大值到关于中心线的第二角位置处的最小值变化,第二角位置与第一角位置间隔开一百八十度。这样,当密封组件绕着轴布置时,密封表面布置在倾斜的平面(/倾斜平面/成角度的平面)(angled plane)内,主体的中心线和中心轴线不垂直于倾斜的平面延伸。

附图说明

7.当结合附图阅读时,将更好地理解前述发明内容以及本发明的优选实施方式的详细描述。出于说明本发明的目的,在附图中示出了目前优选的示意性实施方式。然而,应理解,本发明不限于所示出的精确配置和实施。在附图中:

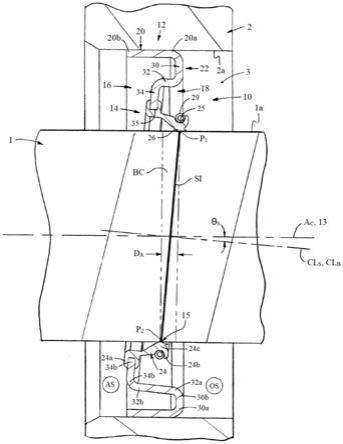

8.图1是根据本发明的第一向内密封构造的密封组件的轴向截面图,示出为绕着轴安装并且安装在座内;

9.图2是图1的上部的放大图;

10.图3是第一构造的密封组件的轴向截面图;

11.图4是第一构造的密封组件的组合式壳体和联接件的轴向截面图;

12.图5是第二向外密封构造的密封组件的轴向截面图,示出为绕着轴安装并且安装在座内;

13.图6是第二构造的密封组件的组合式壳体和联接件的轴向截面图;

14.图7是第三构造的密封组件的轴向截面图,示出为绕着轴安装并且安装在座内;

15.图8是图7的上部的放大图;

16.图9是第三构造的密封组件的联接件的轴向截面图;

17.图10是第四向内密封构造的密封组件的轴向截面图,示出为绕着轴安装并且安装在座内;

18.图11是第四构造的密封组件的密封构件的轴向截面图;以及

19.图12是第五构造的密封组件的轴向截面图,示出为绕着轴安装并且安装在座内。

具体实施方式

20.在以下描述中使用的某些术语仅是为了方便,而不是限制性的。词语“内”、“向内”和“外”、“向外”分别指的是朝向和远离所描述的元件的指定中心线或几何中心的方向,特别含义从说明书的上下文中是显而易见的。此外,如在此所使用的,词语“连接”和“联接”各自旨在包括:两个构件之间的直接连接,没有任何其他构件介于它们之间;以及构件之间的间接连接,其中,一个或多个其他构件介于它们之间。术语包括上面具体提到的词语、它们的派生词和类似含义的词语。

21.现在详细参照附图(其中,相同的附图标记始终用于表示相同的元件),在图1至图12中示出了密封组件10,密封组件10用于密封轴1与座(/轴承座)(housing)2之间的环形空间。轴1具有圆周外表面1a,并且座2具有限定孔(bore)3的圆周内表面2a。轴1可在座2内绕着延伸穿过可旋转的轴1的中心轴线a

c

旋转,或者座2可绕着延伸穿过固定的轴1的中心轴线a

c

旋转。密封组件10主要包括:环形壳体(/外壳)(case)12,具有中心线13;以及环形密封构件14,与壳体12联接,并且具有带有中心线cl

s

的圆形密封表面15。密封表面15可与轴的

外表面1a或座的内表面2a接合,使得当密封组件10绕着轴1安装时,密封表面15的中心线cl

s

相对于中心轴线a

c

倾斜(/成角度)(angled)或偏斜(skew);即,中心线cl

s

不与轴线a

c

同轴或者不平行于轴线a

c

。密封构件14优选“固定”在不可旋转的座2或轴1上或者“固定”于不可旋转的座2或轴1,并且抵靠旋转构件1或2密封,但是也可以固定在可旋转的轴1或座2上/固定于可旋转轴1或座2,并且抵靠固定的座2或轴1密封。

22.在图1至图9和图12所描绘的某些构造中,密封组件10包括用于将常规的传统环形密封构件14定位为使得中心线cl

s

相对于中心轴线a

c

交叉或偏斜的部件或装置16,优选包括如下所述的联接件(coupler)18。在如图10和图11所示的其他构造中,密封组件10形成有大致标准的壳体12,并且密封构件14包括环形主体(body)60,环形主体60具有提供圆形密封表面15的倾斜的外端部60a,圆形密封表面15定向为使表面中心线cl

s

相对于中心轴线a

c

倾斜/偏斜。在任何情况下,密封表面15的中心线cl

s

相对于中心轴线a

c

限定有角度θ

s

,角度θ

s

具有至少一度(1

°

)的值,并且优选在两度半(2.5

°

)与五度(5

°

)之间或甚至更大(例如,>5

°

),原因如下。

23.此外,壳体12由刚性材料形成,优选由金属材料(例如,铝、低碳钢等)形成,但也可以由刚性聚合物、陶瓷等形成,并且可直接或者通过联接件18或另一中间组件(未示出)与座2联接,或者安装在轴1上。壳体12具有中心线13,并且包括具有相对的轴向端部20a、20b的轴向部分20和从轴向部分20延伸的径向凸缘22。环形密封构件14优选由弹性体材料(/弹性材料)(elastomeric material)(诸如,天然或合成橡胶、热塑性塑料等)形成,并且与壳体的凸缘22连接。密封构件14具有圆形的圆周内表面17(如图1至图4以及图7至图12所描绘的)或圆形的圆周外表面19(如图5和图6所示),每个表面17、19以中心线cl

s

为中心并且提供密封表面15。如下面详细描述的,密封表面15可与轴的外表面1a(或绕着轴1布置的组件(例如,套筒(/衬套)(sleeve))的外表面)密封地接合或者与座的内表面2a(或布置在座的孔3内的组件的内表面)密封地接合。

24.优选地,环形密封构件14形成为具有“悬臂(cantilever)”主体24的径向唇形密封件,悬臂主体24具有与壳体12连接的固定轴向内端部24a、相对的自由轴向外端部24b以及与自由端部24b相邻的楔形部分(/楔形段)(wedge

‑

shaped section)24c,楔形部分24c提供密封表面15。最佳如图3和图11所示,密封主体24的楔形部分24c包括环形唇(lip)26,密封表面15形成在环形唇26上,并且环形唇26具有前面(front face)27a和相对的后面(rear face)27b。前面27a和后面27b在密封表面15处交叉,以在每个面27a、27b与轴1或座2之间分别产生(/建立/确立)(establish)前接触角度α

f

和后接触角度α

r

(如图2所示)。优选地,利用密封组件10,使得前面27a定位在密封组件10的较高压力或“油侧”os,并且后面27b定位在组件10的较低压力或“空气侧”as。此外,悬臂主体24优选还包括环形槽25,并且环状螺旋弹簧(/自紧弹簧)(garter spring)29布置在槽25内并且被构造为使密封主体24在径向上向内(图1至图3、图7、图8以及图10至图12)或在径向上向外(图5)偏置,以在唇26与轴的外表面1a或座的内表面2a之间产生接触压力。然而,密封构件14可以以任何其他合适的方式形成或/和使用。

25.在密封表面中心线cl

s

相对于中心轴线a

c

的上述定向的情况下,密封表面15接合轴的外表面1a或座的内表面2a,以限定绕着中心轴线a

c

在周向上延伸的大致椭圆形的密封界面si(如图1、图5、图7、图10和图12所示)。密封界面si具有两个轴向端点p1、p2,两个轴向端

点p1、p2绕着中心轴线a

c

在周向上间隔开约一百八十度(180

°

),并且沿着中心轴线a

c

在轴向上间隔开轴向距离d

a

。此外,两个端点p1、p2在轴向上界定(/限定)(bound)轴的外表面1a的接触带(contact band)bc,接触带bc的宽度等于轴向距离d

a

,接触带bc的宽度优选为至少一毫米(1mm)并且最优选为至少四毫米(4mm)。

26.对于现有已知的密封组件,与密封唇接触的轴表面是位于压缩唇正下方的窄的圆形带(通常具有在约十分之一毫米(0.1mm)与约十分之五毫米(0.5mm)之间的宽度),在轴的旋转期间,其整体始终保持与唇接合。然而,通过因使密封界面si倾斜而在轴向上跨过(across)轴的外表面1a来增加密封表面15的接触面积,在轴1旋转期间的任何时刻,都使接触带bc内的轴表面积的仅一部分与密封唇26接合。也就是说,随着轴1旋转,轴的接触带bc的部分在唇26的密封表面15下方经过,而接触带的其余部分暴露于空气或油(或被保留的其他流体,例如,脂、水等)。这样,增加了通过对流(convection)或/和传导(conduction)从接触带bc的未被覆盖部分的散热,从而减少了通过弹性体密封构件14传递的热量。因此,与先前已知的密封组件相比,密封构件14的材料劣化速率(material degradation rate)显著降低,密封组件10的寿命相应延长(/增加)。同样地,尽管通常由比密封构件14相对硬的材料形成,但是轴1或座2(即,被抵靠密封的任意一者)的材料劣化也由于接触带bc的尺寸增加而降低。

27.此外,密封构件14定向为使得密封界面si的两个轴向端点p1、p2中的一个是“前”端点p1,在“前”端点p1处,密封正面27a定位在进入油侧os的最远(/最深)位置,并且两个轴向端点p1、p2中的另一个是“后”端点p2,在“后”端点p2处,密封正面27a定位在进入油侧os的较小距离(或距离油侧os较大距离)处。在这种配置的情况下,密封唇26利用由于密封表面27a、27b与轴1或座2之间的接触角α

f

、α

r

的变形(而产生)的接触压力接合轴1或座2,接触压力在两个轴向端点p1或p2中的一个(优选前端点p1)处的最大值与两个轴向端点p2、p1中的另一个(优选后端点p2)处的最小值之间变化。在变化的接触压力下,倾斜的密封构件14提供“泵浦效应(/泵浦作用)(pumping effect)”,从而由于“推动”流体远离唇26而有助于防止密封组件10的油侧os的流体泄漏出密封唇26,并且在某些应用中,使流体朝向被润滑的装置(诸如,轴承)循环回去。上面已经描述了的基本结构和功能,下面更详细地描述本密封组件10的这些和其他元件。

28.参照图1至图9,在如上面阐述的某些构造中,密封构件14形成有常规的传统圆形的圆柱形主体,圆柱形主体具有与密封表面中心线cl

s

同轴的主体的中心线cl

b

,并且密封组件10还包括联接件(coupler)18。联接件18被构造为使密封构件14与壳体12连接或者使壳体12与座1连接,使得当密封组件10绕着轴1安装时,密封构件14以密封构件14的中心线cl

b

和密封表面15的中心线cl

s

相对于中心轴线a

c

交叉或偏斜的方式定位。此外,如下面详细描述的,联接件18可以与壳体12一体地形成,或者可以由附接到壳体12的分立组件(/分立组件)(discrete component)来提供。

29.现在参照图1至图4,在第一构造中,壳体12与座2联接,并且密封构件14被构造为在径向上向内抵靠轴的外表面1a密封。具体地,壳体的轴向部分20抵靠座的内表面2a布置,并且联接件18形成为与轴向部分20一体化的径向凸缘22,并且包括外径向部分30、中心轴向部分(central axial portion)32和内径向部分34。外径向部分30从壳体的轴向部分20的轴向端部20a向内延伸,并且具有径向外端部30a和径向内端部30b。凸缘22的中心轴向部

分32具有第一端部32a和相对的第二轴向端部32b,第一端部32a与外径向部分30的内端部30b一体地形成,并且轴向部分32朝向壳体的轴向部分20的相对端部20b在轴向上向内延伸。此外,凸缘的内径向部分34从中心轴向部分32的第二轴向端部32b向内延伸,并且具有径向外端部34a和内端部34b,内端部34b限定具有中心线37的圆形孔35(如图4所示)。密封构件的主体24的内端部24a与凸缘22的内径向部分34联接,并且优选成型(molded)到凸缘22的内径向部分34。

30.如图4所示,凸缘22的中心轴向部分32具有限定在第一端部32a与第二端部32b之间的轴向长度l

f

。凸缘的轴向部分32的轴向长度l

f

在从关于壳体12的中心线13的第一角位置f1处的最大值l

fg

到关于壳体的中心线13的第二角位置f2处的最小值l

fl

之间变化,第二角位置f2与第一角位置f1间隔开约一百八十度(180

°

)。这样,当密封组件10绕着轴1布置时,凸缘22的内径向部分34和密封主体24的内端部24a均布置在倾斜平面ap1内,中心轴线a

c

不垂直于倾斜平面ap1延伸。因此,具有变化的轴向长度l

f

的中心轴向部分32和壳体的凸缘22的倾斜的内径向部分34的结构提供了一体化联接件18,一体化联接件18将密封构件14定位在上面详细描述的期望的角度方位(/角度方向/角取向)(angular orientation)上。

31.参照图5和图6,在第二构造中,壳体12可布置在轴1上,并且密封构件14被构造为在径向上向外抵靠座的内表面2a密封。这种密封组件10特别适合于车轮端组件(wheel end assembly),在车轮端组件中,座2是可旋转的外轮毂(未描绘)并且轴1相对于中心轴线a

c

固定。在这种应用中,壳体的轴向部分20具有限定中心孔23的圆周内表面21b,中心孔23接纳轴1,并且联接件18再次形成为与壳体12的轴向部分20一体化的径向凸缘22。径向凸缘22包括内径向部分40、中心轴向部分42和外径向部分44。内径向部分40从壳体的轴向部分20的轴向端部20a向外延伸,并且具有径向内端部40a和径向外端部40b。凸缘22的中心轴向部分42具有第一轴向端部42a和相对的第二轴向端部42b,朝向壳体的轴向部分20的相对端部20b在轴向上延伸且具有变化的长度l

f

(如下面所论述的),第一轴向端部42a与内径向部分40的外端部40b一体地形成。

32.此外,凸缘的外径向部分44是大致s形的,并且从中心轴向部分42的第二轴向端部42b向外延伸以相对于壳体的轴线13倾斜,并且具有径向内端部44a和外端部44b。具体地,凸缘的外径向部分44具有:第一径向段45a,从中心轴向部分42在径向上延伸,并且提供内端部44a;轴向段45b;以及第二径向段45c,从中心段45b向外延伸,并且提供外端部44b。此外,密封构件的主体24的轴向内端部24a与凸缘22的外径向部分44联接,并且优选成型到凸缘22的外径向部分44。

33.如图6所示,凸缘22的中心轴向部分42具有限定在第一端部42a与第二端部42b之间的轴向长度l

f

。凸缘的轴向部分42的轴向长度l

f

在从关于壳体12的中心线13的第一角位置f1处的最大值l

fg

到关于壳体的中心线13的第二角位置f2处的最小值l

fl

之间变化,第二角位置f2与第一角位置f1间隔开约一百八十度(180

°

)。这样,当密封组件10绕着轴1布置时,至少凸缘22的外径向部分44的第二径向段45c和密封主体24的内端部24a均布置在倾斜平面ap2内,中心轴线a

c

不垂直于倾斜平面ap2延伸。因此,具有变化的轴向长度l

f

的中心轴向部分42和壳体的凸缘22的倾斜的外径向部分44的结构提供了一体化联接件18,一体化联接件18将密封构件14定位在上面详细描述的期望角度方位上。

34.现在参照图7至图9,在第三构造中,联接件18形成为被构造为将壳体12与座2联接

并且将密封构件14定位在如上所述的角度方位上的单独组件。具体地,联接件18包括环形主体50,环形主体50具有中心线51、圆形的圆柱形圆周外表面52a和圆形的圆柱形内表面52b,当密封组件10绕着轴1安装时,中心线51与中心轴线a

c

共线。联接件18的圆周外表面52a可与座的内表面2a接合(优选摩擦地接合)以将联接件18和密封组件10在轴向上保持在座2内,并且以主体的中心线51为中心。此外,联接件18的圆周内表面52b限定圆形孔54,并且以相对于主体的中心线51交叉或偏斜的轴线55为中心。

35.在这种结构的情况下,当密封组件10的壳体12布置在环形主体50的孔54内时,联接件18被构造为将壳体12和密封构件14定位为使得密封表面15的中心线cl

s

与联接件的孔的轴线55共线。这样,密封表面中心线cl

s

由此也相对于联接件的主体的中心线51交叉或偏斜,因此当密封组件10绕着轴1安装时,也相对于中心轴线a

c

交叉或偏斜。优选地,第三构造的联接件18的环形主体50包括径向外圆柱形部分56和径向内圆柱形部分58,径向内圆柱形部分58布置在外圆柱形部分56内并且与外圆柱形部分56连接。

36.具体地,外圆柱形部分56具有相对的轴向端部56a、56b以及提供联接件的外表面52a的外表面56c。外部分56的每个轴向端部56a、56b分别具有径向端表面57a、57b,径向端表面57a、57b分别布置在单独的平面ocp1、ocp2内。两个端表面57a、57b基本彼此平行,并且主体的中心线主体的中心线51至少基本垂直于两个平面ocp1和ocp2中的每一个延伸。

37.此外,内圆柱形部分58优选与外圆柱形部分56一体地形成,并且具有相对的轴向端部58a、58b以及提供联接件的圆周内表面52b和孔54的圆周内表面58c。内部分58的每个轴向端部58a、58b分别具有径向端表面59a、59b,径向端表面59a、59b分别布置在单独的平面icp1、icp2内。主体的内部分58的两个端表面59a、59b彼此平行,并且主体的中心线51不垂直于两个平面icp1、icp2中的每一个延伸,使得端表面59a、59b各自相对于主体的外部分56的端表面57a、57b偏转(tilted)或倾斜。

38.利用内圆柱形部分58的倾斜端表面59a、59b,通过将壳体的轴向部分20的一个轴向端部20a或20b定位为分别与联接件的内部分58的端表面59b或59a中的一个对准(/对齐)来完成密封壳体12(和附接的密封构件14)到联接件的孔54中的组装。然后,将壳体12插入到孔54中,使得壳体12的圆形的圆周外表面21抵靠联接件的主体50的圆形的圆周内表面52b滑动,并且沿着孔的轴线55移位,直到完全布置在孔中。此后,密封表面15的中心线cl

s

至少平行于孔的轴线55并且优选与孔的轴线55共线,使得密封表面15和密封构件14相对于中心轴线a

c

以期望的角度关系(如上所述)定向。

39.尽管上述结构提供了将标准密封件定位在期望的倾斜方位上的单独联接件18,但是作为一种选择,可以以任何其他合适的方式将环形主体50形成为提供:圆周外表面52a,可与座的内表面2a接合并且以中心轴线a

c

为中心;以及圆周内表面52b,可与密封壳体12接合并且以相对于中心轴线a

c

交叉或偏斜的轴线55为中心。作为一种选择,单独联接件18可以形成为大致环形的内部主体(未示出),内部主体具有可绕着轴1布置的圆柱形的圆周内表面和用于接纳标准内部壳体构件的倾斜的圆周外表面,标准内部壳体构件具有可与座的内表面2a接合的标准的向外密封的圆形唇,以形成椭圆形密封界面si。

40.现在参照图10至图11,在第四构造中,密封组件10形成为没有任何用于将常规标准的密封构件14定位在期望的倾斜方位上的联接件或部件,而是包括具有“非传统”悬臂环形主体60的密封构件14,“非传统”悬臂环形主体60具有倾斜的外端部60a,倾斜的外端部

60a具有提供密封表面15(如上所述)的倾斜的圆形唇62。更具体地,壳体12包括具有相对的轴向端部20a、20b的轴向部分20,并且径向凸缘22从轴向部分20在径向上向内(如所描绘的)或向外延伸。径向凸缘22关于壳体的中心线13在周向上均匀或对称,并且包括用于接纳密封构件14的内端部22a。密封构件的环形主体60具有中心线61,并且包括轴向内端部60b、相对的外端部60a以及中央部分60c,轴向内端部60b与壳体的凸缘部分22的内端部22a连接,外端部60a提供密封表面15。主体的轴向内端部60b是圆形的,并且布置在与包含主体的中心线61的任意平面基本垂直的平面(未描绘)中,因此当安装在轴1上时也垂直于中心轴线a

c

。

41.此外,主体的中央部分60c在内端部60b与外端部60a之间在轴向上延伸,并且具有轴向长度bl,轴向长度bl在从关于主体的中心线61的第一角位置pa1处的最大值bl

g

到关于中心线的第二角位置pa2处的最小值bl

l

之间变化,第二角位置pa2与第一角位置pa1间隔开一百八十度(180

°

)。在具有这种变化的轴向长度bl的中央部分61c的情况下,外端部60a定位为在倾斜方位上,使得圆形密封唇62布置在倾斜平面ap3内并且因此使得密封表面15布置在倾斜平面ap3内,并且密封表面15具有与平面ap3垂直的中心线cl

s

。主体的中心线61不垂直于倾斜平面ap3延伸,使得当密封组件10绕着轴1布置时,中心轴线a

c

同样不垂直于平面ap3。因此,密封表面15定位在倾斜方位上(即,密封表面中心线cl

s

与中心轴线a

c

偏斜或交叉),以如上面详细描述地在与轴的外表面1a(如所描绘的)或座的内表面2a(未描绘)接合时提供椭圆形密封界面si。

42.具体参照图12,尽管联接件18是用于如上所述地相对于中心轴线a

c

定位密封构件14的优选部件16,但是用于使密封构件14倾斜的另一种可行结构或装置是在座2中设置倾斜的孔70。倾斜的孔70由圆周内表面72限定,并且具有中心线74,中心线74相对于安装在孔70中的任何轴1的中心轴线a

c

倾斜(即,偏斜或交叉)。这样,任何常规的传统密封组件10安装在孔70内都将使密封构件14定位在如上面详细描述的倾斜方位上。

43.上面参照附图详细地描述了本发明的代表性的非限制性示例。该详细描述仅旨在教导本领域技术人员用于实践本教导的优选方面的更多细节,而不旨在限制本发明的范围。此外,上面公开的附加特征和教导中的每个可以单独使用或者与其他特征和教导结合使用,以提供改善的密封组件。

44.此外,在上面详细描述中公开的特征和步骤的组合对于在最广泛的意义上实践本发明可能不是必需的,而是仅被教导来具体描述本发明的代表性示例。此外,上述代表性示例的各个特征以及下面的各个独立权利要求和从属权利要求可以以未具体和明确列举的方式组合,以提供本教导的另外有用的实施方式。

45.说明书和/或权利要求书中公开的所有特征旨在出于原始书面公开的目的以及出于限制所要求保护的主题的目的而彼此分开和独立地公开,而与实施方式和/或权利要求书中的特征的组合无关。此外,所有值范围或实体(entity)组的指示旨在出于原始书面公开的目的以及出于限制所要求保护的主题的目的而公开每种可能的中间值或中间实体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1