一种减振器安装结构的制作方法

1.本发明涉及汽车悬架系统技术领域,具体涉及一种减振器安装结构。

背景技术:

2.减振器是车辆重要的功能件之一,减振器连接底盘和车身,并用于衰减车辆在行使过程中由于路面激励而产生的冲击和震动,以保证车辆具有良好的乘坐舒适性和操纵稳定性。

3.现有减振器的结构大多复杂,且零部件繁多,使得装配精度难以控制,从而影响整车的减振效果。同时,现有减振器大多设置轴承,螺旋弹簧安装在轴承与弹簧安装垫之间,导致了螺旋弹簧的布置空间有限、刚度调节范围狭窄,增加了轴承的受力,使异响几率增加和轴承的使用寿命降低。

4.cn 210440503 u公开了减振器结构及车辆,该减振器结构包括上安装座、活塞杆、缓冲件、缓冲弹簧和缸筒;缓冲件连接上安装座,缓冲弹簧设置在缓冲件和缸筒之间;活塞杆的一端穿过缓冲弹簧和缓冲件并连接上安装座,活塞杆的另一端连接在位于缸筒内的活塞上。该减振器结构,缸筒与缓冲件之间设有缓冲弹簧,在车辆遇到障碍物并产生冲击时,若减振器被瞬间压缩,由于缸筒与缓冲件通过缓冲弹簧柔性地串联在一起,缸筒不会瞬间撞击在缓冲件上,而是通过缓冲弹簧更加柔和、有效地衰减冲击,极大地降低缸筒撞击缓冲件而产生的突兀感,大幅提高车辆驾乘的舒适性。

5.该减振器结构存在以下问题:1)减振器与缓冲件之间存在弹簧,增加了上下缓冲件的受力,从而影响了缓冲件的使用寿命,且尺寸配合和模具制作也更加困难;2)零部件较多,增加了整个减振器装配工艺和精度控制的难度,降低了生产效率;3)前弹簧安装在减振器轴承和弹簧安装垫上,导致前螺旋弹簧的布置空间受限,刚度调节范围狭窄,使得轴承受力增加,且异响几率较高,从而影响乘坐的舒适性。

技术实现要素:

6.本发明的目的在于提供一种减振器安装结构,以解决现有减振器存在轴承,易产生异响,且限制螺旋弹簧布置空间的问题,以及现有减振器结构结构复杂,使得装配工艺和精度难以控制的问题。

7.为了实现上述目的,本发明采用的技术方案如下:

8.一种减振器安装结构,包括安装座总成、缓冲件、活塞杆、缸筒和螺旋弹簧;

9.所述活塞杆的一端穿过所述缓冲件并安装在所述安装座总成的球型销内,另一端连接在位于所述缸筒内的活塞上,通过球型销的自转带动活塞杆转动;

10.所述缸筒外设有弹簧托盘,所述螺旋弹簧的一端与弹簧托盘相连,另一端与所述安装座总成相连。

11.优选的,所述安装座总成包括钣金底座,钣金底座中套设有销座,销座内设有所述的球型销;

12.所述球型销具有安装所述活塞杆的内螺纹孔;

13.所述销座的内侧壁上还设有缓冲胶,缓冲胶与所述球型销之间还设有润滑脂。

14.优选的,所述钣金底座外包覆有橡胶,橡胶上具有嵌入所述螺旋弹簧的安装凹槽。

15.优选的,所述活塞杆靠近所述球型销的一端依次套设有与所述缓冲件相抵接的缓冲件底座和球销防尘罩;

16.球销防尘罩的两端均设有防尘罩卡环;

17.其中一个防尘罩卡环把球销防尘罩的一端固定在所述活塞杆上,另一个防尘罩卡环与销座的外侧壁上的卡环槽相配,把球销防尘罩的另一端固定在所述销座上。

18.优选的,还包括防尘罩,其一端包覆在所述缓冲件底座的外周,并包覆所述缓冲件后,延伸至所述缸筒的外周。

19.优选的,所述缸筒包括用于活塞杆来回移动的工作缸、套设在工作缸外的贮油筒和安装在缸筒一端的缸筒端盖,所述活塞杆穿过所述缸筒端盖并连接位于所述工作缸内的所述活塞上。

20.优选的,所述活塞杆与所述缸筒之间还设有导向座,导向座与活塞杆之间、导向座与工作缸之间均设有缸筒缓冲胶,导向座外设有油封层。

21.优选的,所述贮油筒的底部内侧设有压缩阀总成,压缩阀总成螺接于所述工作缸的底部,且压缩阀总成与工作缸为过盈配合。

22.优选的,所述活塞杆与所述工作缸之间还设有拉伸限位卡环和拉伸缓冲胶。

23.优选的,所述活塞杆靠近活塞的位置还设有复原阀总成。

24.本发明的有益效果:

25.1)通过在安装座总成上设置球型销,在球型销的自转下,带动活塞杆转动,从而实现前轮的转向,避免了设置轴承,轴承受力后,产生异响的风险,且增大了螺旋弹簧的布置空间,从而提高乘坐的舒适度,同时,直接在活塞杆与安装座总成之间设置缓冲件,具有零部件少、结构简单、易装配、装配精度高的优点;

26.2)通过采用球型销用于安装活塞杆,为减振器提供了更多的受力面,降低了减振器在压缩过程中,安装座受到的径向力和轴向力,延长了减振器的使用寿命。同时,通过在销座内侧壁上设置缓冲胶,缓冲了减振器受到的冲击力,且在缓冲胶与球型销之间设置润滑脂,降低了球型销自转的阻力,使车轮转向功能更加灵敏;

27.3)通过在钣金底座外包覆橡胶,不仅为减振器受到冲击时,提供了缓冲,同时还能作为螺旋弹簧的安装垫使用,从而为螺旋弹簧提供了更多的调节空间,且具有固定效果好、节约材料的优点;

28.4)通过设置球销防尘罩,并通过一个防尘罩卡环将球销防尘罩的一端卡接在卡环槽中,通过另一个防尘罩卡环将球销防尘罩的另一端紧固在活塞杆上,从而实现了密封防尘的作用,同时设置防尘罩卡环,还保证了球销防尘罩安装的稳固性,在汽车悬架系统技术领域,具有推广实用价值。

附图说明

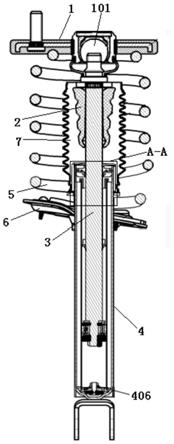

29.图1为本发明的结构示意图;

30.图2为安装座总成的结构示意图;

31.图3为活塞杆与示意图;

32.图4为图1中a

‑

a处的局部放大图。

33.其中,1

‑

安装座总成,101

‑

球型销,102

‑

钣金底座,103

‑

销座,104

‑

内螺纹孔,105

‑

缓冲胶,106

‑

润滑脂,107

‑

橡胶,108

‑

安装凹槽,109

‑

卡环槽,110

‑

安装螺栓,2

‑

缓冲件,3

‑

活塞杆,301

‑

缓冲件底座,302

‑

球销防尘罩,303

‑

防尘罩卡环,4

‑

缸筒,401

‑

工作缸,402

‑

贮油筒,403

‑

导向座,404

‑

缸筒缓冲胶,405

‑

油封层,406

‑

压缩阀总成,407

‑

缸筒端盖,5

‑

螺旋弹簧,6

‑

弹簧托盘,7

‑

定位筋,8

‑

拉伸限位卡环,9

‑

拉伸缓冲胶,10

‑

复原阀总成。

具体实施方式

34.以下将参照附图和优选实施例来说明本发明的实施方式,本领域技术人员可由本说明书中所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。应当理解,优选实施例仅为了说明本发明,而不是为了限制本发明的保护范围。

35.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

36.如图1至图4所示,一种减振器安装结构,包括安装座总成1、缓冲件2、活塞杆3、缸筒4和螺旋弹簧5;

37.活塞杆3的一端穿过缓冲件2并安装在安装座总成1的球型销101内,另一端连接在位于缸筒4内的活塞上,通过球型销101的自转带动活塞杆3转动;

38.缸筒4外设有弹簧托盘6,螺旋弹簧5的一端与弹簧托盘6相连,另一端与安装座总成1相连。

39.其中,活塞杆3与缸筒4为滑动连接。

40.通过在安装座总成上设置球型销,在球型销的自转下,带动活塞杆转动,从而实现前轮的转向,避免了设置轴承,轴承受力后,产生异响的风险,且增大了螺旋弹簧的布置空间,从而提高乘坐的舒适度,同时,直接在活塞杆与安装座总成之间设置缓冲件,具有零部件少、结构简单、易装配、装配精度高的优点。

41.安装座总成1包括钣金底座102,钣金底座102中套设有销座103,销座103内设有球型销101;

42.球型销101具有安装活塞杆3的内螺纹孔104;

43.销座103的内侧壁上还设有缓冲胶105,缓冲胶105与球型销101之间还设有润滑脂106。

44.其中销座焊接在钣金底座中,销座顶部还设有一块钣金。通过在销座顶部设置钣金,从而提高销座的钢强度。钣金底座上还压铆有安装螺栓110。

45.通过采用球型销用于安装活塞杆,为减振器提供了更多的受力面,降低了减振器在压缩过程中,安装座受到的径向力和轴向力,延长了减振器的使用寿命。同时,通过在销座内侧壁上设置缓冲胶,缓冲了减振器受到的冲击力,且在缓冲胶与球型销之间设置润滑

脂,降低了球型销自转的阻力,使车轮转向功能更加灵敏。

46.钣金底座102外包覆有橡胶107,橡胶107上具有嵌入螺旋弹簧5的安装凹槽108。

47.其中,橡胶通过硫化后包覆在钣金底座外,具有不变黏,不易折断的优点。安装凹槽为圆弧形构造,便于与螺旋弹簧的外侧壁面紧密贴合,以保证螺旋弹簧的稳固性。

48.通过在钣金底座外包覆橡胶,不仅为减振器受到冲击时,提供了缓冲,同时还能作为螺旋弹簧的安装垫使用,从而为螺旋弹簧提供了更多的调节空间,且具有固定效果好、节约材料的优点。

49.活塞杆3靠近球型销101的一端依次套设有与缓冲件2相抵接的缓冲件底座301和球销防尘罩302;

50.球销防尘罩302的两端均设有防尘罩卡环303;

51.其中一个防尘罩卡环303把球销防尘罩302的一端固定在所述活塞杆3上,另一个防尘罩卡环303与销座103的外侧壁上的卡环槽109相配,把球销防尘罩302的另一端固定在所述销座103上。

52.当活塞杆安装到球型销的螺纹孔中后,通过设置球销防尘罩,并通过一个防尘罩卡环将球销防尘罩的一端卡接在卡环槽中,通过另一个防尘罩卡环将球销防尘罩的另一端紧固在活塞杆上,从而实现了密封防尘的作用,同时设置防尘罩卡环,还保证了球销防尘罩安装的稳固性。

53.还包括防尘罩7,其一端包覆在缓冲件底座301的外周,并包覆缓冲件2后,延伸至缸筒4的外周。

54.通过在缓冲件底座,缓冲件外周设置防尘罩,并延伸至缸筒的外周,避免了扬尘从活塞杆与缸筒的连接处进入,从而延长了活塞杆的使用寿命。

55.缸筒4包括用于活塞杆3来回移动的工作缸401、套设在工作缸401外的贮油筒402和安装在缸筒4一端的缸筒端盖407,活塞杆3穿过缸筒端盖407并连接位于工作缸401内的活塞上。

56.活塞杆3与缸筒4之间还设有导向座403,导向座403与活塞杆3之间、导向座403与工作缸401之间均设有缸筒缓冲胶404,导向座403、缸筒缓冲胶404、工作缸401三者之间为过盈配合;

57.导向座403外还设有油封层405。

58.通过设置用于支撑活塞杆的导向座,保证了活塞杆仅在水平方向来回移动,避免发生倾斜。

59.贮油筒402的底部内侧设有压缩阀总成406,压缩阀总成406螺接于工作缸401的底部,且压缩阀总成406与工作缸401为过盈配合。

60.通过将压缩阀总成螺接于工作缸的底部,并与工作缸过盈配合,具有结构紧凑且密封性好的优点,使得该结构力值衰减小,结构力值稳定,同时,还便于返工操作。

61.活塞杆3与工作缸401之间还设有拉伸限位卡环8和拉伸缓冲胶9。

62.活塞杆3靠近活塞的位置还设有复原阀总成10。

63.本发明提供的减振器安装结构,首先,通过在安装座总成上设置球型销,在球型销的自转下,带动活塞杆转动,从而实现前轮的转向,避免了设置轴承,轴承受力后,产生异响的风险,且增大了螺旋弹簧的布置空间,从而提高乘坐的舒适度,同时,直接在活塞杆与安

装座总成之间设置缓冲件,具有零部件少、结构简单、易装配、装配精度高的优点;其次,通过采用球型销用于安装活塞杆,为减振器提供了更多的受力面,降低了减振器在压缩过程中,安装座受到的径向力和轴向力,延长了减振器的使用寿命。同时,通过在销座内侧壁上设置缓冲胶,缓冲了减振器受到的冲击力,且在缓冲胶与球型销之间设置润滑脂,降低了球型销自转的阻力,使车轮转向功能更加灵敏;其三,通过在钣金底座外包覆橡胶,不仅为减振器受到冲击时,提供了缓冲,同时还能作为螺旋弹簧的安装垫使用,从而为螺旋弹簧提供了更多的调节空间,且具有固定效果好、节约材料的优点;最后,通过设置球销防尘罩,并通过一个防尘罩卡环将球销防尘罩的一端卡接在卡环槽中,通过另一个防尘罩卡环将球销防尘罩的另一端紧固在活塞杆上,从而实现了密封防尘的作用,同时设置防尘罩卡环,还保证了球销防尘罩安装的稳固性,在汽车悬架系统技术领域,具有推广实用价值。

64.以上实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1