一种油品防盗卸油阀的制作方法

1.本发明涉及卸油阀技术领域,具体为一种油品防盗卸油阀。

背景技术:

2.卸油阀安装在油罐车侧边底部用来卸放油罐内油品的阀门,卸油阀的阀体出口一般采用快速接头与输油管快速对接。

3.现有的卸油阀在使用时常会被人为偷取或破坏,常见的防盗卸油阀在使用时,由于防盗装置复杂,导致工作人员对其拆除安装操作非常不便。

技术实现要素:

4.本发明的目的在于提供一种油品防盗卸油阀,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种油品防盗卸油阀,包括固定管组件,所述固定管组件的底端活动安装有下连接板,所述下连接板的底端固定安装有输油管,所述输油管的两端均固定安装有法兰,所述法兰的表面均设有多个法兰通孔,所述固定管组件的顶端活动安装有顶盖,所述顶盖的上方位置设有钥匙组件,所述固定管组件的顶端表面和顶盖的顶端表面均活动安装有多个固定卡销,所述固定管组件的内部活动安装有阀门锁组件。

6.优选的,所述固定管组件包括固定管、上连接板、固定管顶斜扣、上挡板、下挡板、挡板内槽、底板、固定块,所述固定管的顶端固定安装有固定管顶斜扣,所述固定管的底端固定安装有上连接板,所述固定管内部靠近上方的位置固定安装有上挡板,所述固定管内部靠近下方的位置固定安装有下挡板,所述上挡板和下挡板之间设有挡板内槽,所述下挡板的底端固定安装有底板,所述底板的顶端活动安装有固定块。

7.优选的,所述钥匙组件包括钥匙支柱、活动杠杆、支柱外圆扣、支柱底槽、支柱底扣,所述钥匙支柱靠近顶端的外表面活动安装有活动杠杆,所述钥匙支柱的底端固定安装有支柱外圆扣,所述支柱外圆扣的内部设有支柱底槽,所述支柱外圆扣的内侧表面固定安装有四个支柱底扣。

8.优选的,所述阀门锁组件包括转轴、十字圆弧板、扇形活动板、活动板内扣、上固定板、下固定板、转轴顶扣、密封块、密封块底槽、梯型固定扣、密封块顶槽、固定扣横槽、固定扣竖槽、转轴外扣、圆弧板内槽、弹簧凹槽、压缩弹簧,所述转轴外表面靠近上方的位置固定安装有上固定板,所述转轴的底端固定安装有下固定板,所述转轴外表面位于上固定板和下固定板中间的位置活动安装有十字圆弧板,所述十字圆弧板的外表面活动安装有四个扇形活动板,所述扇形活动板靠近十字圆弧板的一侧表面均固定安装有活动板内扣,所述转轴的顶端活动安装有密封块,所述转轴的顶端表面固定安装有转轴顶扣,所述密封块的底端设有密封块底槽,所述转轴顶扣卡入密封块底槽的内部,所述密封块的顶端表面设有密封块顶槽,所述密封块顶槽的内部固定安装有梯型固定扣,所述梯型固定扣的外表面设有

四个固定扣竖槽,所述固定扣竖槽的内部均设有固定扣横槽,所述转轴的安装有十字圆弧板的外表面固定安装有四个转轴外扣,所述十字圆弧板的内部设有四个圆弧板内槽,所述转轴外扣均卡入圆弧板内槽的内部,所述扇形活动板远离十字圆弧板的一侧表面均设有弹簧凹槽,所述弹簧凹槽的内部均活动安装有压缩弹簧。

9.优选的,所述扇形活动板均卡入挡板内槽的内部,所述压缩弹簧的一侧表面与弹簧凹槽的内部表面焊接连接,所述压缩弹簧的另一侧表面与挡板内槽的表面贴合。

10.优选的,所述十字圆弧板的外表面设有多个圆弧槽,所述活动板内扣的表面与十字圆弧板表面的圆弧槽相切。

11.优选的,所述支柱外圆扣卡入密封块顶槽的内部,所述支柱底扣均卡入固定扣横槽的内部。

12.优选的,所述密封块顶槽的内部设有斜槽,所述斜槽的倾斜角度为六十度,所述梯型固定扣卡入支柱底槽的内部。

13.优选的,所述下固定板的底端表面与固定块的顶端表面贴合,所述上固定板的外侧表面与上挡板的表面贴合,所述下固定板的外侧表面与下挡板的表面贴合。

14.优选的,所述上连接板的顶端表面活动安装有四个固定卡销。

15.与现有技术相比,本发明的有益效果是:1、本发明通过支柱底扣和固定扣横槽的配合,使装置的开锁过程变得非常简单,通过支柱底扣卡入固定扣竖槽,再旋转钥匙支柱,使支柱底扣卡入固定扣横槽的内部,对阀门锁组件进行控制,减小了装置的操作难度;通过在密封块顶槽的内部设置六十度斜槽的方式,当装置在被盗窃时,通过倾斜的斜槽使老虎钳等工具无法使用,且斜槽内部空间较小,非专用的钥匙支柱难以卡入内部对梯型固定扣进行旋转操作,提高装置的防盗性;2、通过压缩弹簧和扇形活动板的配合,在转轴旋转时,十字圆弧板对扇形活动板推动,通过压缩弹簧赋予扇形活动板弹性势能,使扇形活动板在开锁时可向内侧回弹,使扇形活动板从挡板内槽的内部弹出,可将阀门锁组件从装置中取出。

附图说明

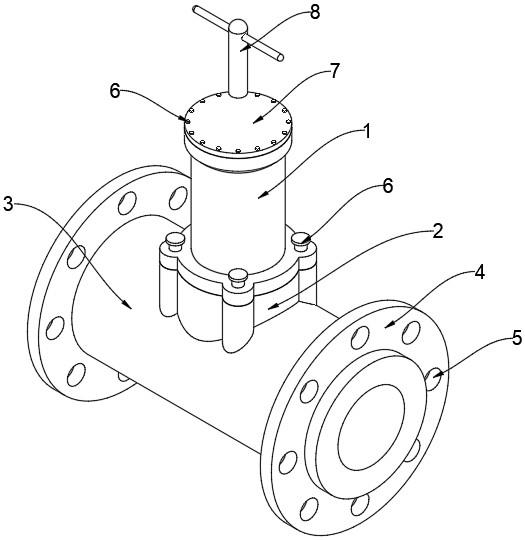

16.图1为本发明整体的结构示意图;图2为本发明整体的剖面侧视图;图3为本发明整体的剖面俯视图;图4为本发明阀门锁组件的局部剖面侧视图;图5为本发明梯型固定扣的局部剖面侧视图;图6为本发明梯型固定扣的俯视图;图7为本发明十字圆弧板的局部剖面俯视图;图中:1、固定管组件;101、固定管;102、上连接板;103、固定管顶斜扣;104、上挡板;105、下挡板;106、挡板内槽;107、底板;108、固定块;2、下连接板;3、输油管;4、法兰;5、法兰通孔;6、固定卡销;7、顶盖;8、钥匙组件;801、钥匙支柱;802、活动杠杆;803、支柱外圆扣;804、支柱底槽;805、支柱底扣;9、阀门锁组件;901、转轴;902、十字圆弧板;903、扇形活动板;904、活动板内扣;905、上固定板;906、下固定板;907、转轴顶扣;908、密封块;909、密封块底槽;910、梯型固定扣;911、密封块顶槽;912、固定扣横槽;913、固定扣竖槽;914、转轴

外扣;915、圆弧板内槽;916、弹簧凹槽;917、压缩弹簧。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

18.请参阅图1至图7,本发明提供的一种实施例:一种油品防盗卸油阀,包括固定管组件1,固定管组件1的底端活动安装有下连接板2,下连接板2的底端固定安装有输油管3,输油管3的两端均固定安装有法兰4,法兰4的表面均设有多个法兰通孔5,固定管组件1的顶端活动安装有顶盖7,顶盖7的上方位置设有钥匙组件8,固定管组件1的顶端表面和顶盖7的顶端表面均活动安装有多个固定卡销6,固定管组件1的内部活动安装有阀门锁组件9。

19.进一步,固定管组件1包括固定管101、上连接板102、固定管顶斜扣103、上挡板104、下挡板105、挡板内槽106、底板107、固定块108,固定管101的顶端固定安装有固定管顶斜扣103,固定管101的底端固定安装有上连接板102,固定管101内部靠近上方的位置固定安装有上挡板104,固定管101内部靠近下方的位置固定安装有下挡板105,上挡板104和下挡板105之间设有挡板内槽106,下挡板105的底端固定安装有底板107,底板107的顶端活动安装有固定块108,通过底板107和固定块108的配合,对阀门锁组件9进行限位,使装置可通过固定块108的高度调整阀门锁组件9的位置,方便对其使用。

20.进一步,钥匙组件8包括钥匙支柱801、活动杠杆802、支柱外圆扣803、支柱底槽804、支柱底扣805,钥匙支柱801靠近顶端的外表面活动安装有活动杠杆802,钥匙支柱801的底端固定安装有支柱外圆扣803,支柱外圆扣803的内部设有支柱底槽804,支柱外圆扣803的内侧表面固定安装有四个支柱底扣805,通过支柱底扣805和固定扣横槽912的配合,使装置的开锁过程变得非常简单,通过支柱底扣805卡入固定扣竖槽913,再旋转钥匙支柱801,使支柱底扣805卡入固定扣横槽912的内部,对阀门锁组件9进行控制,减小了装置的操作难度的同时提高了装置的防盗机制。

21.进一步,阀门锁组件9包括转轴901、十字圆弧板902、扇形活动板903、活动板内扣904、上固定板905、下固定板906、转轴顶扣907、密封块908、密封块底槽909、梯型固定扣910、密封块顶槽911、固定扣横槽912、固定扣竖槽913、转轴外扣914、圆弧板内槽915、弹簧凹槽916、压缩弹簧917,转轴901外表面靠近上方的位置固定安装有上固定板905,转轴901的底端固定安装有下固定板906,转轴901外表面位于上固定板905和下固定板906中间的位置活动安装有十字圆弧板902,十字圆弧板902的外表面活动安装有四个扇形活动板903,扇形活动板903靠近十字圆弧板902的一侧表面均固定安装有活动板内扣904,转轴901的顶端活动安装有密封块908,转轴901的顶端表面固定安装有转轴顶扣907,密封块908的底端设有密封块底槽909,转轴顶扣907卡入密封块底槽909的内部,密封块908的顶端表面设有密封块顶槽911,密封块顶槽911的内部固定安装有梯型固定扣910,梯型固定扣910的外表面设有四个固定扣竖槽913,固定扣竖槽913的内部均设有固定扣横槽912,转轴901的安装有十字圆弧板902的外表面固定安装有四个转轴外扣914,十字圆弧板902的内部设有四个圆弧板内槽915,转轴外扣914均卡入圆弧板内槽915的内部,扇形活动板903远离十字圆弧板902的一侧表面均设有弹簧凹槽916,弹簧凹槽916的内部均活动安装有压缩弹簧917,通过压缩弹簧917和扇形活动板903的配合,使旋转转轴901时,十字圆弧板902对扇形活动板903

推动的同时,可通过压缩弹簧917赋予扇形活动板903弹性势能,使扇形活动板903在开锁时可向内侧回弹,使扇形活动板903从挡板内槽106的内部弹出,可将阀门锁组件9从装置中取出。

22.进一步,扇形活动板903均卡入挡板内槽106的内部,压缩弹簧917的一侧表面与弹簧凹槽916的内部表面焊接连接,压缩弹簧917的另一侧表面与挡板内槽106的表面贴合,通过扇形活动板903卡入挡板内槽106的内部,使阀门锁组件9可通过其稳固在固定管101的内部,防止其自行掉出装置。

23.进一步,十字圆弧板902的外表面设有多个圆弧槽,活动板内扣904的表面与十字圆弧板902表面的圆弧槽相切,通过活动板内扣904的表面与十字圆弧板902表面的圆弧槽相切的方式,使在转轴901转动十字圆弧板902时,使十字圆弧板902对活动板内扣904的推动更加平滑,减小装置的延迟及磨损。

24.进一步,支柱外圆扣803卡入密封块顶槽911的内部,支柱底扣805均卡入固定扣横槽912的内部。

25.进一步,密封块顶槽911的内部设有斜槽,斜槽的倾斜角度为六十度,梯型固定扣910卡入支柱底槽804的内部,通过在密封块顶槽911的内部设置六十度斜槽的方式,使装置在被盗窃时,通过倾斜的斜槽使老虎钳等工具无法使用,且斜槽内部空间较小,非专用的钥匙支柱801难以卡入内部对梯型固定扣910进行旋转操作,提高装置的防盗性。

26.进一步,下固定板906的底端表面与固定块108的顶端表面贴合,上固定板905的外侧表面与上挡板104的表面贴合,下固定板906的外侧表面与下挡板105的表面贴合。

27.进一步,上连接板102的顶端表面活动安装有四个固定卡销6。

28.使用时,通过支柱底扣805和固定扣横槽912的配合,使装置的开锁过程变得非常简单,通过支柱底扣805卡入固定扣竖槽913,再旋转钥匙支柱801,使支柱底扣805卡入固定扣横槽912的内部,对阀门锁组件9进行控制,减小了装置的操作难度的同时提高了装置的防盗机制,通过在密封块顶槽911的内部设置六十度斜槽的方式,当装置在被盗窃时,通过倾斜的斜槽使老虎钳等工具无法使用,且斜槽内部空间较小,非专用的钥匙支柱801难以卡入内部对梯型固定扣910进行旋转操作,提高装置的防盗性,通过压缩弹簧917和扇形活动板903的配合,在旋转转轴901时,十字圆弧板902对扇形活动板903推动,通过压缩弹簧917赋予扇形活动板903弹性势能,使扇形活动板903在开锁时可向内侧回弹,使扇形活动板903从挡板内槽106的内部弹出,可将阀门锁组件9从装置中取出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1