一种杆端关节轴承装配结构的制作方法

1.本实用新型涉及关节轴承技术领域,尤其是涉及一种杆端关节轴承装配结构。

背景技术:

2.关节轴承是一种球面滑动轴承,其滑动接触表面是一个内球面和一个外球面,运动时可以在任意角度旋转摆动。

3.关节轴承主要是由一个有外球面的内圈体和一个有内球面的外圈体组成。关节轴承一般用于速度较低的摆动运动(即角运动),由于滑动表面为球面形,亦可在一定角度范围内作倾斜运动(即调心运动),在支承轴与轴壳孔不同心度较大时,仍能正常工作。杆端关节轴承的制造方法包括铸造、粗车、精车等,在将内圈体安装于外圈体的工序后,需要对内圈体进行限位,加工尤其繁琐。

4.例如公告号为“cn204267518u”的中国专利,公开了“一种杆端关节轴承”,包括带杆端体的外圈,所述外圈内设置有内圈,所述外圈两端内侧分别设置有豁口,所述豁口的长度与所述内圈的外径相对应,所述豁口的宽度与所述内圈的厚度相对应,所述内圈通过所述豁口放入所述外圈内,所述外圈与所述内圈形成吻合的球面接触。

5.这种杆端关节轴承结构虽然利用外圈体内缘的弧面结构在一定程度内保证了内圈体与外圈体之间的装配稳定性,但是在实际使用过程中,由于杆端关节轴承的工况较为复杂,此结构缺乏对内圈体的硬性束缚,对内圈体的限位效果不理想,且外圈体内缘耐磨性差,长时间使用磨损严重,无法承受较高转速的运转。

技术实现要素:

6.针对背景技术中提到的现有技术中内圈体安装限位工序复杂且锁止效果不理想的问题,本实用新型提供了一种杆端关节轴承装配结构,通过在外圈体两侧分别设置环形台阶和压合式锁口,将内圈体安装在外圈体内后,采用包压工艺将压合式锁口锁合,有效避免内圈体在关节轴承工作过程中脱出外圈体,装配便捷,锁止牢固。

7.为了实现上述目的,本实用新型采用以下技术方案:

8.一种杆端关节轴承装配结构,包括:杆端体,所述杆端体上设置有外圈体;内圈体,所述内圈体装配设置于外圈体内;其中,所述外圈体中部设置有卡合孔,所述内圈体设置于卡合孔内;其中,所述卡合孔沿轴向方向的一端设置有压合式锁口,另一端设置有环形台阶。所述内圈体自压合式锁口安装入外圈体的卡合孔,并抵接卡合孔另一端的环形台阶,通过包压工艺完成压合式锁口的锁合,工艺简单,封口质量优良,在杆端关节轴承的工作过程中,每当内圈体受到向外拉伸力并具有向外动作的趋势时,环形台阶与压合式锁口相配合对内圈体进行限位,避免其脱出动作的进一步产生,从而有效提升杆端关节轴承的装配稳定性。

9.作为优选,所述压合式锁口外缘设置有让位槽,所述让位槽为环槽结构。

10.进一步的,所述卡合孔包括靠近压合式锁口的变形段和靠近环形台阶的接合段,

所述接合段内缘设置有弧形面,所述变形段内缘设置有可弯折变形的第一包容面。

11.在内圈体安装在外圈体内后,需要进行包压工艺,让位槽的设置能够保证对压合式锁口进行压合时避免外圈体破裂,保证包压工艺正常进行。值得注意的是,在压合式锁口完成锁合的同时,变形段的第一包容面在包压工序的作用下被压合变形为与接合段对称的弧形面,配合接合段完成对内圈体的包裹。

12.作为优选,所述变形段和接合段为一体式结构,所述变形段与接合段半包围设置于内圈体外缘,所述变形段与接合段沿两侧向中部内凹。在包压工艺的作用下,所述变形段弯曲形成弧形结构后,与接合段配合形成半包围结构,确保内圈体能够在卡合孔内稳定工作。另外,在对内圈体进行二次加压后,内圈体外缘能够与接合段及变形段组成的半包围结构贴合,提升杆端关节轴承紧凑性。

13.作为优选,所述环形台阶内缘设置有第一卡合面,所述第一卡合面为弧形面,所述第一卡合面可与内圈体外缘贴合。

14.进一步的,所述压合式锁口内缘设置有第二卡合面,所述第二卡合面可与内圈体外缘贴合。

15.所述第一卡合面与第二卡合面能够完全保证锁口层对设置有锁止槽的内圈体进行“笼”式固定,所示的内圈体被限位于外圈体两侧压合式锁口和环形台阶之间。

16.将内圈体装入外圈体中后,由于轴承游隙的存在,外圈体与内圈体未能实现360

°

贴合,因此在杆端关节轴承的工作过程中,依然存在应力的不均匀分布,这种不完全贴合的状态则会使得轴承内部出现不均匀磨损,从而造成降低轴承使用寿命的影响。因此在外圈体两侧分别设置第一卡合面和第二卡合面,在内圈体完成装配后,通过压机二次对内圈体进行加压,这种方式既能使得内圈体整体被横向压缩并膨胀,使得原本第一装配面未贴合第二装配面的位置消除间隙,形成紧配合;又能使内圈体侧端面高度稍低于外圈体侧端面高度,为锁口层的安装提供预留空间;第三,通过第一卡合面和第二卡合面对内圈体进行贴合式包裹限位。本实用新型中,内圈体在装入外圈体后,技术人员分别对内圈体两侧进行加压,并在每次加压后进行锁口层的设置。确保内圈体与外圈体完成紧配合的同时,内圈体被第一卡合面和第二卡合面包围限位,使得杆端轴承装配结构完成快速装配。二次加压有效提升内圈体与外圈体之间的装配紧凑性。

17.作为优选,所述卡合孔内缘设置有耐磨层。所述耐磨层采用聚四氟乙烯制成,耐磨性极佳,热变形温度高出普通塑料十几度,冷脆温度几乎没有下限,断裂伸长率高达350%,可大程度地承受轴承运行产生的应力,吸收冲击载荷和压力波动。

18.本实用新型的有益效果是:(1)通过在外圈体两侧分别设置环形台阶和压合式锁口,将内圈体安装在外圈体内后,采用包压工艺将压合式锁口锁合,有效避免内圈体在关节轴承工作过程中脱出外圈体,装配便捷,锁止牢固;(2)通过压机二次对内圈体进行加压,既能使得内圈体整体被横向压缩并膨胀,使得原本第一装配面未贴合第二装配面的位置消除间隙,形成紧配合;又能使内圈体侧端面高度稍低于外圈体侧端面高度,为锁口层的安装提供预留空间;再者通过第一卡合面和第二卡合面对内圈体进行贴合式“笼”式限位;(3)让位槽的设置能够保证对压合式锁口进行压合时避免外圈体破裂,保证包压工艺正常进行;(4)包压工艺的作用下,所述变形段弯曲形成弧形结构后,与接合段配合形成半包围结构,确保内圈体能够在卡合孔内稳定工作。另外,在对内圈体进行二次加压后,内圈体外缘能够与接

合段及变形段组成的半包围结构贴合,提升杆端关节轴承紧凑性。

附图说明

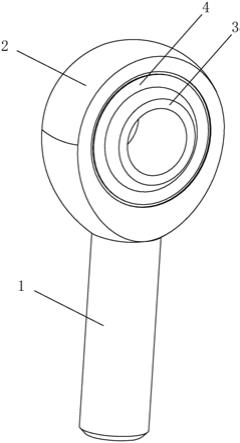

19.图1是本实用新型的结构示意图;

20.图2是图1中外圈体的结构示意图;

21.图3是图1中外圈体的侧剖图;

22.图4是本实用新型的侧剖图。

23.图中:1、杆端体,2、外圈体,21、卡合孔,22、环形台阶,23、变形段,24、接合段,241、第一包容面,3、内圈体,31、第一卡合面,32、第二卡合面,4、压合式锁口,41、让位槽,5、耐磨层。

具体实施方式

24.下面结合附图和具体实施例对本实用新型做进一步的描述。

25.实施例1:

26.如图1、图4所示,一种杆端关节轴承装配结构,包括:杆端体1,所述杆端体1上设置有外圈体2;内圈体3,所述内圈体3装配设置于外圈体2内;其中,所述外圈体2中部设置有卡合孔21,所述内圈体3设置于卡合孔21内;其中,所述卡合孔21沿轴向方向的一端设置有压合式锁口4,另一端设置有环形台阶22。所述内圈体3自压合式锁口4安装入外圈体2的卡合孔21,并抵接卡合孔21另一端的环形台阶22,通过包压工艺完成压合式锁口4的锁合,工艺简单,封口质量优良,在杆端关节轴承的工作过程中,每当内圈体3受到向外拉伸力并具有向外动作的趋势时,环形台阶22与压合式锁口4相配合对内圈体3进行限位,避免其脱出动作的进一步产生,从而有效提升杆端关节轴承的装配稳定性。

27.所述压合式锁口4外缘设置有让位槽41,所述让位槽41为环槽结构。进一步的,所述卡合孔21包括靠近压合式锁口4的变形段23和靠近环形台阶22的接合段24,所述接合段24内缘设置有弧形面,所述变形段23内缘设置有可弯折变形的第一包容面241。在内圈体3安装在外圈体2内后,需要进行包压工艺,让位槽41的设置能够保证对压合式锁口4进行压合时避免外圈体2破裂,保证包压工艺正常进行。值得注意的是,在压合式锁口4完成锁合的同时,变形段23的第一包容面241在包压工序的作用下被压合变形为与接合段24对称的弧形面,配合接合段24完成对内圈体3的包裹。

28.如图2、3所示,所述变形段23和接合段24为一体式结构,所述变形段23与接合段24半包围设置于内圈体3外缘,所述变形段23与接合段24沿两侧向中部内凹。在包压工艺的作用下,所述变形段23弯曲形成弧形结构后,与接合段24配合形成半包围结构,确保内圈体3能够在卡合孔21内稳定工作。另外,在对内圈体3进行二次加压后,内圈体3外缘能够与接合段24及变形段23组成的半包围结构贴合,提升杆端关节轴承紧凑性。

29.所述环形台阶22内缘设置有第一卡合面31,所述第一卡合面31为弧形面,所述第一卡合面31可与内圈体3外缘贴合。进一步的,所述压合式锁口4内缘设置有第二卡合面32,所述第二卡合面32可与内圈体3外缘贴合。所述第一卡合面31与第二卡合面32能够完全保证锁口层对设置有锁止槽的内圈体3进行“笼”式固定,所示的内圈体3被限位于外圈体2两侧压合式锁口4和环形台阶22之间。

30.所述卡合孔21内缘设置有耐磨层5。所述耐磨层5采用聚四氟乙烯制成,耐磨性极佳,热变形温度高出普通塑料十几度,冷脆温度几乎没有下限,断裂伸长率高达350%,可大程度地承受轴承运行产生的应力,吸收冲击载荷和压力波动。

31.本实施例中,将内圈体3装入外圈体2中后,由于轴承游隙的存在,外圈体2与内圈体3未能实现360

°

贴合,因此在杆端关节轴承的工作过程中,依然存在应力的不均匀分布,这种不完全贴合的状态则会使得轴承内部出现不均匀磨损,从而造成降低轴承使用寿命的影响。因此在外圈体2两侧分别设置第一卡合面31和第二卡合面32,在内圈体3完成装配后,通过压机二次对内圈体3进行加压,这种方式既能使得内圈体3整体被横向压缩并膨胀,使得原本第一装配面未贴合第二装配面的位置消除间隙,形成紧配合;又能使内圈体3侧端面高度稍低于外圈体2侧端面高度,为锁口层的安装提供预留空间;第三,通过第一卡合面31和第二卡合面32对内圈体3进行贴合式包裹限位。

32.本实施例中,内圈体3自压合式锁口4装入外圈体2后,利用包压工艺挤压压合式锁口4完成锁合,接着分别对内圈体3两侧进行加压。确保内圈体3与外圈体2完成紧配合的同时,内圈体3被第一卡合面31和第二卡合面32包围限位,使得杆端轴承装配结构完成快速装配。二次加压有效提升内圈体3与外圈体2之间的装配紧凑性。

33.除上述实施例外,在本实用新型的权利要求书及说明书所公开的范围内,本实用新型的技术特征可以进行重新选择及组合,从而构成新的实施例,这些都是本领域技术人员无需进行创造性劳动即可实现的,因此这些本实用新型没有详细描述的实施例也应视为本实用新型的具体实施例而在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1