一种自动最小流量阀的制作方法

1.本实用新型涉及阀门技术领域,特别是涉及一种自动最小流量阀。

背景技术:

2.自动最小流量阀是一种避免系统因压力过高而被破坏的保护功能阀门,自动最小流量阀在一旦系统管路或装置中的介质压力超过设定值,会自动释放压力,从而达到安全保护的目的。

3.现有的自动最小流量阀在结构上会有以下几个不足之处:

4.现有的自动最小流量阀多采用机械式控制节流阀阀芯结构,通过旋转节流阀阀芯,控制流道口径大小来实现节流作用。在高压差恶劣工作条件下,回转阀座与阀芯发生磨损,造成旁路流量过大,对离心泵产生极大损坏;回转阀座与回转阀芯相对旋转,配合间隙不易控制,极易产生磨损和卡阻现象,致使整个阀门不能正常工作。

5.以往自动最小流量阀采用直立式阀门结构,该结构在工作环境恶劣条件下,容易出现内置过滤堵塞和卡阻现象,致使整个阀门不能正常工作,对离心泵产生极大损坏。

技术实现要素:

6.本实用新型的目的是提供一种自动最小流量阀,其优点是:该结构为柱塞式,避免了节流阀口磨损过快及卡阻问题,有效避免气蚀和节流阀口冲刷过快问题,进而提高流量阀的可靠性及使用寿命,降低维护工作的自动最小流量阀。

7.本实用新型的一种自动最小流量阀,包括阀壳体、阀杆、柱塞和旁通组件。

8.所述阀壳体内设有进水口腔、出水口腔、第一通水腔、第二通水腔、第三通水腔、旁路腔、阀芯腔和液压腔,所述第一通水腔和位于所述第一通水腔下部的所述第二通水腔形成倒“凸”字形,所述进水口腔与所述第二通水腔连通,所述出水口腔与所述第一通水腔连通,所述第三通水腔与所述旁路腔连通;

9.所述阀杆为空心结构,所述阀杆的上部密封式可滑动地设置于所述液压腔内,所述阀杆的下部设置于所述第一通水腔内,所述阀杆的上部开设有与所述液压腔连通的第一通水孔,所述阀杆的下部开设有与所述第一通水腔连通的第二通水孔,以使得所述第一通水腔内的高压水进入所述液压腔内并对所述阀杆的上端施加朝下的水压力;

10.所述柱塞包括盖板和固接于所述盖板下端的第一管,所述盖板的上端与所述阀杆的下端抵接,所述盖板的下端面与所述第一通水腔的底壁面可解除式密封式抵接,所述第一通水腔通过所述盖板与所述第二通水腔可解除式连通,所述第一管密封式可滑动地设置于所述阀芯腔中,所述第一管的上部管壁上开设有第三通水孔,所述第三通水孔与所述第二通水腔连通,所述第一管的下部管壁上开设有第四通水孔,所述第四通水孔与所述第三通水腔可解除式连通;

11.所述旁通组件设置于所述旁路腔内,以调节旁路流量。

12.本实用新型的一种自动最小流量阀还可以是:

13.还包括环形圈,所述环形圈套设在所述第一通水腔的底部,所述环形圈的内径由下端至上端渐扩,所述盖板与所述环形圈的内壁间隙配合。

14.所述盖板的直径由下端至上端渐缩。

15.所述阀壳体包括第一壳体、第二壳体和第三壳体,所述进水口腔、所述出水口腔、所述第一通水腔、所述第二通水腔、所述第三通水腔和所述旁路腔均位于所述第一壳体内,所述第二壳体可拆卸式密封设置于所述第一壳体的上端,所述液压腔位于所述第二壳体内,所述第三壳体可拆卸式密封设置于所述第一壳体的下端,所述阀芯腔位于所述第三壳体内。

16.所述第二壳体包括第二管、第三管、第一法兰盖和固定组件,所述第二管下端外壁设有第一环形凸起部,所述第一环形凸起部密封式套设在所述第一壳体的第一通水腔中,所述第一壳体的第一通水腔的环形侧壁设有第一环形阶面,所述第一环形凸起部的下端与所述第一环形阶面抵接,所述第二管的上端内壁设有第二环形阶面,所述第一通水腔由所述第一环形凸起部的下端面、所述环形侧壁和所述盖板共同围设形成;所述第三管的上端外壁设有第二环形凸起部,所述第三管密封式套设在所述第二管内,并且所述第二环形凸起部的下端与所述第二环形阶面抵接,所述第三管的上端面与所述第二管的上端面平齐,所述阀杆的上部密封式可滑动地套设于所述第三管内;所述第一法兰盖密封式固接于所述第二管和所述第三管的上端,所述液压腔由所述阀杆的上端、所述第三管和所述第一法兰盖围设形成;所述固定组件与所述环形侧壁和所述第一环形凸起部的上端可拆卸式连接,以将所述第二管与所述第一壳体固接。

17.所述固定组件包括卡簧和限位环,所述环形侧壁上设有第一环形卡槽,所述卡簧的一部分位于所述卡槽中;所述限位环的外壁上端设有环形凸缘,所述限位环可拆卸式与所述第二管的第一环形凸起部的上端面连接,所述环形凸缘、所述限位环的外壁、所述第一环形凸起部的上端面围设形成第二环形卡槽,所述卡簧的另一部分位于所述第二环形卡槽中。

18.所述第三管的内壁上部设有第三环形凸起部,所述第三管的内壁下部设有第四环形凸起部,所述阀杆的上部密封式可滑动地套设于所述第三环形凸起部和所述第四环形凸起部中,所述第三环形凸起部和所述第四环形凸起部之间形成检查腔,所述检查腔的侧壁开设有第一检查孔,所述第二管的侧壁与所述第一检查孔对应开设有第二检查孔,所述第一通水腔的环形侧壁与所述第二检查孔对应开设有第三检查孔,所述检查腔通过所述第一检查孔、所述第二检查孔和所述第三检查孔与外部连通。

19.所述第三壳体包括第四管和第二法兰盖,所述第四管的上部设置于所述第一壳体的第三通水腔中,所述第四管的管壁上开设有与所述第三通水腔连通的第五通水孔,所述柱塞的第一管密封式可滑动地套设在所述第四管内,所述柱塞的第四通水孔与所述第五通水孔可解除式连通;所述第二法兰盖密封式固接与所述第四管的下端,所述阀芯腔由所述第四管和所述第二法兰盖围设形成,所述第二法兰盖与所述第一壳体的下端可拆卸式密封连接。

20.所述第四管的内壁上端设有第五环形凸起部,所述第四管的内壁下部设有第六环形凸起部,所述第一管密封式可滑动地套设在所述第五环形凸起部和所述第六环形凸起部中,所述第五通水孔位于所述第五环形凸起部和所述第六环形凸起部之间。

21.所述第一壳体的第二通水腔与所述第三通水腔之间设有第七环形凸起部,所述第四管的上端与所述第七环形凸起部密封式抵接。

22.本实用新型的一种自动最小流量阀,相对于现有技术而言具有的优点是:由于为柱塞式结构,避免了节流阀口磨损过快及卡阻问题,有效避免气蚀和节流阀口冲刷过快问题,进而提高流量阀的可靠性及使用寿命,降低维护工作的自动最小流量阀。

附图说明

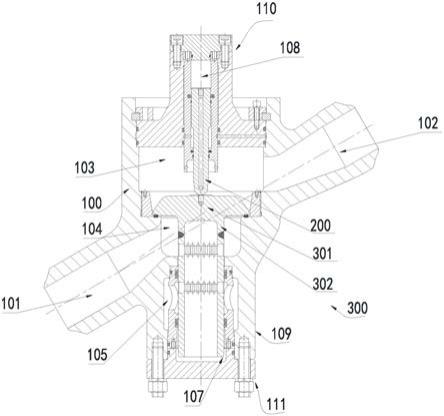

23.图1为本实用新型的一种自动最小流量阀的正剖视结构示意图。

24.图2为本实用新型的一种自动最小流量阀的侧剖视结构示意图。

25.图3为本实用新型的一种自动最小流量阀的旁通组件的剖视结构示意图。

26.图号说明

27.100、阀壳体;101、进水口腔;102、出水口腔;103、第一通水腔;104、第二通水腔;105、第三通水腔;106、旁路腔;107、阀芯腔;108、液压腔;109、第一壳体;110、第二壳体;111、第三壳体;112、第二管;1121、第一环形凸起部;113、第三管;1131、第三环形凸起部;1132、第四环形凸起部;114、第一法兰盖;115、固定组件;1151、卡簧;1152、限位环;116、第四管;1161、第五通水孔;1162、第五环形凸起部;1163、第六环形凸起部;117、第二法兰盖;118、第七环形凸起部;

28.200、阀杆;

29.300、柱塞;301、盖板;302、第一管;3021、第三通水孔;3022、第四通水孔;

30.400、旁通组件;

31.500、环形圈。

具体实施方式

32.下面结合附图的图1至图3对本实用新型的一种自动最小流量阀作进一步详细说明。

33.本实用新型的一种自动最小流量阀,请参考图1至图3相关各图,包括阀壳体100、阀杆200、柱塞300和旁通组件400。

34.阀壳体100内设有进水口腔101、出水口腔102、第一通水腔103、第二通水腔104、第三通水腔105、旁路腔106、阀芯腔107和液压腔108。

35.第一通水腔103以及位于第一通水腔103下部的第二通水腔104形成倒“凸”字形,进水口腔101与第二通水腔104连通,出水口腔102与第一通水腔103连通,第三通水腔105与旁路腔106连通。

36.阀杆200为空心结构,阀杆200的上部密封式可滑动地设置于液压腔108内,例如,通过密封圈阀杆200的下部设置于第一通水腔103内,阀杆200的上部开设有与液压腔108连通的第一通水孔,阀杆200的下部开设有与第一通水腔103连通的第二通水孔,以使得第一通水腔103内的高压水进入液压腔108内并对阀杆200的上端施加朝下的水压力。

37.柱塞300包括盖板301和固接于盖板301下端的第一管302,盖板301的上端与阀杆200的下端抵接,盖板301的下端面与第一通水腔103的底壁面可解除式密封式抵接,第一通水腔103通过盖板301与第二通水腔104可解除式连通,第一管302密封式可滑动地设置于阀

芯腔107中,第一管302的上部管壁上开设有第三通水孔3021,第三通水孔3021与第二通水腔104连通,第一管302的下部管壁上开设有第四通水孔3022,第四通水孔3022与第三通水腔105可解除式连通。

38.旁通组件400设置于旁路腔106内,以调节旁路流量。优选的,旁通组件400由节流孔板401、涡流锥套402、涡流锥403、小压盖404、螺母405组成。涡流锥403与涡流锥套402设有呈倒梯状结构,通过调节涡流锥403与涡流锥套402之间的开度,控制流量压力的大小。另一端的螺纹结构与螺母405配合,实现了调控卸荷流量压力的大小。

39.工作原理:当进入至第二通水腔104内的压力大于本系统压力时,水流推动柱塞300的盖板301和第一管302向上运动,从而将第二通水腔104与第一通水腔103导通,同时,第二通水腔104内的水通过第三通水孔3021进入第一管302内,由于第一管302上移,所以第一管302的第四通水孔3022与第三通水腔105断开,从而使第四通水孔3022与旁路腔106断开,第二通水腔104内的水全部进入第一通水腔103中,从而通过出水口腔102流出。

40.当进入至第二通水腔104内的压力小于本系统压力时,第一通水腔103内的一部分流量通过阀杆200的空心结构,进入上面的液压腔108中形成液压弹簧,对阀杆200施加向下的液压力,在该液压力的作用下,阀杆200逐渐向下滑移,直至盖板301将第一通水腔103与第二通水腔104阻断,主阀关闭,由于第一管302下移,所以第一管302的第四通水孔3022与第三通水腔105连通,从而第一管302内的水流通过第四通水孔3022、第三通水腔105和旁路腔106流出,由于旁通组件400位于旁路腔106内,第三通水腔105内的高压液体全部通过旁通组件400进行卸荷,保证了高压泵和整个系统的稳定性。

41.本实用新型的一种自动最小流量阀,由于该结构为柱塞式,避免了节流阀口磨损过快及卡阻问题,有效避免气蚀和节流阀口冲刷过快问题,进而提高流量阀的可靠性及使用寿命,降低维护工作的自动最小流量阀。

42.本实用新型的一种自动最小流量阀,请参考图1至图3相关各图,在前面技术方案的基础上还可以是:还包括环形圈500,环形圈500套设在第一通水腔103的底部,盖板301与环形圈500的内壁间隙配合,环形圈500的内径由下端至上端渐扩,从而减小盖板301向上的开启压力。

43.本实用新型的一种自动最小流量阀,请参考图1至图3相关各图,在前面技术方案的基础上还可以是:盖板301的直径由下端至上端渐缩,从而进一步减小盖板301向上的开启压力,确保最小开启压力。

44.本实用新型的一种自动最小流量阀,请参考图1至图3相关各图,在前面技术方案的基础上还可以是:阀壳体100包括第一壳体109、第二壳体110和第三壳体111。

45.进水口腔101、出水口腔102、第一通水腔103、第二通水腔104、第三通水腔105和旁路腔106均位于第一壳体109内。

46.第二壳体110可拆卸式密封设置于第一壳体109的上端,液压腔108位于第二壳体110内。

47.第三壳体111可拆卸式密封设置于第一壳体109的下端,阀芯腔107位于第三壳体111内。

48.本实用新型的一种自动最小流量阀的阀壳体100,由于包括第一壳体109、第二壳体110和第三壳体111,且第二壳体110可拆卸式密封设置于第一壳体109的上端,第三壳体

111可拆卸式密封设置于第一壳体109的下端,从而实现了结构布局合理,布局紧凑以及便于拆装的效果。

49.本实用新型的一种自动最小流量阀,请参考图1至图3相关各图,在前面技术方案的基础上还可以是:第二壳体110包括第二管112、第三管113、第一法兰盖114和固定组件115。

50.第二管112的下端外壁设有第一环形凸起部1121,第一环形凸起部1121密封式套设在第一壳体109的第一通水腔103中,第一壳体109的第一通水腔103的环形侧壁设有第一环形阶面,第一环形凸起部1121的下端与第一环形阶面抵接,第二管112的上端内壁设有第二环形阶面,第一通水腔103由第一环形凸起部1121的下端面、环形侧壁和盖板301共同围设形成。

51.第三管113的上端外壁设有第二环形凸起部,第三管113密封式套设在第二管112内,并且第二环形凸起部的下端与第二环形阶面抵接,第三管113的上端面与第二管112的上端面平齐,阀杆200的上部密封式可滑动地套设于第三管113内。

52.第一法兰盖114密封式固接于第二管112和第三管113的上端,液压腔108由阀杆200的上端、第三管113和第一法兰盖114围设形成。

53.固定组件115与环形侧壁和第一环形凸起部1121的上端可拆卸式连接,以将第二管112与第一壳体109固接。

54.本实用新型的一种自动最小流量阀的第二壳体110,由于包括第二管112、第三管113、第一法兰盖114和固定组件115,从而实现了结构布局合理,布局紧凑以及便于拆装的效果。

55.本实用新型的一种自动最小流量阀,请参考图1至图3相关各图,在前面技术方案的基础上还可以是:第二壳体110的固定组件115包括卡簧1151和限位环1152。

56.第一壳体109的第一通水腔103的上部的环形侧壁上设有第一环形卡槽,卡簧1151的一部分位于卡槽中。

57.限位环1152,限位环1152的外壁上端设有环形凸缘,限位环1152可拆卸式与第二管112的第一环形凸起部1121的上端面连接,例如,通过螺栓可拆卸式连接。环形凸缘、限位环1152的外壁、第一环形凸起部1121的上端面围设形成第二环形卡槽,卡簧1151的另一部分位于第二环形卡槽中。实际组装时,先将第二壳体110的第二管112的下端伸入第一壳体109内,然后将卡簧1151的一部分卡设在第一环形卡槽中,最后将限位环1152与第二管112的第一环形凸起部1121的上端面连接,从而实现拆装便捷的效果。

58.本实用新型的一种自动最小流量阀,请参考图1至图3相关各图,在前面技术方案的基础上还可以是:第三管113的内壁上部设有第三环形凸起部1131,第三管113的内壁下部设有第四环形凸起部1132,阀杆200的上部密封式可滑动地套设于第三环形凸起部1131和第四环形凸起部1132中,第三环形凸起部1131和第四环形凸起部1132之间形成检查腔119,检查腔119的侧壁开设有第一检查孔,第二管112的侧壁与第一检查孔对应开设有第二检查孔,第一通水腔103的环形侧壁与第二检查孔对应开设有第三检查孔,检查腔通过第一检查孔、第二检查孔和第三检查孔与外部连通。本实用新型的一种自动最小流量阀,由于在液压腔108与第一通水腔103之间设有检查腔119,从而能够实时掌握液压腔108的下部密封和第一通水腔103的上部密封情况,例如,在液压腔108的下部密封损坏漏水时,液压腔108

的漏水进入检查腔119内,从而通过第一检查孔、第二检查孔和第三检查孔流出。

59.本实用新型的一种自动最小流量阀,请参考图1至图3相关各图,在前面技术方案的基础上还可以是:第三壳体111包括第四管116和第二法兰盖117。

60.第四管116的上部设置于第一壳体109的第三通水腔105中,第四管116的管壁上开设有与第三通水腔105连通的第五通水孔1161,柱塞300的第一管302密封式可滑动地套设在第四管116内,柱塞300的第四通水孔3022与第五通水孔1161可解除式连通。

61.第二法兰盖117密封式固接与第四管116的下端,优选的,第二法兰盖117与第四管116一体成型。

62.阀芯腔107由第四管116和第二法兰盖117围设形成,第二法兰盖117与第一壳体109的下端可拆卸式密封连接。

63.实际组装时,先将第三壳体111的第四管116的上端伸入第一壳体109内,然后将第二法兰盖117与第一壳体109的外表面密封抵接,最后通过螺栓将第二法兰盖117与第一壳体109固接,从而实现拆装便捷的效果。

64.本实用新型的一种自动最小流量阀,请参考图1至图3相关各图,在前面技术方案的基础上还可以是:第四管116的内壁上端设有第五环形凸起部1162,第四管116的内壁下部设有第六环形凸起部1163,第一管302密封式可滑动地套设在第五环形凸起部1162和第六环形凸起部1163中,第五通水孔1161位于第五环形凸起部1162和第六环形凸起部1163之间。例如,在柱塞300的第一管302上移后,第一管302的第四通水孔3022位于第五环形凸起部1162位置处,从而实现阻断第一管302内的水通往第三通水腔105和旁路腔106。

65.本实用新型的一种自动最小流量阀,请参考图1至图3相关各图,在前面技术方案的基础上还可以是:第一壳体109的第二通水腔104与第三通水腔105之间设有第七环形凸起部118,第四管116的上端与第七环形凸起部118密封式抵接。例如,第七环形凸起部118的下端设有第三环形阶面,第四管116的上端与第三环形阶面密封式抵接。

66.上述仅对本实用新型中的几种具体实施例加以说明,但并不能作为本实用新型的保护范围,凡是依据本实用新型中的设计精神所作出的等效变化或修饰或等比例放大或缩小等,均应认为落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1