一种直通式燃气阀体通道结构的制作方法

1.本实用新型涉及燃气阀体技术领域,更具体地说,涉及一种直通式燃气阀体通道结构。

背景技术:

2.目前国内天然气管道输运系统中,普遍采用燃气安全阀控制管道中的燃气通断,燃气阀内通常设有各种结构形式的燃气流通通道,并具有一定的阀门组件以控制该流通通道的通断状态,以实现整个燃气管道的流通通断。但目前市面上常见的阀体结构,其内部的流通通道结构往往设计较为复杂,整体生产成本较高,如何简化阀体通道结构已成为发展新趋势。

3.经检索,申请号:2019210865839,发明创造名称:户内燃气自检安全智能控制阀,该申请案的阀体通道形式采用以下设计:阀体内开设有主流通腔,中部设有与其主流通腔相通的密封腔,该密封腔内还设有内密封筒,内密封筒高度低于密封腔高度,且内密封筒内开设有内流通腔,内流通腔的一侧与后方的主流通腔相通,密封圈设置于密封腔上方,动力执行单元用于驱动密封圈压紧或远离内密封筒顶部,从而控制内流通腔和密封腔是否连通。该申请案采用内外两层密封筒,以及在密封筒的对应不同位置开孔来实现流通通道的流通,加工难度和加工成本都相对较高,仍有进一步优化的空间。

技术实现要素:

4.1.实用新型要解决的技术问题

5.本实用新型的目的在于克服现有技术中燃气阀内部通道结构设计相对复杂的现状,拟提供一种直通式燃气阀体通道结构,在保障密封基础要求的情况下简化阀体通道结构设计,从而降低生产成本。

6.2.技术方案

7.为达到上述目的,本实用新型提供的技术方案为:

8.本实用新型的一种直通式燃气阀体通道结构,包括阀体,沿燃气流通方向,阀体内依次设有下隔板和上隔板,下隔板从阀体内壁底部向上延伸并与阀体内壁上部保留间隙,上隔板从阀体内壁顶部向下延伸并与阀体内壁底部保留间隙,燃气依次经下隔板的上部间隙通道、下隔板和上隔板之间、上隔板的下部间隙通道形成连通的流通通道。

9.更进一步地,下隔板和上隔板,分别为与阀体内壁对应相配合的弧形板件;且下隔板顶部与上隔板底部有一段高度位置重合区域。

10.更进一步地,还包括配合内筒,配合内筒设于下隔板和上隔板之间,配合内筒中部开设有容置腔,配合内筒朝向下隔板的一侧,设有与下隔板上部间隙通道相通的贯通孔,且配合内筒内腔底部设有隔绝环口,通过封闭或打开隔绝环口即可控制整个流通通道的通断。

11.更进一步地,配合内筒上贯通孔的位置,与下隔板上部间隙通道位置保持一致。

12.更进一步地,配合内筒内部的隔绝环口与配合内筒内壁之间具有一定间隙,且隔绝环口底壁与配合内筒底壁之间设为向下开口渐增的斜面。

13.配合内筒的底部外壁面上沿周向开设有至少一圈密封槽,并通过密封圈与对应的下隔板和上隔板密封。

14.更进一步地,阀体上部有一段延伸的延伸段,配合内筒上部外壁面上沿周向开设有至少一圈密封槽,并通过密封圈与延伸段密封。

15.更进一步地,配合内筒的顶部为安装板,安装板即与延伸段固定连接。

16.更进一步地,配合内筒的顶部和底部分别各设有两圈密封槽。

17.更进一步地,阀体上位于上隔板后方还设有检测传感器,该检测传感器直接与流通通道相通。

18.3.有益效果

19.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

20.(1)本实用新型的直通式燃气阀体通道结构,通过特殊的下隔板、上隔板设计,以及对应配合的配合内筒应用,有效简化了流通通道的内部结构形式,有助于降低生产成本,且保障了燃气的顺利流通。

21.(2)本实用新型的直通式燃气阀体通道结构,配合内筒底部通过密封圈与下隔板和上隔板之间保持密封连接,顶部同样与阀体上部延伸段之间保持密封,充分避免燃气泄漏,保障使用安全。

22.(3)本实用新型的直通式燃气阀体通道结构,阀体上位于配合内筒后方还设有检测传感器,该检测传感器直接与流通通道相通,具体可根据使用需求适用,以实现对燃气通断状态的及时在线检测,能够及时报警并控制燃气通断,防止造成燃气安全事故。

附图说明

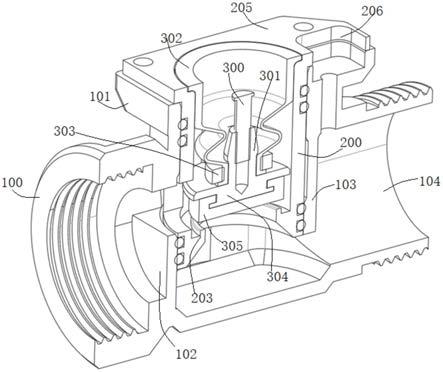

23.图1为本实用新型中燃气阀的整体结构示意图;

24.图2为本实用新型的直通式燃气阀体通道结构的内部示意图;

25.图3为本实用新型中配合内筒的结构示意图。

26.示意图中的标号说明:

27.100、阀体;101、延伸段;102、下隔板;103、上隔板;104、流通通道;200、配合内筒;201、贯通孔;202、密封槽;203、隔绝环口;204、容置腔;205、安装板;206、安装腔;207、导向元件;

28.300、传动丝杆;301、升降杆;302、塔型密封圈;303、紧固环;304、按压板;305、隔绝垫片;600、外壳。

具体实施方式

29.为进一步了解本实用新型的内容,结合附图对本实用新型作详细描述。

30.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第

一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

31.下面结合实施例对本实用新型作进一步的描述。

32.实施例1

33.如图1-图3所示,本实施例的一种直通式燃气阀体通道结构,包括阀体100,阀体100内设有供燃气流通的流通通道104,具体地,阀体100内壁上沿燃气流通方向前后依次设有下隔板102和上隔板103,如图2和图3所示,下隔板102为设置在流通通道104前端,从阀体100环形内壁下方逐渐向上延伸,且与阀体100内壁上壁保持间隙的弧形板,如图2中以占据流通通道104刚好下半部空间的半圆形下隔板102为例;对应地,上隔板103为设置于下隔板102后端,从阀体100环形内壁上方逐渐向下延伸,且与阀体100内壁下壁保持间隙的弧形板。燃气经下隔板102上部间隙通道、下隔板102与上隔板103之间、上隔板103下部间隙通道最终形成通畅的流通通道104。

34.本实施例中在下隔板102与上隔板103之间还设有配合内筒200,配合内筒200为内部开设有容置腔204的筒状结构,配合内筒200朝向下隔板102的一侧开设有贯穿的贯通孔201,该贯通孔201与下隔板102上方的间隙通道位置保持一致,即燃气经下隔板102上方间隙通道、贯通孔201、配合内筒200内腔、下隔板102与上隔板103之间、上隔板103下部间隙通道仍形成通畅的流通通道104。且配合内筒200内腔底部设有隔绝环口203,通过封闭或打开隔绝环口203即可控制整个流通通道104的通断。配合内筒200内部的隔绝环口203与配合内筒200内壁之间具有一定间隙,且隔绝环口203底壁与配合内筒200底壁之间设为向下开口渐增的斜面。

35.本实施例中下隔板102顶部与上隔板103底部存在一定的高度对应重合部分,即以下隔板102恰为占据流通通道104一半空间的半圆形板为例,则上隔板103向下延伸高度则超出流通通道104一半空间,以使得配合内筒200的底部能够分别与下隔板102顶部和上隔板103进行密封连接。

36.具体地,阀体100上部有一段延伸的延伸段101,用于与后续容纳包覆动力执行件的外壳600等相连接,从而使整个动力执行件的内部结构等全部安全包裹在内部。如图2和图3所示,配合内筒200的顶部为安装板205,安装板205即与延伸段101固定连接,安装板205中部开设有容置腔204;配合内筒200底部外壁面上开设有至少一圈密封槽202,并通过密封圈与对应的下隔板102和上隔板103密封;配合内筒200上部外壁面上开设有至少一圈密封槽202,并通过密封圈与延伸段101密封。

37.具体地,配合内筒200的底部外壁上开设有两圈密封槽202,并通过两层o型密封圈分别下隔板102顶部和上隔板103保持密封;对应地,配合内筒200的上部外壁上开设有两圈密封槽202,并通过两层o型密封圈与延伸段101之间保持密封,充分避免燃气泄漏,保障使用安全。

38.如图2所示,本实施例实际应用时,由于配合内筒200内腔底部设有沿周向环绕设置的隔绝环口203,该隔绝环口203顶部高度对应与贯通孔201底部平齐,且隔绝环口203的底部与配合内筒200底壁之间通过向下逐渐向外倾斜的斜面连接,使得隔绝环口203形成的开口向下逐渐增大。隔绝环口203上方对应设有相配合的隔绝垫片305,隔绝垫片305与动力执行件相连并由其驱动升降,当动力执行件驱动隔绝垫片305向下压紧在隔绝环口203上,则隔绝环口203被堵住,此时经贯通孔201进入的燃气无法继续经隔绝环口203进入后方的

通道,即流通通道104处于断开状态;当动力执行件驱动隔绝垫片305向上提升脱离隔绝环口203时,则隔绝环口203处于打开状态,此时经贯通孔201进入的燃气继续经隔绝环口203进入后方的通道,即流通通道104处于流通状态;如此即可实现燃气通断状态的控制。

39.本实施例中通过特殊的下隔板102、上隔板103设计,以及对应配合的配合内筒200应用,与目前市场上最常见的燃气阀体结构相比,有效简化了流通通道104的内部结构形式,有助于降低生产成本,且保障了燃气的顺利流通。

40.具体在本实施例中,动力执行件包括由动力电机驱动的传动丝杆300,传动丝杆300位于配合内筒200内部并下部螺纹配合套设有升降杆301,传动丝杆300驱动升降杆301直线位移,升降杆301底部为按压板304,该按压板304下方即配合设有隔绝垫片305,升降杆301即驱动隔绝垫片305封闭或打开隔绝环口203。

41.具体地,配合内筒200内部的隔绝环口203与配合内筒200内壁之间仍具有一定间隔,以便于隔绝垫片305的顺畅升降过程,且配合内筒200内壁上设有与按压板304相导向配合的导向元件207,导向元件207对升降杆301的直线位移进行导向。如配合内筒200内壁上设有导向块,而按压板304外壁对应设有导向槽,从而使得传动丝杆300的转动驱动升降杆301的直线升降位移;或配合内筒200内壁上设有导向槽,而按压板304外壁对应设有导向块。

42.本实施例中按压板304包括上下两部分盘体,其中下部分盘体嵌入隔绝垫片305内腔中并对应配合,上部分盘体则压覆在隔绝垫片305顶部,且不小于隔绝垫片305边缘,以实现对隔绝垫片305的充分稳定压紧过程,防止燃气泄漏。升降杆301与配合内筒200之间还设有塔型密封圈302,塔型密封圈302顶部固定在配合内筒200顶端,即对应嵌合固定在安装板205上,塔型密封圈302底部通过紧固环303锁紧在配合内筒200的底部外侧,即按压板304上,以防止燃气泄漏。本实施例所述的动力执行件结构亦可采用行业内其他各种常用动力执行结构,能够满足驱动隔绝垫片305封闭或打开隔绝环口203即可,此设计不属于本实施例改进点,亦不做赘述。

43.实施例2

44.本实施例的一种直通式燃气阀体通道结构,基本结构同上述实施例,更进一步地,如图2和图3所示,本实施例中阀体100上位于配合内筒200后方还设有检测传感器105,该检测传感器105直接与流通通道104相通,且配合内筒200顶部的安装板205、以及延伸段101上均对应设有用于安装检测传感器105的安装腔206。检测传感器105具体可采用压力传感器等常用传感器,具体可根据使用需求适用,以实现对燃气通断状态的及时在线检测,能够及时报警并控制燃气通断,防止造成燃气安全事故。

45.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1