一种复合滑动轴承的制作方法

1.本实用新型属于机械技术领域,具体涉及一种耐冲击、高耐腐蚀、长寿命的复合滑动轴承。

背景技术:

2.轴承是装备制造业的重要基础部件,随着高铁、地铁、飞机等轨道交通的快速发展,我国轴承工业发展也处于重要的战略机遇期。在这些特殊场合工作的复合滑动轴承,需要具有以下几项特性:(1)耐冲击,由于轴承的高速度使用环境,产品应具有高韧性、耐冲击、高耐磨的特性;(2)强耐腐蚀,轴承安装多位置裸露,温度多变,湿度较大,需要适应恶劣的环境和多变的气候,对轴承的耐腐蚀能力要求非常高;(3)高防护性,由于使用环境多处于户外和野外环境,会有灰尘、盐水、细砂颗粒、油污等杂物进入功能区域导致轴承失效,所以轴承一定要有很高的防护性;(4)长寿命,特殊工作环境导致了不能频繁维护,这就需要轴承具有长寿命的性能;(5)配套件保护功能,由于和轴承安装的其他配件多是成本较高的零件,更换成本较高,所以特种轴承应具有保护配套件的功能;(6)防脱落,为了防止外圈和安装座孔脱落或者跟转,需要设置防打滑装置。

技术实现要素:

3.有鉴于此,本实用新型提供了一种耐冲击、高耐腐蚀、长寿命的复合滑动轴承,以满足特殊工况对复合滑动轴承的各项需求。

4.本实用新型是通过以下技术手段实现上述技术目的的。

5.一种复合滑动轴承,包括在外圈两侧分别设有的一个密封槽,所述密封槽内安装有密封圈;所述外圈一侧端面设有装球缺口,内圈通过装球缺口装入外圈,装球缺口上安装有密封片;

6.所述外圈和内圈构成球面摩擦副,所述球面摩擦副采用自润滑方式或油润滑方式;

7.所述外圈的外径和内圈的内径进行减摩设计;所述减摩设计包括自润滑减摩、油润滑减摩、涂层减摩、油润滑减摩+涂层减摩。

8.上述技术方案中,所述油润滑方式是在外圈或内圈上设计油槽和油孔,或者在外圈和内圈上同时设计油槽和油孔。

9.上述技术方案中,所述油槽为一道周向槽或者多道周向槽。

10.上述技术方案中,所述油槽还包括一道轴向槽或多道轴向槽。

11.上述技术方案中,所述油槽为交叉槽,所述交叉槽为8字槽、十字交叉槽或田字网格槽。

12.上述技术方案中,在内圈外球面增加减摩涂层或耐磨涂层,或者在外圈内球面增加减摩涂层或耐磨涂层,或者内圈外球面和外圈内球面同时增加减摩涂层,或者内圈外球面和外圈内球面同时增加耐磨涂层,或者内圈外球面增加耐磨涂层同时外圈内球面增加减

摩涂层或者内圈外球面增加减摩涂层同时外圈内球面增加耐磨涂层。

13.上述技术方案中,所述耐磨涂层包括镀铬层或者碳膜涂层或陶瓷涂层。

14.上述技术方案中,所述油润滑方式是:在内圈外球面增加减摩涂层或耐磨涂层,或者在外圈内球面增加减摩涂层或耐磨涂层,或者内圈外球面和外圈内球面同时增加减摩涂层,或者内圈外球面和外圈内球面同时增加耐磨涂层,或者内圈外球面增加耐磨涂层同时外圈内球面增加减摩涂层或者内圈外球面增加减摩涂层同时外圈内球面增加耐磨涂层。

15.上述技术方案中,所述自润滑方式是在外圈内球面表面增加自润滑材料,所述自润滑材料为织物或轴套或fr软带或塑料或树脂或镶嵌式自润滑复合材料。

16.上述技术方案中,所述内圈外球面增加耐磨涂层,所述耐磨涂层包括镀铬层或者碳膜涂层或陶瓷涂层。

17.上述技术方案中,所述自润滑减摩是在外圈的外径或内圈的内径表面压装或粘贴自润滑材料,所述自润滑材料为织物或轴套或fr软带或塑料或树脂或镶嵌式自润滑复合材料。

18.上述技术方案中,外圈外径面或内圈内径面上自带挡边或者外加挡圈。

19.上述技术方案中,所述自润滑材料设计成单法兰结构或双法兰结构。

20.上述技术方案中,所述涂层减摩是通过在外圈的外径或内圈的内径表面增加减摩涂层。

21.上述技术方案中,所述密封圈和密封片的形状为o型密封圈、唇形密封圈或片形密封圈,所述唇形密封圈的截面形状包括y形、v形、u形、l形、s型、框型。

22.上述技术方案中,所述外圈的一端面上设计有连接结构。

23.上述技术方案中,外圈与内圈的合套方式,能替换为:内圈为双剖分结构或外圈为双剖分结构或外圈开缝装配结构或内外圈整体结构。

24.本实用新型的有益效果为:

25.(1)本实用新型中外圈一侧端面设有装球缺口,内圈通过装球缺口装入外圈,保证内圈为整体结构,提高了轴承的耐冲击性;本实用新型还可以选用外圈为双剖分结构、内圈为双剖分结构、外圈开缝装配结构、内外圈整体结构塑性变形等方式进行合套,设计多样性,可以满足多种客户需求;另外,本实用新型轴承的球面摩擦副油润滑方式可以选择减摩涂层或耐磨涂层,内外圈的减摩设计可以选择减摩涂层,能够降低基体的硬度,提高轴承整体的耐冲击性。

26.(2)本实用新型将轴承裸露在外的表面(如外圈端面、连接结构、内圈端面)可以采用镀镍、镀锌镍合金、镀镉、镀锌、镀铬、喷漆、电泳漆、喷塑、磷化、发黑、钝化等处理方式,加强轴承的抗腐蚀性。

27.(3)本实用新型在外圈两侧分别设有的一个密封槽,密封槽内安装有密封圈,外圈一侧端面设有装球缺口,装球缺口上安装有密封片,通过设置密封圈、密封片,能够避免外界杂质进入工作区域,延长轴承的使用寿命;本实用新型中油润滑中油槽设计有多种形状,能够保证润滑充分,延长使用寿命;另外,内外圈可根据需要进行减摩设计,保证客户安装座孔和安装芯轴的长寿命。

附图说明

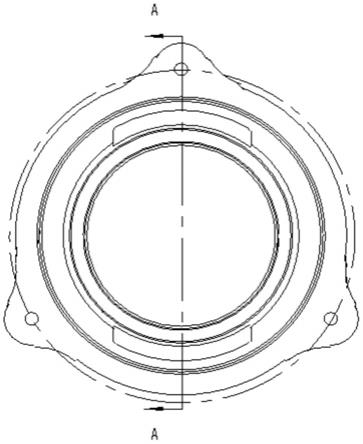

28.图1为本实用新型所述复合滑动轴承的正视图;

29.图2为本实用新型所述复合滑动轴承的剖视图;

30.图3为本实用新型所述外圈结构示意图;

31.图4为本实用新型所述内圈结构示意图;

32.图5为本实用新型所述油槽第一种结构示意图;

33.图6为本实用新型所述油槽第二种结构示意图;

34.图7为本实用新型所述油槽第三种结构示意图;

35.图8为本实用新型所述油槽第四种结构示意图;

36.图9为本实用新型所述油槽第五种结构示意图;

37.图10为本实用新型所述粘贴的自润滑材料示意图;

38.图11为本实用新型所述基体自带挡边示意图;

39.图12为本实用新型所述自润滑材料采用的单法兰结构示意图;

40.图13为本实用新型所述自润滑材料采用的双法兰结构示意图。

41.图中:1-外圈,2-内圈,3-自润滑材料,4a-密封圈,4b-密封片,101-内球面,102-外径, 103-外圈端面,104-连接结构,105-台阶面,106-密封槽,107-油孔,108-油槽,109-装球缺口,201-外球面,202-内径,203-内圈端面。

具体实施方式

42.下面结合附图以及具体实施例对本实用新型作进一步的说明,但本实用新型的保护范围并不限于此。

43.如图1、2、3、4所示,本实用新型一种复合滑动轴承,包括外圈1、内圈2、密封圈4a 和密封片4b,外圈1的内球面101与内圈2的外球面201接触,构成一对球面摩擦副,可以实现摆动和旋转功能;外圈1两侧分别设有一个密封槽106,每个密封槽106内装有一个密封圈4a;外圈1一侧端面设有装球缺口109,内圈2通过装球缺口109装入外圈1,装球缺口109上安装有密封片4b。外圈1的一侧或两侧端面根据实际需求,可设有连接结构104,用于跟安装座孔进行连接,防止轴承外圈1相对安装座孔蠕动或脱落。

44.本实用新型中的合套方式除了采用外圈1设有装球缺口109的方式,也可选用外圈为双剖分结构、内圈为双剖分结构、外圈开缝装配结构、内外圈通过塑性变形加工成整体结构等方式。外圈设计装球缺口的装配方式装配简单,装配后内外圈接触更好、强度更高,可以根据客户的径向和轴向的具体承载方式避开承载区设计装球孔,即不明显降低承载能力的同时兼具易装配性;而外圈双剖分和内圈双剖分针对由于设计空间的原因无法设计装球孔的环境或者承载要求比较高的环境,这两种方式可以通过在剖分区域填充膜片的方式来避免双半圈之间的对磨和错位;对于撑开比不高的产品可以采用外圈开缝的装配方式;而对于承载能力高、高扭矩、接触面积要求高的产品可以采用整体结构塑性变形的装配方式。

45.为了进一步满足高耐腐蚀性,轴承裸露在外的表面(如外圈端面103、连接结构104、内圈端面203)可以采用镀镍、镀锌镍合金、镀镉、镀锌、镀铬、喷漆、电泳漆、喷塑、磷化、发黑、钝化等处理方式加强抗腐蚀性。

46.为了防止外圈1和安装座孔脱落或者跟转,可根据需要在外圈1的一端面上设计连

接结构104。外圈1的连接结构104可设计为法兰等,外圈1装入安装座孔后,通过连接结构104 和安装部件锁死,可以避免外圈和座孔之间的相对蠕动或脱落。

47.外圈1的密封槽106根据具体情况设计在外圈外径面或外圈端面103或外圈的台阶面105 上,密封圈4a和内圈1紧密接触,防止灰尘、泥水、细砂颗粒、湿气进入工作区域内,达到高防护的功能。密封圈4a和密封片4b的形状可以为o型密封圈、唇形密封圈或片形密封圈,唇形密封圈根据截面的形状又可分为y形、v形、u形、l形、s型、框型等。

48.轴承的球面摩擦副采用自润滑和油润滑两种方式。(1)油润滑方式:油润滑的润滑介质是润滑油或润滑脂,为了让润滑介质进入工作区域且充分润滑,需要对外圈、内圈设计油槽 108和油孔107(内圈图中仅在外圈上画出油槽、油孔;油槽、油孔可只设计在外圈或内圈上,或同时设计外圈和内圈上),可以在内球面101、外球面201上设计一道周向槽(图5)或者多道周向槽,还可以在周向槽的基础上再设计一道轴向槽或多道轴向槽(图6),或者直接设计交叉槽(如8字槽(图7)、十字交叉槽(图8)、田字网格槽(图9)等槽型)进行润滑;内圈外球面和外圈内球面可增加减摩涂层或耐磨涂层以增加工作寿命(可以只有内圈外球面增加减摩涂层或耐磨涂层,也可以只有外圈内球面增加减摩涂层或耐磨涂层,还可以是:内圈外球面和外圈内球面同时增加减摩涂层、内圈外球面和外圈内球面同时增加耐磨涂层、内圈外球面增加耐磨涂层同时外圈内球面增加减摩涂层、内圈外球面增加减摩涂层同时外圈内球面增加耐磨涂层),耐磨涂层有镀铬层或者碳膜涂层或陶瓷等;减摩涂层或耐磨涂层可在设计油槽油孔的内外圈上增加,或者单独使用;(2)自润滑方式:需要在外圈内球面表面增加一层自润滑材料,自润滑材料可以为织物或轴套或fr软带或塑料或树脂,还可以是镶嵌式自润滑复合材料,内圈外球面可增加油润滑方式中的耐磨涂层,以增加工作寿命。使用耐磨涂层的同时可以适当降低基体硬度,从而在具有耐磨性的同时具有更好的耐冲击性能。

49.为了保护安装座孔和安装芯轴,外圈1的外径102和内圈2的内径202可根据需要进行减摩设计,减摩设计分为自润滑减摩、油润滑减摩、涂层减摩、油润滑减摩+涂层减摩,外圈 1的外径102和内圈2的内径202可以分别从上述4种减摩设计选择,选择方式上彼此没有约束。(1)油润滑减摩:可以在外圈1的外径102和内圈2的内径202设计油槽和油孔,以使润滑介质进行充分润滑;其中油槽形状可以选用油润滑方式中的某一种;(2)自润滑减摩:可在外圈1的外径102或内圈2的内径202表面压装或粘贴自润滑材料(图10,图1展示的是内圈2的内径202表面压装或粘贴自润滑材料3)进行减摩,自润滑材料可以为织物或轴套或fr软带或塑料或树脂,还可以是镶嵌式自润滑复合材料;自润滑材料和基体之间连接采用压装或粘接等方式,可以防止自润滑材料相对基体(外圈外径面或内圈内径面)移动或脱落;在基体上自带挡边(图11)或者外加挡圈的方式,防止自润滑材料移动,自润滑材料还可设计成如图12的单法兰或图13的双法兰结构;(3)增加涂层减摩:通过在外圈1的外径102或内圈2的内径202表面增加减摩涂层(参见油润滑方式中的减摩涂层),以延长安装座孔和芯轴的使用寿命。

50.所述实施例为本实用新型的优选的实施方式,但本实用新型并不限于上述实施方式,在不背离本实用新型的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1