一种防黏料翻转阀的制作方法

1.本实用涉及沥青加热设备的技术领域,尤其是涉及一种防黏料翻转阀。

背景技术:

2.沥青是由不同分子量的碳氢化合物及其非金属衍生物组成的黑褐色复杂混合物,是高黏度有机液体的一种,多会以液体或半固体的石油形态存在,表面呈黑色,可溶于二硫化碳、四氯化碳。沥青是一种防水防潮和防腐的有机胶凝材料。沥青主要可以分为煤焦沥青、石油沥青和天然沥青三种,沥青主要用于涂料、塑料、橡胶等工业以及铺筑路面等。

3.使用沥青对路面进行铺筑的过程中,需要对沥青进行加热,以提高沥青的黏性,使沥青在路面上的铺筑效果更好。

4.一般的,将沥青放置在一个较大的容器中,对容器进行加热,使沥青的温度升高,但容器过大时,会延长对沥青的加热时间,降低了对道路表面的铺筑效率。

技术实现要素:

5.为了缩短对沥青的加热时间,本技术提供一种防黏料翻转阀。

6.本技术提供的一种防黏料翻转阀,包括容纳箱,所述容纳箱用于容纳沥青,所述容纳箱内设置有分隔板,所述分隔板将所述容纳箱的内腔分隔成至少两个加热腔,所述分隔板上设置有供加热油流通的导油管,所述容纳箱与所述分隔板之间留有供沥青排出的出料口,所述容纳箱上连接有用于封盖所述出料口的密封底板。

7.通过采用上述技术方案,分隔板的设置将容纳箱的内腔分隔成若干个加热腔,小容量的加热腔可以有效缩短对沥青加热所需的时间,同时,若干个加热腔可以进行轮换使用,其中有加热腔中的沥青正在进行加热时,其他的加热腔中已经加热完成的沥青可优先使用进行铺路,可以保证始终有加热完成的沥青可供使用。

8.可选的,所述分隔板设置为倒v形,所述分隔板的尖端朝上设置。

9.通过采用上述技术方案,倒v形的分隔板由于其侧壁为倾斜设置,可以使容纳箱内的沥青更加顺利地从出料口向外出料。

10.可选的,所述容纳箱外设置有封盖罩,所述封盖罩与所述容纳箱之间留有间隔,所述封盖罩上设置有用于驱动所述密封底板转动的驱动组件。

11.通过采用上述技术方案,封盖罩罩设在容纳箱外,可以对容纳箱起到一定保温作用,使导油管对容纳箱的加热效果更好,同时,驱动组件的设置实现了密封底板的自动转动,提高了装置的自动化程度。

12.可选的,所述驱动组件包括侧板,所述侧板与所述容纳箱转动连接,所述密封底板与所述侧板固定连接,所述封盖罩上转动连接有转动轴,所述转动轴与所述侧板固定连接。

13.通过采用上述技术方案,转动轴转动,带动侧板转动,密封底板在侧板的驱动下同步转动,密封底板转动将出料口露出时,实现了沥青的出料。

14.可选的,所述侧板设置有两块,两块所述侧板间隔设置,所述密封底板位于两块所

述侧板之间,所述密封底板同时与两块所述侧板相连接。

15.通过采用上述技术方案,由于容纳箱内的沥青具有一定重量,沥青的重力作用在密封底板上,对密封底板造成一定压力,两块相对设置的侧板同时对密封底板进行支撑固定,可以使密封底板更加稳定地对出料口进行密封。

16.可选的,所述封盖罩上设置有气缸,所述气缸的缸座与所述封盖罩铰接,所述气缸的活塞杆端头设置有转动板,所述转动板与所述气缸的活塞杆端头铰接,所述转动板与所述转动轴固定连接。

17.通过采用上述技术方案,气缸启动,为转动板提供了驱动力,实现了转动板的自动转动,转动板转动的同时,转动轴与转动板相联动,实现了密封底板的自动转动。

18.可选的,所述密封底板的底壁上连接有若干条加强肋板,若干条所述加强肋板间隔设置。

19.通过采用上述技术方案,向容纳箱内倾倒沥青时,沥青直接冲击在密封底板上,加强肋板的设置提升了密封底板的强度,提升了密封底板的抗冲击力,降低了在加注沥青时,密封底板由于冲击作用产生形变的可能性。

20.可选的,所述导油管位于所述分隔板背离所述加热腔的侧壁上,所述导油管呈蛇形设置在所述分隔板上。

21.通过采用上述技术方案,导油管呈蛇形设置增大了导油管与分隔板的接触面积,提升了对沥青的加热效果。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.分隔板的设置将容纳箱的内腔分隔成若干个加热腔,小容量的加热腔可以有效缩短对沥青加热所需的时间,同时,若干个加热腔可以进行轮换使用,其中有加热腔中的沥青正在进行加热时,其他的加热腔中已经加热完成的沥青可优先使用进行铺路,可以保证始终有加热完成的沥青可供使用;

24.2. 封盖罩罩设在容纳箱外,可以对容纳箱起到一定保温作用,使导油管对容纳箱的加热效果更好,同时,驱动组件的设置实现了密封底板的自动转动,提高了装置的自动化程度;

25.3. 导油管呈蛇形设置增大了导油管与分隔板的接触面积,提升了对沥青的加热效果。

附图说明

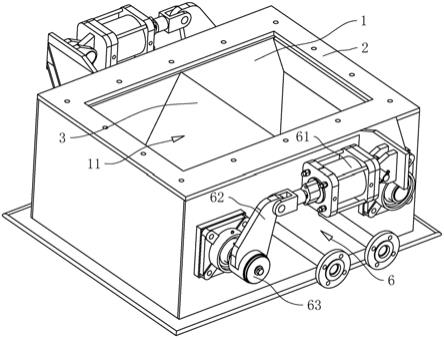

26.图1是用于体现本实施例整体结构的示意图。

27.图2是用于体现本实施例整体结构的示意图(另一视角)。

28.图3是用于体现本实施例整体结构的爆炸示意图。

29.附图标记说明:

30.1、容纳箱;11、加热腔;12、出料口;2、封盖罩;3、分隔板;4、密封底板;5、加强肋板;6、驱动组件;61、气缸;62、转动板;63、转动轴;64、侧板;7、导油管。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开一种防黏料翻转阀。

33.参照图1-3,一种防黏料翻转阀包括用于容纳沥青的容纳箱1,容纳箱1外设置有封盖罩2,容纳箱1以及封盖罩2均为内部中空且两端开口的长方体状,容纳箱1的内腔与封盖罩2的内腔相连通,容纳箱1与封盖罩2之间留有间隔且为固定连接,容纳箱1内设置有分隔板3,分隔板3将容纳箱1的内腔等分成两个加热腔11,分隔板3的下端与容纳箱1的下端围合成出料口12,出料口12设置有两个,两个出料口12关于容纳箱1宽度方向的中心线对称设置,出料口12处设置有密封底板4,封盖罩2上设置有驱动密封底板4转动的驱动组件6,分隔板3上设置有供热油流通的导油管7。

34.参照图1-3,分隔板3将容纳箱1的内腔等分成两个加热腔11,导油管7对分隔板3进行加热,分隔板3温度升高后与沥青进行热传导实现了对沥青的加热,小容量的加热腔11可以有效缩短对沥青加热所需的时间,需要对沥青进行出料时,驱动组件6驱动密封底板4转动,将出料口12露出,实现了沥青的出料。

35.参照图1-3,分隔板3为倒v形,分隔板3的两个端壁与容纳箱1的内腔壁相互贴合,分隔板3的中心线与容纳箱1的中心线相互重合,分隔板3与容纳箱1固定连接出料口12的开口处设置为弧形,密封底板4为弧形板且与出料口12相贴合,密封底板4的长度方向与容纳箱1的宽度方向一致,密封底板4的底壁上固定连接有两条加强肋板5,加强肋板5的长度方向与密封底板4的长度方向一致,两条加强肋板5沿密封底板4的宽度方向间隔设置,加强肋板5采用槽钢。

36.参照图3,倒v形的分隔板3由于其侧壁为倾斜设置,可以使容纳箱1内的沥青更加顺利地从出料口12向外出料;向容纳箱1内倾倒沥青时,沥青直接冲击在密封底板4上,加强肋板5的设置提升了密封底板4的强度,提升了密封底板4的抗冲击力,降低了在加注沥青时,密封底板4由于冲击作用产生形变的可能性。

37.参照图1和图3,驱动组件6设置有两组,两组驱动组件6与两个密封底板4一一对应,两组驱动组件6关于容纳箱1高度方向的中心线呈中心对称设置,驱动组件6设置在封盖罩2沿长度方向的侧壁上。

38.参照图1和图3,驱动组件6包括两块相对设置的侧板64,侧板64竖直设置且与密封底板4相垂直,两块侧板64与密封底板4的两端一一对应,密封底板4同时与两块侧板64固定连接,封盖罩2的侧壁上设置有转动轴63,转动轴63与侧板64相垂直,转动轴63的一端位于封盖罩2外,转动轴63的另一端穿过封盖罩2延伸至封盖罩2内且与侧板64固定连接,封盖罩2的外侧壁上设置有气缸61,气缸61的缸座与封盖罩2相铰接,气缸61的活塞杆水平设置且气缸61的活塞杆端头朝向转动轴63设置,气缸61的活塞杆端头与转动轴63之间通过转动板62相连,转动板62的一端与气缸61的活塞杆端头铰接,转动板62的另一端与转动轴63固定连接。

39.参照图3,气缸61启动,气缸61的活塞杆向外伸出,驱动转动板62转动,转动轴63与转动板62相联动发生转动,密封底板4转动将出料口12向露出,实现了沥青的出料。

40.参照图1和图3,导油管7位于分隔板3背离加热腔11的侧壁上,导油管7的一端为进油口,另一端为出油口,导油管7呈蛇形设置且与分隔板3固定连接。

41.参照图3,导油管7呈蛇形设置增大了导油管7与分隔板3的接触面积,提升了对沥青的加热效果。

42.本技术实施例的实施原理为:施工人员向容纳箱1内倾倒沥青,热油从导油管7的进油端通入导油管7中,流经导油管7的过程中对分隔板3进行加热,分隔板3与沥青进行热传导,实现了对沥青的加热,热油从出油口排出。需要将加热完成的沥青向外排出时,气缸61启动,驱动密封底板4转动,密封底板4将出料口12露出,实现了沥青的出料。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1