一种自适应温感流量调节阀门装置及其3D打印方法

一种自适应温感流量调节阀门装置及其3d打印方法

技术领域

1.本发明属于阀门及流道制备技术领域,更具体地,涉及一种自适应温感流量调节阀门装置及其3d打印方法。

背景技术:

2.温感调节阀是自动化过程控制领域中一种十分重要的调控介质流量、压力等参数控制元件。然而传统的温感调节阀往往存在结构复杂、对实际工况变化反应速度慢、工作时控制温度单一、控制精度不高,存在响应延迟现象、调节能力死板单一、精度不高等一个或多个问题,实际应用中,造成资源的浪费同时伴随着潜在的安全隐患。

3.以现有的蜡式节温器为例,这类传统的温感调节阀门装置结构复杂,对发动机工况变化反应速度慢,在发动机进入突然加速、爬坡等工况时,节温器无法迅速做出反应,发动机冷却液温度会出现较大幅度的波动,不利于发动机寿命、油耗。节温器开启和关闭的过程中存在响应延迟现象,而且控制的精度不高,在工作时经常开闭,产生振荡现象。同时,由于这类传统的温感调节阀门装置无法对冷却液温度波动做出迅速的反应,为了保证发动机工作在安全范围内,只能将其工作温度设置的较低,以留出足够的温度余量保证发动机不会过热,但却由于冷却液温度较低,直接影响了发动机的燃油经济性,不利于节约能源。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本发明提供了一种自适应温感流量调节阀门装置及其3d打印方法,用以解决现有技术无法实现对流体温度波动做出迅速的反应的技术问题。

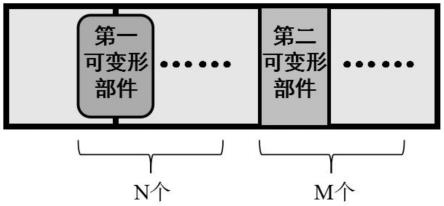

5.为了实现上述目的,第一方面,本发明提供了一种自适应温感流量调节阀门装置,包括:外管和n个第一可变形部件;

6.外管包括依次连接的第一圆管、m个第二可变形部件以及第二圆管;m个第二可变形部件依次连接;

7.其中,m和n均为大于或等于0的整数、且m和n不同时为0;

8.第一可变形部件装配在第一圆管或第二圆管上;

9.第一可变形部件和第二可变形部件的材料为通过伸展收缩训练获得双程形状记忆的镍钛形状记忆合金;

10.第一可变形部件和第二可变形部件分别根据流入的流体温度进行自适应变形,从而改变流道内流体通过的截面积,以此调节流量。

11.进一步优选地,通过调整第一可变形部件的镍钛形状记忆合金的相变温度,来调整第一可变形部件的工作温度。

12.进一步优选地,n个第一可变形部件的工作温度不同。

13.进一步优选地,通过调整第二可变形部件的镍钛形状记忆合金的相变温度,来调整第二可变形部件的工作温度。

14.进一步优选地,m个第二可变形部件的工作温度不同。

15.进一步优选地,第一可变形部件为箭头形结构、伞状结构或扇叶轮结构;箭头形结构和伞状结构的伸展幅度、以及扇叶轮结构中扇叶的倾斜角度根据流体温度的变化发生相应的变化。

16.进一步优选地,第二可变形部件为依次连接的第一锥形管、伸缩管和第二锥形管;

17.第一锥形管的大口端与第一圆管连接;伸缩管为径向伸缩管结构;伸缩管分别与第一锥形管和第二锥形管的小口端连接;第二锥形管的大口端与第二圆管连接。

18.进一步优选地,上述自适应温感流量调节阀门装置采用3d打印技术或4d打印技术一体化制备得到。

19.第二方面,本发明提供了上述自适应温感流量调节阀门装置的3d打印方法,包括以下步骤:

20.s1、基于上述自适应温感流量调节阀门装置的几何结构信息,采用三维建模软件对自适应温感流量调节阀门装置进行建模,得到几何模型;

21.s2、基于上述几何模型,采用选区激光熔化成型技术使镍钛合金球形粉末熔化成型,从而打印得到上述自适应温感流量调节阀门装置;

22.s3、对上述自适应温感流量调节阀门装置中的第一可变形部件和第二可变形部件进行伸展收缩训练,使其获得双程形状记忆。

23.进一步优选地,通过控制打印过程中的粉末成分、激光功率、扫描速度、粉末层厚、扫描间距中的一种或多种,来调整第一可变形部件和第二可变形部件的工作区间。

24.总体而言,通过本发明所构思的以上技术方案,能够取得以下有益效果:

25.1、本发明提供了一种自适应温感流量调节阀门装置,在管道中引入材料为通过伸展收缩训练获得双程形状记忆的镍钛形状记忆合金的第一可变形部件和/或第二可变形部件,由于镍钛形状记忆合金对温度的敏感性,经过伸展收缩训练能够使其的形变与温度之间形成对应关系,使得第一可变形部件和/或第二可变形部件可以根据流入的流体温度发生自适应变形,进而改变流道内流体通过的截面积,以此调节流量,从而实现对流体温度波动做出迅速的反应。

26.2、本发明所提供的自适应温感流量调节阀门装置,可以设计多个第一可变形部件和/或第二可变形部件,且不同部件通过采用不同相变温度的镍钛形状记忆合金材料,大大扩大了自适应温感流量调节阀门装置的工作区间,温度调控范围也更广。

27.3、本发明所提供的自适应温感流量调节阀门装置,避免了传统传统的温感调节阀中温度检测单元、控制单元、机械单元多步骤繁琐工作过程,具有自适应调控的功能和结构极为简单的优点,能够实现流量随温度的灵活调控,调控精度较高。

28.4、在本发明所提供的自适应温感流量调节阀门装置中,第一可变形部件优选为扇叶轮结构,当流体通过扇叶轮结构时,扇叶轮结构的转动可以卸载大部分流体的冲击力,同时可以使得通过扇叶轮结构的流体不会出现局部流体压力差的现象,更加安全可靠。

附图说明

29.图1为本发明实施例1提供的一种自适应温感流量调节阀门装置结构示意图;

30.图2为本发明实施例1提供的第一可变形部件为箭头形结构示意图;其中,(a)为箭

头形结构处于收缩状态时的斜视图;(b)为箭头形结构处于收缩状态时的主视图;(c)为箭头形结构处于收缩状态时的的仰视图;(d)为箭头形结构处于伸展状态时的斜视图;(e)为箭头形结构处于伸展状态时的主视图;(f)为箭头形结构处于伸展状态时的的仰视图;

31.图3为本发明实施例1提供的第一可变形部件为伞状结构示意图;其中,(a)为伞状结构处于收缩状态时的斜视图;(b)为伞状结构处于收缩状态时的主视图;(c)为伞状结构处于收缩状态时的的仰视图;(d)为伞状结构处于伸展状态时的斜视图;(e)为伞状结构处于伸展状态时的主视图;(f)为伞状结构处于伸展状态时的的仰视图;

32.图4为本发明实施例1提供的第一可变形部件为扇叶轮结构示意图;其中,(a)为扇叶轮结构处于收缩状态时的斜视图;(b)为扇叶轮结构处于收缩状态时的主视图;(c)为扇叶轮结构处于收缩状态时的的仰视图;(d)为扇叶轮结构处于伸展状态时的斜视图;(e)为扇叶轮结构处于伸展状态时的主视图;(f)为扇叶轮结构处于伸展状态时的的仰视图;

33.图5为本发明实施例1提供的自适应温感流量调节阀门装置的斜视图;

34.图6为本发明实施例1提供外管中的第二可变形部件示意图;其中,(a)为外管处于收缩状态时的斜视图;(b)为外管处于收缩状态时的主视图;(c)为外管处于收缩状态时的的仰视图;(d)为外管处于伸展状态时的斜视图;(e)为外管处于伸展状态时的主视图;(f)为外管处于伸展状态时的的仰视图;

35.图7为本发明实施例1提供的第一可变形部件(扇叶轮结构)装配在第一圆管或第二圆管时的斜视图;

36.图8为本发明实施例1提供的一种对应的适应温感流量调节阀门装置的使用示意图。

具体实施方式

37.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

38.实施例1、

39.一种自适应温感流量调节阀门装置,如图1所示,包括:外管和n个第一可变形部件;

40.外管包括依次连接的第一圆管、m个第二可变形部件以及第二圆管;m个第二可变形部件依次连接;

41.其中,m和n均为大于或等于0的整数、且m和n不同时为0;

42.当n大于0时,上述第一可变形部件装配在第一圆管或第二圆管上;

43.第一可变形部件和第二可变形部件的材料为通过伸展收缩训练获得双程形状记忆的镍钛形状记忆合金;

44.第一可变形部件和第二可变形部件分别根据流入的流体温度进行自适应变形,从而改变流道内流体通过的截面积,以此调节流量;其中,第一可变形部件和第二可变形部件均可单独调节流道内流体通过的截面积。

45.需要说明的是,可以通过调整第一可变形部件的镍钛形状记忆合金的相变温度,

来调整第一可变形部件的工作温度。可以通过调整第二可变形部件的镍钛形状记忆合金的相变温度,来调整第二可变形部件的工作温度。在其中一种情况下,第一可变形部件和第二可变形部件内不同区域处的镍钛形状记忆合金的相变温度均不相同,对应的不同区域处的工作温度也不相同;可以通过调整第一可变形部件内不同区域处的镍钛形状记忆合金的相变温度,来调整第一可变形部件的工作温度;通过调整第二可变形部件内不同区域处的镍钛形状记忆合金的相变温度,来调整第二可变形部件的工作温度。

46.具体地,由于原始镍钛粉末、成型参数的不同造成成型后镍钛形状记忆合金中的成分、状态不同,其相变温度也不相同;在一种可选实施方式下,上述n为1,m为1,此时,自适应温感流量调节阀门装置包括外管和1个第一可变形部件,第一可变形部件为扇叶轮结构,对应的第一可变形部件成型粉末为ni含量分别为50.4at%,选用选取激光熔化技术,打印参数为激光功率300w-400w、扫描速度:800-1000mm/s、层厚:30μm、扫描间距:120μm。此时由于打印参数的不同使得第一可变形部件中不同的扇叶轮结构的叶片的温度范围为-60℃到5℃一段或多段,整体扇叶轮结构温度范围为-60℃到5℃。第二可变形部件成型粉末为ni含量分别为49.4at%,选用选取激光熔化技术,打印参数为激光功率300w-500w、扫描速度:800-1000mm/s、层厚:30μm、扫描间距:120μm。此时由于打印参数的不同使得第一可变形部件不同部位温度范围为-1℃到77℃一段或多段,整体第二可变形部件温度范围为-1℃到77℃。

47.优选地,上述n个第一可变形部件的工作温度不同,从而扩大自适应温感流量调节阀门装置的工作温度范围。

48.优选地,上述m个第二可变形部件的工作温度不同,从而扩大自适应温感流量调节阀门装置的工作温度范围。

49.进一步地,上述第一可变形部件装配在第一圆管或第二圆管上,通过第一可变形部件的自适应变形来改变流道内流体通过的截面积。上述第一可变形部件可以为箭头形结构、伞状结构或扇叶轮结构;箭头形结构和伞状结构的伸展幅度、以及扇叶轮结构中扇叶的倾斜角度根据流体温度的变化发生相应的变化,从而改变流道内流体通过的截面积,以此调节流量。具体地,如图2所示为第一可变形部件为箭头形结构的示意图,其中,(a)为箭头形结构处于收缩状态时的斜视图;(b)为箭头形结构处于收缩状态时的主视图;(c)为箭头形结构处于收缩状态时的的仰视图;(d)为箭头形结构处于伸展状态时的斜视图;(e)为箭头形结构处于伸展状态时的主视图;(f)为箭头形结构处于伸展状态时的的仰视图。如图3所示为第一可变形部件为伞状结构的示意图;其中,(a)为伞状结构处于收缩状态时的斜视图;(b)为伞状结构处于收缩状态时的主视图;(c)为伞状结构处于收缩状态时的的仰视图;(d)为伞状结构处于伸展状态时的斜视图;(e)为伞状结构处于伸展状态时的主视图;(f)为伞状结构处于伸展状态时的的仰视图。如图4所示为第一可变形部件为扇叶轮结构的示意图;其中,(a)为扇叶轮结构处于收缩状态时的斜视图;(b)为扇叶轮结构处于收缩状态时的主视图;(c)为扇叶轮结构处于收缩状态时的的仰视图;(d)为扇叶轮结构处于伸展状态时的斜视图;(e)为扇叶轮结构处于伸展状态时的主视图;(f)为扇叶轮结构处于伸展状态时的的仰视图。具体地,当第一可变形部件为箭头形结构或伞状结构时,尖头在后插入到外管中,且插入方向与流体流动的方向相同;而当第一可变形部件为扇叶轮结构时,直接将扇叶轮结构放置在外管中,扇叶轮结构整体可以随着流体的流动进行转动;扇叶轮结构的转动

可以卸载大部分流体的冲击力,同时可以使得通过扇叶轮结构的流体不会出现局部流体压力差的现象,更加安全可靠。

50.进一步地,在一种可选实施方式下,自适应温感流量调节阀门装置的斜视图如图5所示;其中,上述第一可变形部件为扇叶轮结构;扇叶轮结构中的扇叶的倾斜角度根据流体温度的变化发生相应的变化。第二可变形部件为依次连接的第一锥形管、伸缩管和第二锥形管;第一锥形管的大口端与第一圆管连接;伸缩管为径向伸缩管结构;伸缩管分别与第一锥形管和第二锥形管的小口端连接;第二锥形管的大口端与第二圆管连接。具体地,如图6所示为外管中第二可变形部件的示意图;其中,(a)为外管处于收缩状态时的斜视图;(b)为外管处于收缩状态时的主视图;(c)为外管处于收缩状态时的的仰视图;(d)为外管处于伸展状态时的斜视图;(e)为外管处于伸展状态时的主视图;(f)为外管处于伸展状态时的的仰视图。

51.在其中一种可选实施方式下,扇叶轮结构直接装配在第一圆管中(也可以装配在第二圆管,这里以装配在第一圆管为例进行描述),其斜视图如图7所示;扇叶轮结构由外径为80~150mm、内径为20~40mm、长为200~300mm的主轴分别和12片长100~300mm的扇叶叶片连接组成;第一圆管和第二圆管外径为240~520mm,壁厚为10~30mm,长为240~400mm。第一圆管与第一锥形管的大口端连接;伸缩管为径向伸缩管结构,分别与第一锥形管以及第二锥形管的小口端连接,尺寸为外直边长100~180mm,外圆弧直径10~50mm。壁厚为10~30mm;第二锥形管的大口端与第二圆管连接,长为240~400mm。

52.优选地,上述自适应温感流量调节阀门装置采用3d打印技术或4d打印技术一体化制备得到。

53.实施例2、

54.本发明实施例1所提供的自适应温感流量调节阀门装置的3d打印方法,包括以下步骤:

55.s1、基于上述自适应温感流量调节阀门装置的几何结构信息,采用三维建模软件对自适应温感流量调节阀门装置进行建模,得到几何模型;

56.具体地,上述三维建模软件可以为magics、ug、proe等三维建模软件;本实施例中,所得的几何模型保存为stl格式文件;

57.s2、基于上述几何模型,采用选区激光熔化成型技术将镍钛合金球形粉末进行熔化成型,从而打印得到上述自适应温感流量调节阀门装置;

58.具体地,实施例中,将保存的stl格式文件输入至选区激光熔化成型设备中,选用镍钛合金材料基板,基板磨平后进行喷砂处理,使得合金粉末可均匀铺在上面,在基板上均匀铺一层厚度约为30μm的镍钛合金球形粉末,其粉末粒径范围为18~54μm。关闭选区激光熔化成型设备中的成形舱门,开启气体循环系统,注入氩气保护气体,使得成形腔内的氧含量低于200ppm,同时将基板预热至100~200℃。当成形舱内氧含量及预热温度达到设定值时,开始激光成形自适应温感流量调节阀门装置,激光功率为100w~400w,扫描速度为300mm/s~1000mm/s,粉末层厚为30μm,扫描间距为120μm。待可变形流道装置成形完毕后,采用线切割将其从基板上切下,进行喷砂除去表面缺陷。

59.s3、对上述自适应温感流量调节阀门装置中的第一可变形部件和第二可变形部件进行伸展收缩训练(优选形状记忆与超弹性复合训练工艺),使其获得双程形状记忆。

60.具体地,对成形完毕的自适应温感流量调节阀门装置采用外力进行一系列伸展-收缩训练,使其获得双程形状记忆能力。

61.优选地,通过控制打印过程中的粉末成分、激光功率、扫描速度、粉末层厚、扫描间距中的一种或多种,来调整第一可变形部件和第二可变形部件的工作区间。

62.需要说明的是,本发明所提供的自适应温感流量调节阀门装置可用于调控介质流量、压力等参数,应用范围较广,如可应用于冷却系统中的节温器,尤其适用于航空航天发动机等使用环境苛刻、使用需求严格的设备中。以应用于冷却系统为例,一种对应的适应温感流量调节阀门装置的使用示意图如图8所示,可以实现:在最低设置温度以下时,阀门装置处于收缩状态或伸展状态,正常工作;当温度达到最低设置温度后,阀门装置会自适应的根据冷却液温度进行一定程度的变形(如第一锥形管、伸缩管、第二锥形管的伸展或收缩,箭头形结构或伞状结构的伸展幅度变化、或是扇叶倾斜角度的变化)来改变流道的截面积,以此调节进入散热器的水量,调节冷却系统的散热能力,保证发动机工作在合适的温度范围内。基于此,本发明所提供的自适应温感流量调节阀门装置具有结构简单、响应速度快、具有自适应的功能、温度敏感性高,调控精度高,调控能力灵活、工作温度区间和调控范围广、调控过程更加稳定的优点,使用过程中冷却液温度不会出现较大幅度的波动,可以有效的根据不同温度调整阀门的流通截面积,从而可根据设备运行工况改变运行策略,实现冷却液流量精确控制,提高了发动机的燃油经济性,达到了节能效果。此外,可以采用3d或4d打印先进制造技术,解决自适应温感流量调节阀门装置复杂结构的一体化成形,具有成形效率高、成形成本低的优势;另外,所采用的镍钛形状记忆合金具有抗氧化、耐腐蚀等特性,使用寿命也会有所提升。

63.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1