一种电磁阀体和双向电磁阀的制作方法

1.本发明涉及流体控制技术领域,具体涉及一种电磁阀体和双向电磁阀。

背景技术:

2.双向电磁阀可以实现双向流动,即可以从一个接口进入,另一个接口流出,也可以反向流动。

3.双向电磁阀包括动铁芯和静铁芯,在线圈部件通电时,产生电磁力,动铁芯向静铁芯移动,离开阀口,以打开阀口;线圈部件断电时,电磁力消失,动铁芯在弹簧的回复力下远离静铁芯,从而靠近阀口以封堵阀口,实现闭阀。在开阀向闭阀转换时,根据流向的不同,高压侧的流体可能给动铁芯反向作用力,弹簧的回复力需要克服该反向作用力,弹簧需要设计出足够的刚度,以保证闭阀的顺利进行;闭阀时,弹簧依然保持压缩状态,以将动铁芯部件抵压在阀口位置,则在闭阀向开阀转换时,线圈部件的电磁力需要克服弹簧的回复力,由于弹簧的刚度较大,线圈部件需要设计较大尺寸,不利于双向电磁阀的结构小型化。

技术实现要素:

4.本技术提供一种电磁阀体,包括动铁芯部件和静铁芯部件,以及位于二者之间的第一弹簧和第二弹簧,所述动铁芯部件靠近所述静铁芯部件移动并吸合时,所述第一弹簧和所述第二弹簧压缩,闭阀时,仅所述第一弹簧压缩;所述第二弹簧的刚度大于所述第一弹簧的刚度;

5.且,所述第二弹簧外套所述第一弹簧,所述第二弹簧和所述第一弹簧之间具有径向间距,所述动铁芯部件具有朝向所述静铁芯部件的第一端面,所述第一端面设有台阶沉孔,所述第一弹簧的一端抵接所述台阶沉孔的底壁,所述第二弹簧的一端抵接所述台阶沉孔的台阶面。

6.在一种具体实施方式中,所述静铁芯部件具有朝向所述动铁芯部件的第二端面,所述第二端面设有限位孔,所述第一弹簧的另一端抵接所述限位孔的底壁。

7.在一种具体实施方式中,所述第二弹簧的另一端能够抵接所述静铁芯部件的所述第二端面。

8.在一种具体实施方式中,闭阀时,所述第一端面和所述第二端面在轴向上具有第一预设距离,所述第二弹簧与所述静铁芯的所述第二端面在轴向上具有第二预设距离,所述第二预设距离和所述第一预设距离的比值范围为1/3-2/3。

9.在一种具体实施方式中,所述限位孔以及所述台阶沉孔中,至少一者的开口位置的内壁为锥形壁。

10.在一种具体实施方式中,所述第一弹簧的直径小于所述台阶沉孔的小孔孔径以及所述限位孔的孔径,且差值范围均为0.1mm-0.2,mm。

11.在一种具体实施方式中,所述第二弹簧的直径和所述第一弹簧的直径差值范围为0.4mm-0.6mm。

12.在一种具体实施方式中,所述第二弹簧的直径小于所述台阶沉孔的大孔孔径,且差值范围为0.1mm-0.2,mm。

13.在一种具体实施方式中,所述第二弹簧的刚度为所述第一弹簧刚度的4-6倍。

14.本技术还提供一种双向电磁阀,包括上述任一项所述的电磁阀体,还包括线圈部件。

15.本技术的电磁阀体设置第二弹簧,可以在从开阀向闭阀转换之初,提供较大的克服进口压力的回复力,而第一弹簧的刚度设置仅需满足在闭阀时提供满足要求的闭阀力即可,即第一弹簧的刚度可以减小;而从闭阀向开阀转换之初,由于第二弹簧并未压缩,电磁力克服的弹力只包括第一弹簧的弹力,而无需克服第二弹簧的弹力,这样线圈部件提供的电磁力的需求减小,故而可以减小线圈部件的结构尺寸,减少电磁阀体空间占用率和电磁阀体制作成本。而通过设置台阶沉孔,对第一弹簧、第二弹簧进行限位布置,可防止两个弹簧干涉、摩擦,以使两根弹簧的设置成为可能,并保证电磁阀体的可靠性和延长使用寿命。

附图说明

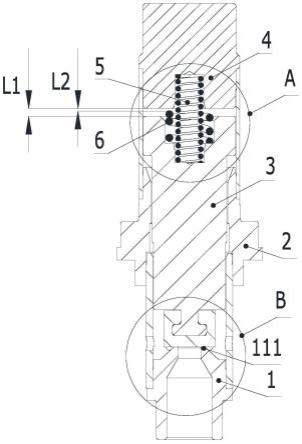

16.图1为本技术实施例中电磁阀体的结构示意图;

17.图2为图1中阀座芯部件的示意图;

18.图3为图1中动铁芯部件的示意图;

19.图4为图1中电磁阀体处于开阀状态的示意图;

20.图5为图1中a部位的放大图;

21.图6为图1中b部位的放大图;

22.图7为图1中静铁芯部件的示意图。

23.图1-7中附图标记如下:

24.1-阀座芯部件;11-阀座芯;111-密封面;11a-通道;12-阀座芯套管;

25.2-阀座部件;21-阀座;22-套管;

26.3-动铁芯部件;3a-动铁芯主体;3b-密封部件;31-台阶沉孔;311-大孔;312-小孔;311a-第一锥形壁;312a-第二锥形壁;32-第一端面;

27.4-静铁芯部件;41-限位孔;411-底壁;41a-第三锥形壁;42-第二端面;

28.5-第一弹簧;

29.6-第二弹簧。

具体实施方式

30.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

31.请参考图1,图1为本技术实施例中电磁阀体的结构示意图,图1中的电磁阀体处于闭阀状态。

32.本实施例提供一种电磁阀体,包括阀座芯部件1、阀座部件2、动铁芯部件3和静铁芯部件4,以及位于动铁芯部件3和静铁芯部件4之间的第一弹簧5以及第二弹簧6。如图1所示,阀座部件2具体包括阀座21和套管22,阀座芯部件1包括阀座芯11和阀座芯套管12,静铁芯部件4的部分插接在套管22内,并与套管22固定,阀座芯套管12的部分插接在阀座21内并

固定,即静铁芯部件4、阀座部件2、阀座芯部件1同轴连接固定,动铁芯部件3位于阀座部件2和阀座芯部件1内。

33.再请看图2、3,图2为图1中阀座芯部件1的示意图;图3为图1中动铁芯部件3的示意图。

34.阀座芯11设有轴向贯通的通道11a,通道11a的上端开口为阀口,阀座芯11的上端面形成密封面111,动铁芯部件3具体为分体结构,包括动铁芯主体3a和密封部件3b,动铁芯主体3a的下端设有t型端部,密封部件3b设有t型孔,以和t型端部套设定位,密封部件3b可以是弹性材质制成的密封塞结构,以具备较好的密封性能。动铁芯部件3下端的密封部件3b的端面抵压到阀座芯11的密封面111时,可以封堵阀口,密封部件3b的端面脱离密封面111,则阀口打开。

35.该电磁阀体和线圈部件(图中未示出)配套使用,线圈部件通常环绕电磁阀体设置,当线圈部件通电时,在电磁阀体的周围形成磁场,动铁芯部件3在电磁力的作用下可向靠近静铁芯部件4的方向移动,在图1中即沿轴向向上移动,动铁芯部件3带动其密封部件3b脱离阀口,阀口打开而处于图4所示的开阀状态,图4为图1中电磁阀体处于开阀状态的示意图。当线圈部件断电时,线圈部件形成的磁场消失,动铁芯部件3在第一弹簧5、第二弹簧6的回复力作用下,远离静铁芯部件4而下移,带动其密封部件3b靠近并最终抵压在阀座芯部件1的密封面111,实现阀口的封堵,从而再次处于图1所示的闭阀状态。

36.图2中,阀座芯部件1设有开孔12a,开孔12a具体设置在阀座芯套管12,本实施例中的电磁阀体为双向电磁阀的阀体,则流体可经开孔12a进入阀座芯部件1的腔体内,并在阀口打开时,流向阀座芯部件1的通道11a,或者,流体也可以从通道11a进入,并在阀口打开时,流向阀芯座部件1的阀芯座套管12的腔体内并从开孔12a流出,即实现双向流动。

37.需要强调的是,本实施例中提供回复力以带动动铁芯部件3靠近阀口移动的弹簧包括第一弹簧5和第二弹簧6,且当线圈部件通电时,动铁芯部件3向靠近静铁芯部件4方向移动并与静铁芯部件4吸合,即动铁芯部件3向静铁芯部件4移动至最大行程后,第一弹簧5和第二弹簧6均压缩,且压缩量最大,如图4所示,而线圈部件断电以闭阀时,仅第一弹簧5压缩提供闭阀的弹力,而第二弹簧6并不受压,处于自由状态,如图1所示,第二弹簧6的上端面不与其他部件接触。并且,第二弹簧6的刚度设置为大于第一弹簧5的刚度。

38.请继续参考图1、4,并结合图5理解,图5为图1中a部位的放大图。

39.如上所述,本实施例中第一弹簧5和第二弹簧6各自独立设置,且在动铁芯部件3沿轴向移动的过程中,压缩状态并不一致,为保证第一弹簧5和第二弹簧6发挥各自功能而互不干涉,如图5所示,第二弹簧6的直径大于第一弹簧5的直径,第二弹簧6外套第一弹簧5,第二弹簧6和第一弹簧5之间具有径向间距,以限制第一弹簧5和第二弹簧6在变形过程中相互干涉和产生摩擦。第二弹簧6的直径和第一弹簧5的直径差值范围可以为0.4mm-0.6mm,当然,根据弹簧的型号尺寸以及压缩变形量等要求,该差值范围也可以调整。

40.进一步地,如图2所示,动铁芯部件3具有朝向静铁芯部件4的第一端面32,第一端面32设有台阶沉孔31,图5中,第一弹簧5的一端抵接台阶沉孔31的底壁314,第二弹簧6的一端抵接台阶沉孔31的台阶面313,即将第一弹簧5限制在台阶沉孔31的小孔312,将第二弹簧6限制在台阶沉孔31的大孔311,这样以进一步保证第一弹簧5和第二弹簧6保持必要的径向间距而互不干涉。

41.另外,第一弹簧5刚度较小且需要始终压缩,为此设置将其设置为具有更多的圈数和长度,此时,将第一弹簧5的直径设置为较小,则台阶沉孔31的小孔312可以作为第一弹簧5的限位腔,这样在动铁芯部件3上加工的台阶沉孔31占据空间小,对动铁芯部件3的磁通面积不会造成影响,如图4所示,动铁芯部件3的上端具有台阶,将动铁芯部件3的动铁芯主体3a分为大径部分3a1和小径部分3a2,大径部分3a1与阀座组件2的套管的内壁配合,小径部分3a2与阀座部件2的阀座的内壁以及阀芯座部件1的套管的内壁配合,而台阶沉孔31的大孔311开设于动铁芯部件3的大径部分3a1,台阶沉孔31的小孔开设于动铁芯部件3的小径部分3a2,这样的分布又进一步避免或者减少对动铁芯部件3磁通面积的影响。

42.本实施例中设置第一弹簧5和第二弹簧6,第二弹簧6在初始状态下无弹簧力作用于动铁芯部件3,仅第一弹簧5压缩,当线圈部件通电的瞬间,线圈部件产生电磁力,动铁芯部件3在电磁力的作用下,克服第一弹簧5的回复力,向上移动以靠近静铁芯部件4,动铁芯部件3持续向上移动,静铁芯部件4具有朝向动铁芯部件3的第二端面42,当动铁芯部件3移动一定行程后,第二弹簧6的上端面与静铁芯部件4的第二端面42开始接触,而随着动铁芯部件3的上移,动铁芯部件3与静铁芯部件4之间的距离减小,电磁力变大,且动铁芯部件3向上移动的过程中,在电磁力的作用下,具有一定的动能,所以在增大的电磁力及动能的作用下,动铁芯部件3可以同时克服第一弹簧5和第二弹簧6产生的作用力,继续向上移动,直至动铁芯部件3的第一端面32与静铁芯部件4的第二端面42抵接,处于开阀状态。

43.当阀座芯部件1的通道11a作为进口,则通道11a内为高压,且电磁阀体处于开阀状态时,线圈部件断电瞬间,电磁阀体上的电磁力消失,动铁芯部件3在第一弹簧5和第二弹簧6的共同作用力下克服进口高压流体作用在动铁芯部件3上向上的力,而向下移动,向下移动的行程和第二弹簧6的压缩量相等时,继续向下移动,则第二弹簧6的上端面与静铁芯部件4的第二端面42会脱离,在脱离的瞬间,第二弹簧6的作用力消失,此时仅依靠第一弹簧5的作用力实际上不足以克服进口压力作用在动铁芯部件3上的反向作用力,但是动铁芯部件3在刚刚的移动过程中可获得较大的加速度,已经得到较大的动能,所以动铁芯部件3在动能及第一弹簧5的作用力下,继续移动,克服动铁芯部件3向上的反向作用力,至其密封部件3b与阀口的密封面111接触,关闭阀口。

44.闭阀时,可参考图6理解,图6为图1中b部位的放大图。

45.此时通道11a高压侧作用在密封部件3b的面积为阀口的面积s1,而阀口打开时,高压侧流体作用在密封部件3b的面积为密封部件3b下端面的面积s2,显然s2大于s1,因此当密封部件3b闭阀后,虽然动铁芯部件3停止移动,动能消除,但是由于受力面积减小为s1,故仅第一弹簧5的压缩弹力即可克服高压侧的流体反作用力,而使密封部件3b可以可靠地抵压阀口实现密封。

46.可见,本实施例中由于第二弹簧6的引入,可以在从开阀向闭阀转换之初,提供较大的克服进口压力的回复力,而第一弹簧5的刚度设置仅需满足在闭阀时提供满足要求的闭阀力即可,即第一弹簧5的刚度可以减小;而从闭阀向开阀转换之初,由于第二弹簧6并未压缩,电磁力克服的弹力只包括第一弹簧5的弹力,而无需克服第二弹簧6的弹力,这样线圈部件提供的电磁力的需求减小,故而可以减小线圈部件的结构尺寸,减少电磁阀体空间占用率和电磁阀体制作成本。而通过设置台阶沉孔31,对第一弹簧5、第二弹簧6进行限位布置,可防止两个弹簧干涉、摩擦,以使两根弹簧的设置成为可能,并保证电磁阀体的可靠性

和延长使用寿命。

47.当流体从开孔12a进入,从通道11a流出时,通道11a为低压侧,从开阀向闭阀转换时,无需克服高压流体的反向作用力,上述的设置依然是满足要求,即本实施例的设置方式满足双向流通要求。当然,本实施例中的电磁阀体不限于是双向电磁阀,单向电磁阀也可以适用。

48.进一步地,如图7所示,图7为图1中静铁芯部件4的示意图。

49.静铁芯部件4具有朝向动铁芯部件3的第二端面42,第二端面42设有限位孔41,第一弹簧5的另一端抵接限位孔41的底壁,即第一弹簧5的两端分别抵接在台阶沉孔31的底壁313和限位孔41的底壁411,这样可以更好地限制第一弹簧5的位置,防止其与第二弹簧6发生干涉和摩擦,而且,第一弹簧5在电磁阀体工作过程中始终处于压缩状态,两端限位也更利于其位置的稳定。

50.本实施例中,第二弹簧6的一端抵接在台阶沉孔31的台阶面314,另一端则能够在开阀时抵接到静铁芯部件4的第二端面42。第二弹簧6仅在开阀一定行程之后才抵压到静铁芯部件4,使其直接抵接在静铁芯部件4的第二端面42可以满足定位要求,加工也较为简单。当然,在静铁芯部件4的第二端面42设置出环形槽结构,以限制静铁芯部件4在开阀状态下的抵接限位也可以。

51.如图1所示,本实施例中,动铁芯部件3的第一端面32和静铁芯部件4的第二端面42在轴向上具有第一预设距离l1,第二弹簧6的上端面与静铁芯部件4的第二端面42在轴向上具有第二预设距离l2,其中,第二预设距离l2和第一预设距离l1的比值范围为1/3-2/3。第二预设距离l2小于第一预设距离l1,以保证第二弹簧6的上端面突出于动铁芯部件3的第一端面32,确保第二弹簧6未全部位于台阶沉孔31内,从而可以抵压到静铁芯部件4的第二端面42,第二预设距离l2为第一预设距离的1/3-2/3,则可以保证动铁芯部件3向上移动一定距离后,第二弹簧6的上端面才可以接触到静铁芯部件4的第二端面42。

52.如图所示,限位孔41以及台阶沉孔31中,至少一者的开口位置的内壁为锥形壁。限位孔41具有一个开口,台阶沉孔31的大孔311和小孔312均具有开口位置,分别设置出第一锥形壁311a、第二锥形壁312a和第三锥形壁41a。第一弹簧5、第二弹簧6会频繁地压缩变形,产生轴向位移,设置锥形壁可以减少第一弹簧5、第二弹簧6变形过程中在开口位置的磨损。

53.本实施例中,第一弹簧5的直径小于台阶沉孔31的小孔312孔径以及限位孔41的孔径,且差值范围可以均为0.1mm-0.2mm,该差值范围即第一弹簧5与台阶沉孔31、限位孔41的设计间隙。弹簧压缩时外径会增加,该差值范围可以允许第一弹簧5的压缩变形,又满足台阶沉孔31和限位孔41对第一弹簧5的限位功能。差值过大,第一弹簧5的限位不稳容易晃动,差值过小,可能会影响到第一弹簧5的压缩变形,本实施例中的第一弹簧5的压缩量比较小,外径变化很小,设计间隙相对较小。同样,第二弹簧6的直径小于台阶沉孔31的大孔311孔径,且差值范围为0.1mm-0.2mm。前述提到第二弹簧6的直径和第一弹簧5的直径差值范围可以为0.4mm-0.6mm,当弹簧直径差值取大值时,则上述的设计间隙也取大值,当弹簧直径差值取小值时,则设计间隙也取小值。

54.另外,本实施例中第二弹簧6的刚度可以为第一弹簧5刚度的4-6倍,以在线圈部件断电、电磁力消失时,提供足够大的回复力,以克服流体作用在动铁芯部件3上的反向作用力,则第二弹簧3的刚度在提供闭阀弹力的前提下将刚度设计地尽量地小,则线圈部件的尺

寸也就可以尽量地缩小。

55.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1