一种船用LNG输送管道

一种船用lng输送管道

技术领域

1.本发明涉及lng运输船技术领域,具体涉及一种船用lng输送管道。

背景技术:

2.我们知道,lng(液化天然气)是一种被广泛应用的高效、清洁能源,通常,lng的远距离运输是依靠 lng运输船实现的。随着双燃料发动机的问世,现有的lng运输船及平台工作船越来越多地采用双燃料发动机,具体地,双燃料发动机除了采用原有的柴油、重油等燃料以外,还可以燃用天然气。也就是说,低温的lng(-162℃)通过管路输送到双燃料发动机燃烧做功。我们知道,由于天然气具有易燃易爆特点,所以在船舶上应用时通常采用双壁管供气的方式,双壁管包括内管和外管,在内管和外管之间设有管夹,使内管和外管保持相对固定并保持同心状态,其中的内管用于输送低温的lng燃料,而外管用于监测内管的气体泄漏。可以理解的是,由于内管在工作时会产生极大的温差,在热胀冷缩的作用下,内管与管夹之间极易在双壁管实际工作时产生松动,继而造成内管与管夹之间的振动,严重时,甚至会造成内管的损坏。

技术实现要素:

3.本发明的目的是为了提供一种双壁管型的船用lng输送管道,能有效地避免因热胀冷缩造成的内管与管夹之间的松动,提升双壁管的强度。

4.为了实现上述目的,本发明采用以下技术方案:一种船用lng输送管道,包括内管、外管、连接内管和外管的管夹、与外管连通的换气装置,所述管夹包括紧贴外管内侧壁的外环、包裹内管外侧壁的内环,连接在外环和内环之间的若干径向支撑件,所述径向支撑件在周向上均匀分布,所述输送管道包括一个装配状态、一个输送lng的工作状态,当输送管道处于装配状态时,所述内环与内管之间、所述外环与外管之间具有一个配合间隙t1;当输送管道处于工作状态时,所述内环与内管之间、所述外环与外管之间具有一个配合间隙t2,并且0.1mm≤t1- t2≤0.2mm。

5.和现有技术相类似地,本发明的船用lng输送管道包括内管、外管、连接内管和外管的管夹、与外管连通的换气装置,这样,当输送lng的内管有轻微泄漏时,泄漏的lng会集中在外管内,然后可通过换气装置将泄漏的lng向外抽出,避免输送管道发生起火、甚至爆炸等事故。当然,向外抽出的lng可定期或不定期地直接排放到大气中,或者进行回收处理。由于该技术纯属现有技术,在此不做详细的展开和描述。如同在背景技术中所述,输送管道包括一个常温的装配状态、一个输送lng时的超低温工作状态,而内管、外管、管夹的装配实在常温的装配状态下进行的,但是输送管道的实际使用是在超低温的工作状态下进行的。也就是说,输送管道的装配状态和工作状态存在巨大的温差。为此,本发明使内环与内管之间、外环与外管之间在常温的装配状态时具有一个配合间隙t1,从而可形成间隙配合,也就是说,该配合间隙t1是图纸设计时预定的间隙,以方便内环与内管之间、外环与外管之间的装配,进而有利于输送管道的整体装配和连接。由于输送管道的装配状态和工作状态之间

存在巨大的温差,在热胀冷缩效应的作用下,内管、内环、外环、外管会有不同程度的收缩。收缩后的内环与内管之间、外环与外管之间会形成一个缩小的配合间隙t2,本发明创造性地将t1与t2的差——即配合间隙的缩小量,控制在如下范围:0.1mm≤t1- t2≤0.2mm,以便在确保具有足够的配合间隙t1、继而方便装配的基础上,并尽量缩小配合间隙t2,避免在工作状态管夹与内管、外管之间因松动而产生振动。

6.当t1- t2<0.1mm时,会因为过小的配合间隙t1而导致管夹与内管、外管之间装配的困难、或者因过大的配合间隙t2而导致工作状态时的管夹与内管、外管之间因松动而产生振动。当t1- t2>0.2mm,会因为配合间隙t1过大导致工作状态的输送管道难以因收缩而将配合间隙t1缩小至合适的尺寸,进而导致管夹与内管、外管之间因间隙过大而松动、进而产生振动。

7.作为优选,所述内环的热膨胀系数大于内管的热膨胀系数,所述外管的热膨胀系数大于外环的热膨胀系数。

8.可以理解的是,因为内环的热膨胀系数大于内管的热膨胀系数,这样,当输送管道从装配状态转换到工作状态时,内环的收缩会大于内管的收缩,从而有利于内环紧缩在内管上,相类似地,因为外管的热膨胀系数大于外环的热膨胀系数,这样,当输送管道从装配状态转换到工作状态时,外管的收缩会大于外环的收缩,从而有利于外环与外管形成紧配合,避免管夹与外管、内管之间产生松动。

9.作为优选,所述内环包括在轴向上贴靠在一起的前内环、后内环,所述前内环包括二个圆心角为180

°

的半内环,所述后内环包括二个圆心角为180

°

的半内环,前内环的两个半内环拼接缝与后内环的两个半内环拼接缝呈90

°

交叉,前内环与后内环可拆卸连接,所述径向支撑件的外端与外环相连接,所述内环上设有跨接在前内环和后内环上的连接柱套,所述径向支撑件的内端适配在连接柱套内。

10.本发明创造性地使内环包括在轴向上贴靠在一起的前内环、后内环,并且前内环和后内环都包括二个圆心角为180

°

的半内环。也就是说,整个内环包括4个半内环。由于前内环的两个半内环拼接缝与后内环的两个半内环拼接缝呈90

°

交叉,并且前内环与后内环可拆卸连接。因此,需要将内环装配到内管上去时,可先将前内环的两个半内环方便地从上下两侧套接到内管上,然后将后内环的两个半内环方便地从左右两侧套接到内管上,再使前内环与后内环形成可拆卸连接形成一个整体的内环。也就是说,即使内环与内管之间设置较小的配合间隙,我们也可将内环方便地装配到内管上去。特别是,无论内管有多长,我们都可将内环在内管长度方向的任意位置装配到内管上。

11.此外,径向支撑件的外端与外环相连接。也就是说,装配时,先使径向支撑件的外端与外环连接在一起。还有,所述内环上设有跨接在前内环和后内环上的连接柱套,也就是说,在前内环和后内环上分别具有半个连接柱套。当我们将前内环的两个半内环从上下两侧套接到内管上时,前内环上的半个连接柱套一侧呈敞开状态,我们可方便地使径向支撑件的内端适配定位到前内环上的半个连接柱套内,然后将后内环的两个半内环从左右两侧套接到内管上,再使前内环与后内环形成可拆卸连接形成一个整体的内环,此事后内环上的半个连接柱套与前内环上的半个连接柱套拼接形成一个完整的连接柱套,径向支撑件的内端则可靠地定位在连接柱套内。

12.需要说明的是,前内环与后内环之间可通过螺钉、或者紧配合的销钉等形成可拆

卸连接。

13.作为优选,所述后内环包括套设在内管上的环体、由环体的前端轴向延伸形成的连接套,从而使后内环的轴向截面呈凸字形,所述前内环的中心设有连接通孔,所述连接套穿过连接通孔后与固定螺母螺纹连接。

14.当我们需要使后内环与前内环连接在一起时,可将后内环中心的连接套穿过前内环中心的连接通孔,然后用固定螺母与连接套螺纹连接,即可使后内环与前内环可靠地连接在一起。当然,由于前内环和后内环都包括二个半内环,因此,后内环上的连接套是分别形成在二个后内环的半内环上的,而前内环上的连接通孔则是分别形成在二个前内环的半内环上的。也就是说,二个后内环的半内环上分别具有圆心角为180

°

的半个连接套,二个前内环的半内环上分别具有圆心角为180

°

的半个连接通孔。

15.作为优选,所述内环包括外面的环套、适配在环套内的螺旋弹簧,所述螺旋弹簧由长片条弯曲制成,从而使长片条的厚度为所述螺旋弹簧的外径和内径差的二分之一,所述螺旋弹簧的外径和内径差在0.4mm-0.6mm之间,环套上设有若干沿轴向延伸的切缝,所述切缝在周向上均匀分布,需要装配螺旋弹簧和环套时,先用一个内撑件撑大环套,此时的切缝呈中间大、两头小的梭形,然后将螺旋弹簧从一端塞进环套内,内撑件从环套另一端抽出,直至螺旋弹簧完全塞进环套内,此时的螺旋弹簧与内管之间形成配合间隙t1;需要装配内环与内管时,将内环套设在内管上,向外抽出螺旋弹簧,环套弹性收缩而套紧在内管上,此时的环套与内管之间形成配合间隙t2。

16.在本方案中,我们创造性地使内环包括外面的环套、适配在环套内的螺旋弹簧,并且环套上设有若干沿轴向延伸的切缝,从而使环套形成具有弹性伸缩的结构。这样,我们可先用一个内撑件撑大环套,然后将螺旋弹簧从一端塞进环套内,当内撑件从环套另一端抽出时,即可使螺旋弹簧完全塞进环套内,此时的螺旋弹簧与内管之间形成较大的配合间隙t1,以便将内环方便地套设在内管上。接着,我们只需向外抽出螺旋弹簧,环套弹性收缩而套紧在内管上,确保环套与内管之间形成较小的配合间隙t2。当然,环套应采用具有较大弹性的材料。例如,环套可以是薄壁金属套管、甚至是塑胶或者橡胶套管。

17.作为优选,所述外管包括若干段拼接单元,在拼接单元的端部设有梳子状对接条,在2-4条对接条的端部设有向外弯折的限位凸起,相邻的拼接单元之间的对接条错位布置并相互对插,从而在前后的限位凸起之间形成连接区,在连接区外面套设有由硅橡胶或者乙丙橡胶制成的密封套。

18.本发明的外管包括若干段拼接单元,并在拼接单元的端部设有梳子状对接条,因此,在相邻的对接条之间形成对插槽。特别是,在其中的2-4条对接条的端部设有向外弯折的限位凸起。也就是说,该对接条弯折成l形。这样,我们可根据实际需要方便地设置各拼接单元的长度,当前后相邻的拼接单元在轴向上连接在一起时,两个拼接单元的端部的对接条错位布置并相互对插,从而在前后相邻的拼接单元的限位凸起之间形成连接区。也就是说,此时第一个拼接单元的对接条位于第二拼接单元的对插槽内。此时,套设在连接区外面的密封套既可使相邻的拼接单元连接在一起,又可确保连接区的密封。特别是,密封套由硅橡胶或者乙丙橡胶制成,既可使其具有足够的弹性,又可使其具有比拼接单元更大的热膨胀系数,当内管输送lng而处于工作状态时,低温使密封套产生极大的收缩而套紧在连接区上,因而有利于提升连接区的密封性能。

37、螺旋弹簧 4、固定螺母。

具体实施方式

34.下面结合附图与具体实施方式对本发明做进一步的描述。

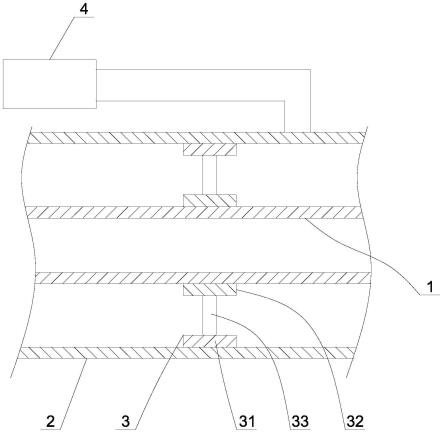

35.如图1所示,一种船用lng输送管道,包括内管1、外管2、连接内管和外管的若干管夹3、与外管连通的换气装置,所述管夹在输送管道的周向上间隔设置,所述管夹包括紧贴外管内侧壁的外环31、包裹内管外侧壁的内环32,连接在外环和内环之间的若干径向支撑件33,所述径向支撑件在周向上均匀分布,以使外管和内管可保持同轴状态,并在外管和内管之间形成排气通道。所述输送管道包括一个常温的装配状态、一个输送lng超低温的工作状态,当输送管道处于装配状态时,所述内环与内管之间、所述外环与外管之间具有一个较大的配合间隙t1,以方便内环与内管之间、外环与外管之间的装配,进而有利于输送管道的整体装配和连接。当输送管道处于工作状态时,在热胀冷缩效应的作用下,内管和内环、外管和外环会有不同程度的收缩,从而在所述内环与内管之间、所述外环与外管之间形成一个较小的配合间隙t2,以避免在工作状态下,管夹与内管、外管之间因松动而产生振动。需要说明的是,内管优选地可采用不锈钢制成。输送管道在输送lng时,lng是从内管中流通的,当输送lng的内管有轻微泄漏时,泄漏的lng会集中在外管内,然后可通过换气装置将泄漏的lng向外抽出,避免输送管道发生起火、甚至爆炸等事故。

36.此外,我们可将t1与t2的差——即配合间隙的缩小量,控制在如下范围:0.1mm≤t1- t2≤0.2mm,以便在确保具有足够的配合间隙t1、继而方便装配的基础上,尽量缩小配合间隙t2,避免在工作状态管夹与内管、外管之间因松动而产生振动。

37.需要说明的是,配合间隙t2的优选值为0mm。

38.作为一种优选方案,内管和内环、外管和外环可采用具有不同热膨胀系数的材料,具体地,我们可使内环的热膨胀系数大于内管的热膨胀系数,外管的热膨胀系数大于外环的热膨胀系数。当输送管道从装配状态转换到工作状态时,内环的收缩会大于内管的收缩,从而有利于内环紧缩在内管上,而外管的收缩会大于外环的收缩,从而有利于外环与外管形成紧配合,避免管夹与外管、内管之间产生松动。

39.优选地,如图2、图3所示,所述内环包括在轴向上贴靠在一起的前内环34、后内环35,所述前内环包括二个圆心角为180

°

的半内环341,所述后内环包括二个圆心角为180

°

的半内环,前内环的两个半内环拼接缝与后内环的两个半内环拼接缝呈90

°

交叉,所述径向支撑件的外端与外环相连接,所述内环上设有跨接在前内环和后内环上的连接柱套321,所述径向支撑件的内端适配在连接柱套内。

40.也就是说,整个内环包括4个半内环。由于前内环的两个半内环拼接缝与后内环的两个半内环拼接缝呈90

°

十字交叉,因此,需要将内环装配到内管上去时,可先将前内环的两个半内环方便地从上下两侧套接到内管上,然后将后内环的两个半内环方便地从左右两侧套接到内管上,再使前内环与后内连接形成一个整体的内环。也就是说,即使内环与内管之间设置较小的配合间隙t1,我们也可将内环方便地装配到内管上去,并且有利于通过热胀冷缩形成更小的配合间隙t2。特别是,无论内管有多长,我们都可将内环在内管长度方向的任意位置装配到内管上。

41.需要说明的是,前内环与后内环之间可通过螺钉、或者紧配合的销钉等形成可拆

卸连接。

42.为了方便前内环和后内环的连接,如图4所示,所述后内环包括套设在内管上的环体351、由环体的前端的内孔边缘轴向延伸形成的连接套352,从而使后内环的轴向截面呈凸字形,所述前内环的中心设有连接通孔342,当我们需要使后内环与前内环连接在一起时,可将所述连接套穿过连接通孔后与固定螺母5螺纹连接。

43.当前内环和后内环都包括二个半内环时,后内环上的连接套是分别形成在二个后内环的半内环上的,而前内环上的连接通孔则是分别形成在二个前内环的半内环上的。也就是说,二个后内环的半内环上分别具有圆心角为180

°

的半个连接套,二个前内环的半内环上分别具有圆心角为180

°

的半个连接通孔。当固定螺母与连接套形成螺纹连接时即可使前内环、后内环连接成一个完整的内环。当然,固定螺母的最大径向尺寸可与前内环、后内环的外径相匹配,以避免前内环、后内环的“散架”。

44.进一步地,如图5所示,所述内环包括外面的环套36、紧配合在环套内的螺旋弹簧37,所述螺旋弹簧为由长片条弯曲制成的矩形弹簧,也就是说,长片条的厚度构成所述螺旋弹簧的外径和内径差的二分之一,优选地,所述螺旋弹簧的外径和内径差可在0.4mm-0.6mm之间,即长片条的厚度可在0.2mm-0.3mm之间。此外,我们还可在环套上设置若干沿轴向延伸的切缝,所述切缝在周向上均匀分布。需要装配螺旋弹簧和环套时,先将一个内撑件放进环套一端内,并径向变大而撑大环套,此时,环套上的切缝被撑开而呈中间大、两头小的梭形,而内撑件与环套的另一端之间保持一定的距离。接着,我们可将螺旋弹簧从另一端塞进环套内,然后使内撑件径向变小,以便从环套另一端慢慢抽出,再径向撑大,相应地,螺旋弹簧则逐步进入环套内

……

,以此类推,直至螺旋弹簧完全塞进环套内,此时的环套紧套在螺旋弹簧上,而螺旋弹簧与内管之间形成配合间隙t1;需要装配内环与内管时,将将内环套设在内管上,从一端向外抽出螺旋弹簧,环套弹性收缩而套紧在内管上,此时的环套与内管之间形成配合间隙t2。

45.也就是说,在本方案中,我们创造性地采用机械结构使环套弹性收缩而套紧在内管上,确保环套与内管之间形成较小的配合间隙t2。当然,环套应采用具有较大弹性的材料。例如,环套可以是薄壁金属套管、甚至是塑胶或者橡胶套管。由于可径向变大、缩小的内撑件本身结构为现有技术,本实施例中不做详细描述。

46.作为另一种优选方案,如图6、图7所示,所述外管包括若干段拼接单元21,拼接单元的长度可根据实际需要设置,在拼接单元的端部设有梳子状对接条211,从而在相邻的对接条之间形成宽度与对接条宽度适配的对插槽212,轴向上相邻的拼接单元之间的对接条错位布置并相互对插,即其中一个拼接单元的对接条插设在另一个拼接单元的对插槽内。此外,在2-4条对接条的端部设有向外弯折的限位凸起213,也就是说,该对接条弯折成l形。当前后相邻的两个拼接单元在轴向上连接在一起时,两个拼接单元的端部的对接条错位布置并相互对插,从而在前后相邻的拼接单元的限位凸起之间形成连接区。另外,在连接区外面套设有由硅橡胶或者乙丙橡胶制成的密封套22,此时的限位凸起勾住密封套,从而可避免相邻拼接单元之间的脱开和散架。密封套既可使相邻的拼接单元连接在一起,又可确保连接区的密封。

47.由于密封套由硅橡胶或者乙丙橡胶制成,从而具有足够的弹性,并且比不锈钢制成的拼接单元具有更大的热膨胀系数,当内管输送lng而处于工作状态时,低温使密封套产

生极大的收缩而套紧在连接区上,因而有利于提升连接区的密封性能。

48.可以理解的是,拼接单元端部对接条可方便地径向弯折。当输送管道处于常温的装配状态、并且需要使拼接单元拼接成内管时,我们可利用连接条的径向弯折形变使密封套先套设在第一个拼接单元的端部,然后使第二个需要与其连接的拼接单元端部的限位凸起径向地向内按压而弹性形变,以使端部的对接条穿过第一个拼接单元的密封套而与其对接条形成相互对插。由于此时的限位凸起处于自由状态,因此会自动向外弹性复原,进而使密封套定位在两个限位凸起之间。

49.当然,如图6所示,我们也可使密封套的内侧前后两端设置容纳限位凸起的容纳槽221,并使密封套包覆前后的限位凸起,此时的限位凸起位于密封套的容纳槽内,以便使密封套可完整地包覆、密封调节条与对插槽之间的缝隙。

50.此外,如图8所示,为了确保密封套对连接区的密封,我们可使对接条端部先向外弯折、再向前弯折,以形成l形的缓冲段214,而限位凸起则一体连接在缓冲段的端部。这样,当两个拼接单元的对接条相互对插而形成连接区时,第一个拼接单元的对接条位于第二个拼接单元的对插槽内,而第一个拼接单元对接条的缓冲段则位于第二个拼接单元的对插槽外。因此,套接在连接区上的密封套长度会大于对插槽的长度,从而确保连接区的密封。

51.需要说明的是,当我们需要使外管和内管装配时,可先将第一个拼接单元套设在内管上,并使管夹与拼接单元、内管相连接,然后再将第二个拼接单元套设在内管上,并与第一个拼接单元相连接,使管夹与拼接单元、内管相连接

……

以此类推,即可方便地装配成具有内管、外管、管夹的输送管道。

52.为了方便密封套的装配,并提升其工作状态时的收缩,我们可在密封套内设置螺旋弹簧,所述螺旋弹簧为由长片条弯曲制成的矩形弹簧。需要装配螺旋弹簧和密封套时,先用一个内撑件撑大密封套,然后将螺旋弹簧从一端塞进环套内,内撑件从密封套另一端抽出,直至螺旋弹簧完全塞进密封套内,此时的密封套套紧在螺旋弹簧上;需要将密封套套设到内管的连接区时,先将一个拼接单元设有对接条一端穿过具有螺旋弹簧的密封套,其中端部具有限位凸起的对接条先弹性地向内弯折,等拼接单元穿过密封套时,限位凸起弹性复位,然后将另一个拼接单元设有对接条一端穿过具有螺旋弹簧的密封套,其中端部具有限位凸起的对接条先弹性地向内弯折,等拼接单元穿过密封套时,限位凸起弹性复位,此时的密封套即位于连接区内,然后向外抽出螺旋弹簧,即可使密封套密封套设在连接区上。

53.在本方案中,密封套的结构与前述内环的结构相类似,以方便先将密封套套设在第一个拼接单元上。当第二个拼接单元的对接条与第一个拼接单元的对接条形成相互对插时,我们只需向外抽出密封套内的螺旋弹簧,即可方便地使密封套紧套在连接区上。

54.可以理解的是,内部具有螺旋弹簧的密封套可保持固定的内径,以便于将其装配套设到拼接单元上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1