一种驱动轴离合系统的制作方法

1.本实用新型涉及一种驱动轴离合系统,属于传动机械结构技术领域。

背景技术:

2.离合器是机械传动中的常用部件,可将传动系统随时分离或接合。离合器通常安装在发动机和变速箱之间,离合器的输出轴作为变速箱的输入轴。例如在汽车行驶过程中,驾驶员可根据需要踩下或松开离合器踏板,使发动机与变速箱暂时分离和逐渐接合,以切断或传递发动机向变速器输入的动力。

3.对离合器的基本要求有:接合平稳,分离迅速而彻底,调节和修理方便,外廓尺寸小,质量小,耐磨性可靠性好和有足够的散热能力等,同时要便于操作。常见的离合器有牙嵌式与摩擦式,外形尺寸偏大,不便于安装于驱动盘内腔,且不太适合于低速、重载的场合。

技术实现要素:

4.本实用新型的目的在于,克服现有技术中存在的问题,提供一种驱动轴离合系统,结构简单,外形尺寸小,可直接安装在驱动盘内腔,锁舌部分承压负荷能力强,结合后可传递的扭矩极大。

5.为解决以上技术问题,本实用新型的一种驱动轴离合系统,包括驱动盘,所述驱动盘的盘套内腔固定有离合外芯,所述离合外芯的内孔套装在离合内芯的外周,所述离合内芯固定在驱动轴上;所述离合外芯的内周壁呈均布有多个供锁舌嵌入结合的外芯锁舌卡槽,所述锁舌的根部固定连接在锁舌轴一端的圆周上,所述锁舌轴的轴线平行于驱动轴的轴线;所述离合内芯的圆周上设有沿轴向延伸且能够容纳锁舌及锁舌轴的锁舌室,锁舌室的底部为对应锁舌轴外圆的轴窝。

6.作为本实用新型的改进,所述锁舌轴的另一端圆周上固定连接有沿锁舌轴径向向外延伸的锁舌摆臂,所述锁舌摆臂从摆臂限位环的扇形缺口中向外伸出,所述摆臂限位环的外圆周设有凹弧环槽;所述锁舌摆臂的中段连接有锁舌拉簧,所述锁舌拉簧容纳于所述凹弧环槽中且另一端固定在所述摆臂限位环的拉簧柱头上。

7.作为本实用新型的进一步改进,所述锁舌摆臂的自由端底部抵靠在顶杆的顶部,所述顶杆的根部沿径向固定在顶杆转轴的一端。

8.作为本实用新型的进一步改进,所述离合内芯为阶梯轴且两端分别套装有锁舌轴座,所述锁舌轴座分别抵靠在离合内芯两端的轴肩上,所述锁舌轴座的内壁分别设有锁舌轴孔和锁舌轴座内凸台,所述锁舌轴的两端分别支撑在所述锁舌轴座的锁舌轴孔中,两锁舌轴座的外周分别套装有驱动盘轴承,所述驱动盘轴承分别支撑在驱动盘套的两端内孔中;所述离合内芯的外周设有内芯轴向键槽,所述锁舌轴座内凸台分别嵌于相应的内芯轴向键槽中。

9.作为本实用新型的进一步改进,所述摆臂限位环的内壁设有限位环内凸台,所述限位环内凸台嵌于相应的内芯轴向键槽中,所述摆臂限位环的一侧端面顺序抵靠于相邻锁

舌轴座的端面上,沿轴向延伸的紧固螺钉将摆臂限位环及相邻锁舌轴座固定在所述离合内芯上。

10.相对于现有技术,本实用新型取得了以下有益效果:1、离合机构的结构简单,易于加工,制造成本低,外形尺寸小,直接安装在驱动盘内腔;结合后锁舌的受力状况好,锁舌承受的力矩指向锁舌轴的轴线,可传递的扭矩极大,可以长期承受切断草皮等冲击载荷,不会发生疲劳损坏,使用寿命长。

11.2、通过摆臂限位环、锁舌摆臂及顶杆控制锁舌的相位,锁舌嵌入外芯锁舌卡槽中则实现离合外芯与离合内芯的结合,锁舌缩回在锁舌室中则实现离合外芯与离合内芯的传动脱离。

12.3、通过锁舌轴座为锁舌轴提供支撑,直接固定在离合内芯上,且为驱动盘轴承提供支撑。

附图说明

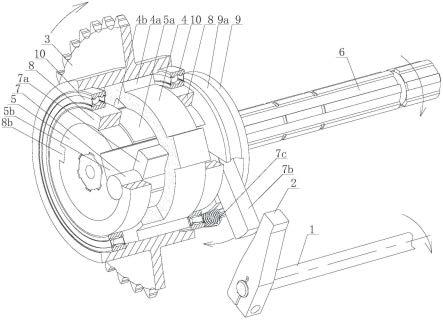

13.下面结合附图和具体实施方式对本实用新型作进一步详细的说明,附图仅提供参考与说明用,非用以限制本实用新型。

14.图1为本实用新型驱动轴离合系统的立体图一;

15.图2为本实用新型驱动轴离合系统的立体图二;

16.图3为本实用新型驱动轴离合系统的爆炸图。

17.图中:1.顶杆转轴;2.顶杆;3.驱动盘;4.离合外芯;4a.离合外芯凸台;4b.外芯锁舌卡槽;5.离合内芯;5a.离合内芯凸台;5b.锁舌室;5c.内芯轴向键槽;6.驱动轴;7.锁舌轴;7a.锁舌;7b.锁舌摆臂;7c.锁舌拉簧;8.锁舌轴座;8a.锁舌轴孔;8b.锁舌轴座内凸台;9.摆臂限位环;9a.凹弧环槽;9b.限位环拉簧柱头;10.驱动盘轴承;11.离合轴端压盖。

具体实施方式

18.在本实用新型的以下描述中,术语“上”、“下”、“前”、“后”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指装置必须具有特定的方位。

19.如图1至图3所示,本实用新型驱动轴离合系统包括驱动盘3,驱动盘3的盘套内腔固定有离合外芯4,离合外芯4的外周设有离合外芯凸台4a,离合外芯凸台4a嵌于驱动盘3盘套内腔的凹槽中。可以将离合外芯4与驱动盘3的盘套一体加工成型。离合外芯4的内周壁呈均布有多个供锁舌7a嵌入结合的外芯锁舌卡槽4b。

20.离合内芯5的中心孔设有花键孔,且通过花键孔固定在驱动轴6上;离合外芯4的内孔套装在离合内芯5的外周,离合内芯5为阶梯轴,中段设有离合内芯凸台5a。锁舌7a的根部固定连接在锁舌轴7一端的圆周上,锁舌轴7的轴线平行于驱动轴6的轴线;离合内芯5的圆周上设有沿轴向延伸的锁舌室5b,锁舌室5b的底部呈半圆形以支撑锁舌轴7,锁舌室5b的上部呈长方体以容纳锁舌7a。

21.锁舌轴7可以带动锁舌7a转动,当锁舌7a的自由端嵌入外芯锁舌卡槽4b中时,离合外芯4与离合内芯5实现结合,驱动盘3通过离合机构带动驱动轴6转动。

22.当锁舌7a位于锁舌室5b中时,离合外芯4在离合内芯凸台5a的外周空转,离合机构

处于分离状态,驱动盘3空转,驱动轴6保持不动。

23.锁舌轴7的另一端圆周上固定连接有沿锁舌轴径向向外延伸的锁舌摆臂7b,锁舌摆臂7b从摆臂限位环9的扇形缺口中向外伸出,摆臂限位环9的外圆周设有凹弧环槽9a;锁舌摆臂7b的中段底部通过摆臂拉簧柱头连接有锁舌拉簧7c,锁舌拉簧7c容纳于凹弧环槽9a中且另一端固定在限位环拉簧柱头9b上。锁舌拉簧7c的拉力使锁舌7a的自由端保持嵌入外芯锁舌卡槽4b中的趋势。

24.如图1所示,当锁舌摆臂7b不受阻时,在锁舌拉簧7c的拉力作用下,锁舌摆臂7b抵靠在摆臂限位环扇形缺口的下沿,锁舌摆臂7b带动锁舌轴7顺时针转动一定角度,锁舌7a的自由端外摆嵌入外芯锁舌卡槽4b中时,离合外芯4与离合内芯5实现结合,驱动盘3通过离合机构带动驱动轴6转动,锁舌摆臂7b与驱动轴6同步转动。

25.如图2所示,当锁舌摆臂7b的自由端在转动过程中受阻时,锁舌摆臂7b带动锁舌轴7逆时针转动一定角度,直至锁舌摆臂7b抵靠在摆臂限位环扇形缺口的上沿,锁舌7a的自由端内摆嵌入锁舌室5b中,驱动盘3及离合外芯4空转,离合内芯5、锁舌摆臂7b及驱动轴6不转动,处于等待切草的状态。

26.锁舌摆臂7b的自由端底部抵靠在顶杆2的顶部,顶杆2的根部沿径向固定在顶杆转轴1的一端。

27.离合内芯5的两端分别套装有锁舌轴座8,锁舌轴座8分别抵靠在离合内芯凸台5a的两侧台阶上实现轴向定位,锁舌轴座8的内壁分别设有锁舌轴孔8a和锁舌轴座内凸台8b,锁舌轴7的两端分别支撑在锁舌轴座8的锁舌轴孔8a中,两锁舌轴座8的外周分别套装有驱动盘轴承10,驱动盘轴承10分别支撑在驱动盘3的盘套两端内孔中,使驱动盘3可以在离合内芯5上自由转动;离合内芯5的两端外周分别设有内芯轴向键槽5c,锁舌轴座内凸台8b分别嵌于相应的内芯轴向键槽5c中实现锁舌轴座8在离合内芯5上的径向定位。离合内芯5可以一体成形,或者分段加工然后通过螺钉轴向连接为一体。

28.摆臂限位环9的内壁设有限位环内凸台,限位环内凸台嵌于相应的内芯轴向键槽5c中实现径向定位,摆臂限位环9的内端面压在相应锁舌轴座8的外侧,沿轴向延伸的紧固螺钉将摆臂限位环9及相邻的锁舌轴座8固定在离合内芯5上,实现轴向固定。也可以将摆臂限位环9与离合内芯5加工为一体,离合内芯5上与摆臂限位环9的扇形缺口对应的位置也设有供锁舌摆臂7b摆动的避让槽。

29.外侧驱动盘轴承10的内圈外侧及离合内芯5的外端面外侧共同压有离合轴端压盖11,离合轴端压盖11的中心通过中心螺钉固定在驱动轴6的轴端,实现离合内芯5的轴向定位。

30.以上所述仅为本实用新型之较佳可行实施例而已,非因此局限本实用新型的专利保护范围。除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围内。本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1