高能电液束全自动供液设备的制作方法

[0001]

本实用新型涉及的是高能电液束全自动供液设备,具体涉及用于微型机械加工的高能电液束全自动供液设备,属于电液束加工技术领域。

背景技术:

[0002]

电液束加工是一种前景广泛的微细特种加工方法,其加工性能高、加工效果及稳定性好,且能对超硬材料进行加工。

[0003]

现有技术中电液束供液一般采用一台主机(电液束加工设备)配套一台供液系统(主要包括溶液箱、配液箱、加热器、泵、管路、可视仪表等),各单元运行技术参数均采用物理仪表显示,操作维护繁杂,各部件为分散式布置,流程长、占地面积大,管理维护复杂,运行不稳定、操作不便且故障率高,加工产品质量不稳定,一对一供液也不便于集中管理,无法实现集成设备的集中供液,工艺流程各环节未有效衔接,不适合大规模集中化生产。

技术实现要素:

[0004]

本实用新型提出的是高能电液束全自动供液设备,其目的旨在克服现有技术存在的上述不足,实现缩小占地面积、简化维护、自动稳定运行,一套供液系统可对接多台主机。

[0005]

本实用新型的技术解决方案:高能电液束全自动供液设备,其结构包括通过管道依次连接的回流液箱、供液泵、溶液箱、液压平衡泵和缓冲罐,回流液箱侧面连接电解液回流管,回流液箱顶部通过管道连接有配液箱,缓冲罐顶部还通过管道连接溶液箱顶部,缓冲罐侧面上部和下部分别设有两路都带有四路供液接口的出液管,回流液箱和供液泵之间管道、溶液箱和液压平衡泵之间管道、以及缓冲罐底部都分别设有放空管。

[0006]

优选的,所述的回流液箱上装有液位计,供液泵和溶液箱之间管道上设有a电动球阀,溶液箱上装有超声波液位计和a温度计、底部还装有电加热器,缓冲罐与溶液箱之间管道上设有b电动球阀,缓冲罐上装有电极式液位计和b温度计,缓冲罐侧面两路出液管上分别都设有精密调压阀和压力变送器,缓冲罐上也装有压力变送器。

[0007]

优选的,所述的超声波液位计、a电动球阀、a温度计、电加热器、电极式液位计、b温度计、精密调压阀、压力变送器、b电动球阀、液压平衡泵、供液泵和液位计都与plc信号连接,plc与触摸式显示屏信号连接。

[0008]

优选的,所述的溶液箱和液压平衡泵之间管道上还设有不锈钢管道过滤器。

[0009]

优选的,所述的电加热器包括5支承插式耐蚀加热棒、每支功率1.0kw、温度范围20~40℃。

[0010]

本实用新型的优点:合理的功能集成化结构设计,能实现对多台电液束加工设备(一般为1~8台主机的设备)工作过程中的输液功能,可以全自动智能化稳定运行。降低了人力成本,有效利用了场地、减小了占地面积,降低了原料的损耗,且易于操作和维护,具有良好的安全性、耐蚀性。

附图说明

[0011]

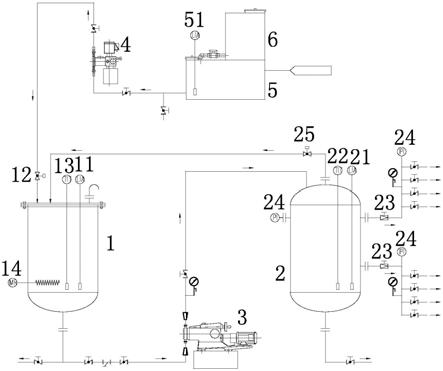

图1是本实用新型高能电液束全自动供液设备的结构示意图。

[0012]

图中的1是溶液箱、11是超声波液位计、12是a电动球阀、13是a温度计、14是电加热器、2是缓冲罐、21是电极式液位计、22是b温度计、23是精密调压阀、24是压力变送器、25是b电动球阀、3是液压平衡泵、4是供液泵、5是回流液箱、51是液位计、6是配液箱。

具体实施方式

[0013]

下面结合实施例和具体实施方式对本实用新型作进一步详细的说明。

[0014]

如图1所示,高能电液束全自动供液设备,其结构包括通过管道依次连接的回流液箱5、供液泵4、溶液箱1、液压平衡泵3和缓冲罐2,回流液箱5侧面连接电解液回流管,回流液箱5顶部通过管道连接有配液箱6,缓冲罐2顶部还通过管道连接溶液箱1顶部,缓冲罐2侧面上部和下部分别设有两路都带有四路供液接口的出液管,回流液箱5和供液泵4之间管道、溶液箱1和液压平衡泵3之间管道、以及缓冲罐2底部都分别设有放空管。

[0015]

所述的回流液箱5上装有液位计51,供液泵4和溶液箱1之间管道上设有a电动球阀12,溶液箱1上装有超声波液位计11和a温度计13、底部还装有电加热器14,缓冲罐2与溶液箱1之间管道上设有b电动球阀25,缓冲罐2上装有电极式液位计21和b温度计22,缓冲罐2侧面两路出液管上分别都设有精密调压阀23和压力变送器24,缓冲罐2上也装有压力变送器24。

[0016]

所述的超声波液位计11、a电动球阀12、a温度计13、电加热器14、电极式液位计21、b温度计22、精密调压阀23、压力变送器24、b电动球阀25、液压平衡泵3、供液泵4和液位计51都与plc信号连接,plc与触摸式显示屏信号连接。

[0017]

所述的溶液箱1和液压平衡泵3之间管道上还设有不锈钢管道过滤器。

[0018]

所述的液压平衡泵3和缓冲罐2之间管道、以及缓冲罐2侧面两路出液管上分别都设有压力表系统。

[0019]

根据以上结构,溶液箱1中:

[0020]

超声波液位计11:用于监测溶液箱1液位,为溶液箱1进液电动球阀(a电动球阀12)、溶液箱1出液泵(液压平衡泵3)提供启动、停止信号;

[0021]

a电动球阀12:用于根据溶液箱1液位自动开启、关闭,低液位打开,高液位关闭;

[0022]

a温度计13:用于监测溶液箱1内电解液温度,为电加热器14启动、停止提供信号;

[0023]

电加热器14:用于为溶液箱1内电解液提供热源,根据温度计(a温度计13)设定值自动启动、停止。

[0024]

缓冲罐2中:

[0025]

电极式液位计21:用于监测缓冲罐2液位,为溶液箱1出液泵(液压平衡泵3)提供启动、停止信号;

[0026]

b温度计22:用于监测缓冲罐2内电解液温度,当缓冲罐2内温度低于设定值时,开启缓冲罐2回流口电动球阀(b电动球阀25)、溶液箱1出液泵(液压平衡泵3),循环缓冲罐1内电解液,达到温度设定值时关闭缓冲罐回流口电动球阀(b电动球阀25)、溶液箱出液泵(液压平衡泵3);

[0027]

精密调压阀23:缓冲罐2出液分两个不同压力出口,精密调压阀23分别调整两个出

口的出液压力;

[0028]

压力变送器24:缓冲罐2内压力边送器24监测缓冲罐2的工作压力,为溶液箱出液泵(液压平衡泵3)提供变频信号;缓冲罐2出口压力变送器24分别监测两个出口的压力值;

[0029]

b电动球阀25:本设备初始运行时打开,缓冲罐2高液位时关闭;缓冲罐2温度在设定值以下时打开,温度达到设定值时关闭。

[0030]

液压平衡泵3(溶液箱1出液泵):根据缓冲罐2内液位、温度、压力自动变频运行,同时与溶液箱1液位、温度互锁。

[0031]

电气控制:本设备采用全自动控制,现场控制箱设置触摸式显示屏,以便现场监视及操作,系统中所有数据及阀门开关状态、动力设备运行、故障信号可由以太网通讯方式传至中央控制室(电器元件、触摸式显示屏及plc实施例采用西门子产品)。

[0032]

具体的,本设备工作时:

[0033]

(1)循环供液功能:供液接口为8个,分为两组,可按组设定两种供液压力,供液口配置精密自动调压阀(精密调压阀23),供液压力调整范围0.2~1.0mpa。可按设定的输液压力为电液束加工设备连续供液,运行中应保持预先设定的压力值。

[0034]

配液箱6用于溶液配置,可通过阀门手动控制流入回流液箱5。回流液箱5溶液采用供液泵4(实施例采用美国进口耐蚀帕斯菲达柱塞泵)输送到溶液箱1,也可切换输送至外设酸液处理机,流量为50~80l/h。回流液箱5、溶液箱1、缓冲罐2采用液位控制器(液位计51、超声波液位计11、电极式液位计21),与主输液泵(液压平衡泵3)联动。循环供液过程中不得出现溶液箱1抽空或回流液箱5溢出故障。

[0035]

(2)稳压控制功能:为保证输液压力的稳定性,系统装置采用缓冲罐2进行稳压控制,消除压力波纹。缓冲罐2内设置有高低液位控制器(电极式液位计21)、差压控制器(压力变送器24),液位或压力设定值启动溶液输送泵。

[0036]

(3)溶液加温功能:溶液加热采用承插式耐蚀加热棒(电加热器14),共5支,每支功率1.0kw,可设定温度范围20~40℃。在溶液温度低于设定值时,接通加热棒加热。运行中应避免在温度接近设定值时的频繁切换、启停。

[0037]

(4)自动控制功能:本装置可实现自动输液,液位自动调节、自动加热、故障报警功能。控制系统优选采用西门子集成plc控制,优选留有远程控制接口,配有触摸式显示屏,实现运行状况、ph值、压力及温度等实时显示。控制箱优选采用耐蚀设计。

[0038]

以上所述各部件均为现有技术,本领域技术人员可使用任意可实现其对应功能的型号和现有设计。

[0039]

以上所述的仅是本实用新型的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1