一种新型灌装头的制作方法

1.本实用新型涉及灌装技术领域,具体涉及一种新型灌装头。

背景技术:

2.灌装机是一种能够进行液体灌装的设备,现有灌装机的灌装头大多采用双速灌装技术,灌装前期用大流速灌装,后期用小流速灌装,但大部分灌装头在快速变慢速灌装出料时会形成分散的液柱,容易使液体溅到瓶身,影响产品质量,并且现有的灌装头大多采用回吸装置来防止滴漏,(即从灌装到停止状态时,不能及时快速的关断液体而形成的液体滴漏),回吸之后的液体可能还会造成物料的污染,且这种带回吸装置的灌装头还具有结构复杂,使用费用高,噪音大等缺点。

技术实现要素:

3.本实用新型的目的克服现有技术的不足,提供一种新型灌装头,提供一种结构简单,使用方便,双速控制的灌装头,通过外封头和内封头同时开启实现灌装头的快速灌装;通过外封头封闭灌装管的第一出油口,实现灌装头从快速灌装到慢速灌装的切换;在外封头封闭的前提下,通过内封头对第二出油口的封闭实现慢速到停止的快速截断;无论是外封头的封闭还是内封头的封闭都是通过气缸控制连接杆实现的,对第一出油口和第二出油口的封闭果断,快速,封闭截断效果好;整个灌装分为两种液体流道,第一:由进料口

‑‑‑‑

进料管

‑‑‑‑

灌装中管

‑‑‑‑

导流管

‑‑‑‑

灌装下管

‑‑‑‑‑

第一出油口;第二:由进料口

‑‑‑‑

进料管

‑‑‑‑

灌装中管

‑‑‑‑

导流管

‑‑‑‑

灌装下管

‑‑‑‑

外封头的进油口

‑‑‑‑‑

第二出油口,两种流道的设计更加强了快速封闭截断的效果,避免了现有技术中分散液柱的现象,也省去了回吸装置。当然快速和慢速具体流量,可通过改变相关出油口的直径尺寸大小来实现。

4.本实用新型的目的是通过以下技术措施达到的:一种新型灌装头,包括气缸,活塞杆,进料管,进料口,连接杆,灌装管,导流管,弹簧,弹簧座,外封头和内封头,所述进料管的一端与气缸连接,所述进料管的另一端与灌装管连接,进料口设在进料管的一侧,进料管与灌装管连通,连接杆一端通过活塞杆与气缸连接,连接杆的另一端从上到下依次套接导流管,弹簧,弹簧座和外封头,弹簧的一端伸入导流管内,弹簧的另一端固接在弹簧座的一端上,弹簧座的另一端固接外封头,置于外封头内的内封头固接在连接杆的端部,连接杆在气缸的作用下,带动内封头在进料管,灌装管,导流管,弹簧座和外封头内做上下往复运动,灌装管底部开设有第一出油口,外封头的侧壁开设有进油口,外封头底部开设有第二出油口,内封头可封闭第二出油口,导流管可在连接杆的作用下压缩弹簧,导流管上开设有导流孔。

5.进一步地,所述内封头的横截面大于连接杆在弹簧座上往复运动所用的通孔横截面。

6.进一步地,所述灌装管包括灌装中管和灌装下管,灌装中管和灌装下管连通并密封连接。

7.进一步地,所述连接杆上设有台肩,在连接杆向下的运动中,所述台肩能压住导流

管在灌装管中向下运动。

8.进一步地,所述连接杆包括第一连接杆和第二连接杆,所述第一连接杆和第二连接杆从上至下依次连接,所述第一连接杆的横截面大于第二连接杆的横截面,所述导流管上用于第二连接杆上下往复运动的通孔与第二连接杆横截面大小匹配。

9.与现有技术相比,本实用新型的有益效果是:提供一种结构简单,使用方便,双速控制的灌装头,通过外封头和内封头同时开启实现灌装头的快速灌装;通过外封头封闭灌装管的第一出油口,实现灌装头从快速灌装到慢速灌装的切换;在外封头封闭的前提下,通过内封头对第二出油口的封闭实现慢速到停止的快速截断;无论是外封头的封闭还是内封头的封闭都是通过气缸控制连接杆实现的,对第一出油口和第二出油口的封闭果断,快速,封闭截断效果好;整个灌装分为两种液体流道,第一:由进料口

‑‑‑‑

进料管

‑‑‑‑

灌装中管

‑‑‑‑

导流管

‑‑‑‑

灌装下管

‑‑‑‑‑

第一出油口;第二:由进料口

‑‑‑‑

进料管

‑‑‑‑

灌装中管

‑‑‑‑

导流管

‑‑‑‑

灌装下管

‑‑‑‑

外封头的进油口

‑‑‑‑‑

第二出油口,两种流道的设计更加强了快速封闭截断的效果,避免了现有技术中分散液柱的现象,也省去了回吸装置。

10.下面结合附图和具体实施方式对本实用新型作详细说明。

附图说明

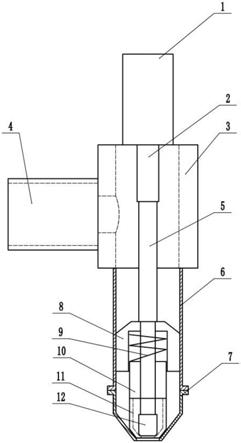

11.图1是新型灌装头的结构示意图。

12.图2是新型灌装头在慢速灌装状态时的结构示意图。

13.图3是新型灌装头在快速速灌装状态时的结构示意图。

14.其中,1.气缸,2.活塞杆,3.进料管,4.进料口,5.连接杆,6.灌装中管,7.灌装下管,8.导流管,9.弹簧,10.弹簧座,11.外封头,12.内封头。

具体实施方式

15.如图1至3所示,一种新型灌装头,包括气缸1,活塞杆2,进料管3,进料口4,连接杆5,灌装管,导流管8,弹簧9,弹簧座10,外封头11和内封头12,所述进料管3的一端与气缸1连接,所述进料管3的另一端与灌装管连接,进料口4设在进料管3的一侧,进料管3与灌装管连通,连接杆5一端通过活塞杆2与气缸1连接,连接杆5的另一端从上到下依次套接导流管8,弹簧9,弹簧座10和外封头11,弹簧9的一端伸入导流管8内,弹簧9的另一端固接在弹簧座10的一端上,弹簧座10的另一端固接外封头11,置于外封头11内的内封头12固接在连接杆5的端部,连接杆5在气缸1的作用下,带动内封头12在进料管3,灌装管,导流管8,弹簧座10和外封头11内做上下往复运动,灌装管底部开设有第一出油口,外封头11的侧壁开设有进油口,进油口圆周分布在外封头11的侧壁上,外封头11底部开设有第二出油口,内封头12可封闭第二出油口,导流管8可在连接杆5的作用下压缩弹簧9,导流管8上开设有导流孔,导流孔用于液体在灌装管中的流通。第一出油口和第二出油口位置相对应,第一出油口为灌装头最大的出口,第一出油口大于第二出油口直径。当外封头11下行封闭第一出油口时,并非完全关断第一出油口,只是将第一出油口部分封闭,使得液体从灌装下管7经外封头11外壁流出的液体截断了,仅剩下从外封头11进油口到第二出油口的流体通道,此时第一出油口的大小仅为第二出油口的实际大小。当第二出油口被内封头12封闭时,第二出油口是完全关断状态且第一出油口也是完全关断状态。内封头12为半圆球形或锥形面。

16.进一步地,所述内封头12的横截面大于连接杆5在弹簧座10上往复运动所用的通孔横截面。从而使得内封头12上行到接触弹簧座10时,能带动弹簧座10上行,即实现弹簧座10带动与之固接的外封头11上行。

17.进一步地,所述灌装管包括灌装中管6和灌装下管7,灌装中管6和灌装下管7连通并密封连接。采用分体式结构,便于内部结构的安装以及拆卸维修。

18.连接杆5带动导流管8下行的实现手段之一:所述连接杆5上设有台肩,在连接杆5向下的运动中,所述台肩能压住导流管8在灌装管中向下运动。

19.连接杆5带动导流管8下行的实现手段之二:所述连接杆5包括第一连接杆和第二连接杆,所述第一连接杆和第二连接杆从上至下依次连接,所述第一连接杆的横截面大于第二连接杆的横截面,所述导流管8上用于第二连接杆上下往复运动的通孔与第二连接杆横截面大小匹配。

20.气缸1控制活塞杆2伸出向下,连接杆5下行,台肩或第一连接杆压住导流管8下行,在弹簧9的弹力作用下,传递到弹簧座10使其下行,弹簧座10带动外封头11下行,外封头11的底部封闭第一出油口,即快速灌装转慢速灌装,气缸1控制活塞杆2继续下行,连接杆5继续下行,弹簧9被压缩,内封头12下行封闭第二出油口,即慢速灌装到停止。

21.停止到灌装状态,启动气缸1,活塞杆2快速回缩,带动连接杆5向上运动,内封头12上行,即第二出油口开启,此时流体由进料口4

‑‑‑‑

进料管3

‑‑‑‑

灌装中管6

‑‑‑‑

导流管8

‑‑‑‑

灌装下管7

‑‑‑‑

外封头11的进油口

‑‑‑‑‑

第二出油口流出被灌装;当内封头12接触到弹簧座10时,带动弹簧座10继续上行,弹簧座10带动外封头11上行,即第一出油口完全被打开,此时流体既从外封头11的进油口

‑‑‑‑‑

第二出油口流出,也由外封头11外壁

‑‑‑

第一出油口流出。

22.本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1