低温流体分配系统和方法与流程

低温流体分配系统和方法

1.优先权要求

2.本技术要求于2020年6月24日提交的美国临时专利申请第63/043,353号的权益,该申请的内容通过引用在此并入。

发明领域

3.本公开大体上涉及用于分配低温流体的系统和方法,更具体地,涉及包含定位在集液槽中泵的低温流体分配系统和方法,其中该集液槽选择性地接收用于从贮储罐泵送的低温液体。

背景技术:

4.液氢燃料补给站是一项新兴技术,由于以氢为燃料的燃料电池电动汽车的发展和使用的进步而受到越来越多的关注。sae j2601燃料补给协议规定向车辆内的压缩氢储罐输送气态氢。通常,车辆内的此类压缩氢储罐将气态氢供应到燃料电池中以为车辆供能。

5.已建成了加氢站,其将氢气经由气态(环境温度)压缩机压缩到约830barg(12000psig)。sae j2601燃料补给协议要求气态氢在开始进行燃料补给的三十秒内冷却到

‑

33℃,并且在燃料补给的其余时间冷却至

‑

33℃至

‑

40℃的目标温度。来自压缩氢气的以830barg存储的气态氢在通往车辆的途中需要冷却。冷却的目的是确保车辆罐中的温度始终保持低于85℃。车辆罐再加注时的压缩热将使车辆罐内的氢气温度增加。j2601内的h70协议指定了70mpa(700barg)的车辆罐压力。

6.包含液态氢储存的燃料补给站比其中管道内含有氢气的压缩机/管道拖车式加油站更具优势。更具体而言,燃料补给站的液态氢存储提供了将冷氢气与暖氢气混合以达到目标的

‑

38℃分配器温度的机会。此外,液态氢存储站的储存容量远远大于压缩机/管道拖车式存储站的实际容量。管道拖车通常为4000psig,因此它们需要现场压缩机以将缓冲罐中的压力增强到12000psig(830barg)。而且,管道拖车的小容量通常要求每天更换多个管道拖车(以满换空)。

7.也可以使用压缩机与液态氢存储组合,此时压缩机抽出液态氢罐上部的气态氢,温热氢,将其压缩并且将所得的气体引导至高压缓冲罐(如~15000psig级别的罐)。这样的系统中的压缩机通常不具有直接对车辆进行燃料补给的能力。为解决这一问题,将压缩机与缓冲罐流的组合送往进行燃料补给的车辆以达到j2601规定的流率。j2601规定的温度可以通过以下方式实现:将氢气流(具有j2601规定的流率)引导通过热交换器,该热交换器也接收来自贮储罐的液态氢流,使得氢气流被冷却。温热的液态氢流被返回到贮储罐。这将热送至贮储罐,但是能将氢气流冷却至

‑

40℉。压缩机将气体抽离罐的顶部空间,使贮储罐的压力降低,以处理系统中的加热。然而,此方案的限制是所需压缩机的高设备成本。或者,可以使用市售的制冷系统将氢气流(具有j2601规定的流率)冷却至j2601规定的温度,但这增加了设备成本。

8.压缩机的成本远高于泵的成本。当压缩机的质量流率与泵的质量流率相匹配时尤

为如此。因此,液氢罐的正排量(活塞式)泵代表了燃料电池电动汽车的氢气燃料补给的经济解决方案。将泵送的液态氢经由汽化器以及混合和控制阀汽化到目标温度。氢气缓冲罐可以存储汽化的液态氢,用于在分配过程中补充来自泵的流量,从而在一定程度上根据完成输送温度所需的瞬态制冷来平衡泵运行的负荷。这允许使用稍小的泵。此方法的缺点包括氢气缓冲罐的额外设备成本和再加注缓冲罐的额外泵送时间。

9.已知两级正排量泵在包含液态氢存储的燃料补给站中使用。一些两级正排量泵的第一级可将压缩液态氢以约10bara的压力输送至第二级(储罐内的压力为2.5barg,加上第一级的压差为6.5barg,得到2.5barg+6.5barg+1atm=~10bara)。

10.这样的两级正排量泵的第二级可以以830barg输送这种压缩液体。液态氢的临界压力是12.8bara。因此,第二级的大部分输送在低温温度下是超临界的(气体),因此不需要汽化器来汽化泵送的液态氢。然而,可以使用汽化器来温热一部分来自泵第二级的气流。因此,将一部分两级正排量泵流(其是低温的)与来自汽化器或缓冲罐的温热流混合以实现所需的(例如)

‑

33至

‑

40℃温度目标。当将液体从10bar压缩到830bar时,两级泵经历温度波动。即使是等熵压缩,液体温度也会大幅上升,接近冲程底部。温度高低波动。

11.由于进入液体将会被汽化以防止多余的液体进入到泵送室中,泵的余温将会抑制单级正排量泵的加注。两级正排量泵通过使用第一级迫使液体进入第二级而克服了这个问题。避免两级泵送需要的替代方法是使用更高的过冷度,以确保进入泵的液态氢保持液态,即使它被余热加热,也不会汽化。

12.使用带有过冷(过冷压力2bar至4barg)的单级正排量泵(2.5barg至830barg)将会简化泵的结构。然而,此类方法需要通过温热来加压顶部空间而使整个贮储罐过冷。这加速了储罐中的饱和升热(saturation heat rise),因为其中的液体也被温热。因此,站点的排气更多,导致产品损失,这是不理想的。

技术实现要素:

13.本主题的多个方面可以在下面描述和要求保护的装置和系统中单独或一起体现。这些方面可以单独使用,也可以与本文描述的主题的其他方面结合使用,并且这些方面的描述一起并不旨在排除单独使用这些方面或单独或以本文所附权利要求中所述的不同组合来声明这些方面。

14.在一个方面,用于分配低温流体的系统包括贮罐(bulk tank)和第一集液槽,该贮罐配置为包含低温液体供应。集液槽(sump)的设计应足够大以处理液体输送的合理工作循环,其体积与通常使用的体积相比大很多倍(仅作为示例,是典型车辆燃料补给的十倍)。第一液体进料阀配置为当在开放条件下时,将液体从贮罐引导到第一集液槽,并且在闭合条件下时,防止液体从贮罐转移到第一集液槽。第一正排量泵定位在第一集液槽内,并且配置为当第一集液槽包含高于该第一集液槽内的预定液位的低温液体时,泵送该低温液体,并浸没在该低温液体中。输送管线与第一正排量泵的出口成流体连通,该输送管线配置为当第一正排量泵被启动时,将低温流体从第一正排量泵引导至使用装置。

15.在另一方面,用于分配低温流体的方法包括以下步骤:将低温液体从贮罐转移到第一集液槽,使得第一集液槽中的第一正排量泵浸没在低温液体中,将第一集液槽中的液体与贮罐中的液体隔离,启动第一正排量泵,使用来自第一正排量泵的热在第一集液槽内

累积压力,使得集液槽内的低温液体过冷,并且使用第一正排量泵泵送来自第一集液槽的低温流体。

附图说明

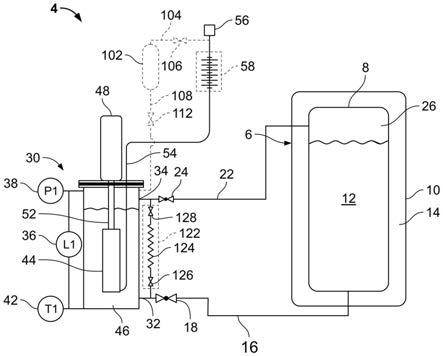

16.图1是本公开的低温流体分配系统的第一实施方式的示意图;

17.图2是本公开的低温流体分配体统的第二实施方式的示意图。

具体实施方式

18.本公开的低温流体分配系统的第一实施方式大体上如图1中的4所示。尽管本公开的实施方式在下文中呈现为用于燃料电池车辆的加氢站,应理解该技术可以用于在替代性用途中用于分配替代性的气态或液态低温流体。

19.大体上如6所示的贮液储罐包括被外部夹套10围绕的内罐或内部容器8。内部容器8包含液态氢供应12。内部容器与外部夹套10之间的空间14优选是真空绝热的,尽管未示出,贮液储罐6包含再加注口,使得可以用液态氢加注该罐。液体进料管线16包含具有入口的液体进料阀18,该入口与贮罐12的底部部分或液体侧成流体连通。蒸汽回流管线22包含具有出口的蒸汽返回阀24,该出口与贮罐的顶部部分或顶部空间26成流体连通。可替代地,回流管线22可以配置到内部容器8的底部封头的壁区域,使得建立到集液槽的热虹吸式供给。

20.大体上如30所示的集液槽包含液体入口32和蒸汽出口34,该液体入口32与液体进料阀18的出口成流体连通,并且该蒸汽出口34与蒸汽返回阀24的入口成流体连通。液位传感器36配置为测定集液槽内液态氢的液位,使得在集液槽需要再加注时提供指示。仅作为示例,液位传感器可包括如以下专利中所述的类型的不同差压计:授予neeser等人的共同拥有的美国专利第6542848、6782339和/或6944570号,以上每个申请的内容在此通过引用并入。

21.集液槽还可配备用于检测和指示集液槽30顶部空间中的压力的压力传感器38,以及用于检测和指示集液槽底部部分中液体温度的温度传感器42。

22.正排量泵44可以为单级泵或两级泵(或者具有任何级数的泵),其定位于集液槽内并且浸没在由贮罐6供应的液态氢46中,如下文将要描述的。泵的入口接收集液槽内的液体进行泵送。电机48通常定位于集液槽外,其经由驱动杆或轴52驱动泵44。

23.流体输送管线54接收来自泵44的出口的氢流体以经由分配连接56分配到车辆。如下文将要解释的,流体输送管线54可以配备任选的汽化器58,所述汽化器58配置为汽化氢液体或温热冷氢气。在替代性实施方式中,在进入汽化器之前或者替代进入汽化器,流体流可以通过混合阀(其也可以接收来自缓冲罐或其他来源的流体)或二氧化碳储热器。

24.图1的系统4提供了泵送系统,该泵送系统为单级或两级泵44(或具有更多级数的泵)产生显著的过冷,同时不会向主贮罐6添加过多热量。

25.在操作中,蒸汽返回阀24和液体进料阀18被开启,液体氢通过液体进料管线16流入集液槽。集液槽内的蒸汽被进入的氢液体冷凝或置换,以便经由蒸汽回流管线22行进回到贮罐的顶部空间。当液位指示器36显示,集液槽中的液体氢46达到所需液位时,阀18和24关闭,使得集液槽30内的液体与贮罐6内的液体隔离。

26.来自泵电机48的热量由驱动杆52传输到集液槽30中。此外,泵摩擦和窜漏导致集液槽30内的大量热量增加。并不是将那些热送到贮罐6中的液体,而是将所有泵热损失都保留在集液槽内,使得集液槽内液体上方的压力增加。这种压力增加高于与集液槽中液体氢温度相对应的饱和压力,因此导致集液槽中的液体氢过冷。因此,图1中的系统利用泵本身的热来保证集液槽内液体上方的显著过冷。

27.通过使用温度传感器42测定集液槽中氢液体的饱和温度(tsat),可以确定和控制集液槽中液体上方的压力增加,由此确定和控制集液槽30中液体氢的过冷量。如本领域中已知的,可以测定液体氢在该温度下的相应饱和压力(psat)。集液槽内液体氢上方的压力(psump)可以使用压力传感器38测定。因此,过冷度=psump

–

psat给出了集液槽内液体氢的压力增加,由此给出了集液槽内液体氢的过冷度。

28.参考图1,该系统可以任选地包括向集液槽的汽相/顶部空间施加额外压力以增加集液槽中液体的过冷度的装置。通常,只有当集液槽内的液体是热的且泵44处于空转状态时,才需要此类压力累积。泵产生的正常热通常会确保足够的过冷度。仅作为示例,当阀106开启时,任选的高压氢气储存缓冲罐102可以经由管线104接收来自系统的气体。可以通过开启阀112(同时关闭阀106)而将来自缓冲罐102的高压气体经由管线108提供至集液槽的顶部空间用于压力累积。作为另一示例,可以提供任选的压力累积回路122。压力累积回路122包含具有入口阀126和出口阀128的压力累积热交换器124。当阀126和128开启,并且阀18和24关闭时,将来自集液槽底部的液体在压力累积热交换器124中汽化,产生的蒸汽被引入集液槽顶部空间。也可以为集液槽提供专用的压力累积入口和出口,而不是与阀18和24共用液体入口和蒸汽出口32和34。

29.如果集液槽30顶部空间内的压力变得过大,可开启阀24排气,或提供并开启压力安全阀(未显示)以释放集液槽内的压力。

30.当泵被启动且集液槽30中的氢液体处于过冷状态时,当正排量泵44为单级泵时,将集液槽中的过冷液体氢46通过输送管线54引导至汽化器58,在那里其被汽化。然后,将产生的蒸汽经由分配连接56输送到燃料电池车辆上的燃料罐。当正排量泵44是两级泵,其中提供氢气时,氢气通过输送管线54进行到分配连接56,以便为车辆进行燃料补给(除非需要温热气体,否则不需要汽化器58)。

31.集液槽设计为使得集液槽的液体容量为输送提供合理的工作循环。一旦集液槽30近乎排空液体氢,则泵送终止,使集液槽离线。然后,可将集液槽30与主罐重新平衡,并通过开启阀18和24再加注。

32.本公开的系统的一个实施方式,其中在图2中的60处大体上显示了连续或近乎连续的氢分配。该系统与图1中的系统相似,不同之处在于提供了两个集液槽(大体如62a和62b处表示)。集液槽62a和62中的每个以及相应部件的结构与图1的集液槽30相匹配。

33.在一种操作模式下,通过开启与管线16和22成流体连通的液体进料阀64a和蒸汽返回阀66a,将集液槽62a用来自贮罐6的液态氢加注。对于图1中的集液槽,关闭阀门以终止加注。然后启动泵68a,使得在集液槽中产生过冷,并且将过冷的液态氢(如果泵是单级泵)经由输送管线74引导至汽化器72。结果,将氢气通过分配连接76分配到车辆。如果泵68a是产生氢气的两级泵,则除非需要温热气体,否则可以省略汽化器72。

34.在集液槽62a的液体进料阀和蒸汽返回阀64a和66a关闭后,相应的阀64b和66b开

启,使得将集液槽62b用来自贮罐6的液态氢加注。当集液槽62b内的液体达到所需液位时,阀关闭。因此,当集液槽62a需要再加注时,可启动泵68b以泵送来自集液槽62b的过冷液态氢或氢气,使得在集液槽62a再加注时通过燃料补给站的氢分配不会被中断。当从集液槽62b分配氢时,集液槽62a可以再加注。

35.本公开的系统可以包括以下益处:减少主贮罐的热负荷,从而减少系统的热排出,以及在泵受益于较高过冷度时,通过正排量泵产生更高的过冷度。即使对于两级正排量泵,也可以有容积效率和系统排气方面的益处。实施方式的系统分析显示了整体热力学优点,其中更多的热被输送到客户并且系统排气被最小化。此外,假设补给站利用率足够,则主罐压力可能处于低压,而无需排气。

36.虽然已经示出和描述了本发明的优选实施方式,但是对于本领域技术人员来说显而易见的是,可以在不脱离本发明精神的情况下对其进行改变和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1