一种错误数据识别方法及装置与流程

[0001]

本发明涉及数据处理技术领域,尤指一种错误数据识别方法及装置。

背景技术:

[0002]

旋转机械设备,如发电机、轴承、齿轮等,通过旋转运动实现其功能,其在运行过程中同时伴有振动,当发生故障时,其振动信号也会出现异常,所以通过监测振动信号能够监测旋转机械设备的机械故障。

[0003]

工业设备定期点检时,企业的点检员需要携带检测工具定期去现场对设备振动进行检测,再把检测数据上传至数据中心,由数据中心对数据进行分析,识别可能存在的设备故障。

[0004]

由于振动监测是非常专业的测量手段,如果现场点检员对振动监测的测量位置和手法掌握不好,比如,用于采集信号的传感器放置位置错误,会导致采集的振动数据质量不高,甚至是错误数据。又比如,传感器故障,采集的数据中引入较大噪声;还有一些人没有去现场实测,而是模拟振动构造一段虚假的数据上传至数据中心。这样的数据相对正确采样的数据都属于错误数据,不仅不能反映设备的真实状态,还会误导设备的故障诊断。

[0005]

因此有必要对现场点检的振动数据质量进行识别,剔除错误数据。

技术实现要素:

[0006]

本发明的目的是提供一种错误数据识别方法及装置,用于从上报的点检数据中识别错误数据,避免错误数据影响旋转机械设备的故障诊断。

[0007]

本发明提供的技术方案如下:

[0008]

一种错误数据识别方法,包括:获取旋转机械设备的检测数据;通过对所述检测数据进行频域特征分析,获得所述旋转机械设备的实际旋转频率;根据所述实际旋转频率确定检测频率范围,其中,所述检测频率范围的频率不超过所述实际旋转频率;根据所述检测频率范围的能量特征识别所述检测数据是否为错误数据。

[0009]

进一步地,所述的通过对所述检测数据进行频域特征分析,获得所述旋转机械设备的实际旋转频率,包括:对所述检测数据进行功率谱计算,得到所述旋转机械设备的振动信号功率谱;根据所述旋转机械设备的参考转速得到参考基频;根据所述参考基频确定所述振动信号功率谱的频率搜索范围;在所述频率搜索范围内找到所述振动信号功率谱的三个最高峰;根据所述三个最高峰对应的三种频率,获得所述旋转机械设备的实际旋转频率。

[0010]

进一步地,所述的根据所述旋转机械设备的参考转速得到参考基频,包括:当所述旋转机械设备为变速设备时,根据所述旋转机械设备的参考转速范围得到参考基频。

[0011]

进一步地,所述的根据所述旋转机械设备的参考转速范围得到参考基频,包括:将所述旋转机械设备的参考转速范围中最低转速对应的旋转频率作为参考基频。

[0012]

进一步地,在获取旋转机械设备的检测数据之后,还包括:计算所述检测数据的翘度指标;所述的根据所述检测频率范围的能量特征识别所述检测数据是否为错误数据,包

括:根据所述检测频率范围的能量特征和所述翘度指标识别所述检测数据是否为错误数据。

[0013]

进一步地,所述的根据所述检测频率范围的能量特征和所述翘度指标识别所述检测数据是否为错误数据,包括:当所述翘度指标大于预设翘度门限时,所述检测数据为错误数据。

[0014]

本发明还提供一种错误数据识别装置,包括:数据获取模块,用于获取旋转机械设备的检测数据;

[0015]

频域分析模块,用于通过对所述检测数据进行频域特征分析,获得所述旋转机械设备的实际旋转频率;根据所述实际旋转频率确定检测频率范围,其中,所述检测频率范围的频率不超过所述实际旋转频率;提取所述检测频率范围的能量特征;错误识别模块,用于根据所述检测频率范围的能量特征识别所述检测数据是否为错误数据。

[0016]

进一步地,所述频域分析模块包括:

[0017]

功率谱计算单元,用于对所述检测数据进行功率谱计算,得到所述旋转机械设备的振动信号功率谱;转频计算单元,用于根据所述旋转机械设备的参考转速得到参考基频;根据所述参考基频确定所述振动信号功率谱的频率搜索范围;在所述频率搜索范围内找到所述振动信号功率谱的三个最高峰;根据所述三个最高峰对应的三种频率,获得所述旋转机械设备的实际旋转频率。

[0018]

进一步地,所述转频计算单元,进一步用于当所述旋转机械设备为变速设备时,根据所述旋转机械设备的参考转速范围得到参考基频。

[0019]

进一步地,还包括:时域分析模块,用于计算所述检测数据的翘度指标;所述错误识别模块,进一步用于根据所述检测频率范围的能量特征和所述翘度指标识别所述检测数据是否为错误数据。

[0020]

通过本发明提供的一种错误数据识别方法及装置,能够带来以下有益效果:

[0021]

1、本发明通过提取点检数据中的频域特征-低频信号能量占比,来识别错误数据,提升点检数据质量,避免错误数据影响旋转机械设备的故障诊断。

[0022]

2、本发明提供的错误数据识别方法,不仅适用于恒速旋转设备,还适用于变速旋转设备,应用范围广。

[0023]

3、本发明通过提取点检数据中的时域特征-翘度指标,来识别因传感器故障引起的错误数据,进一步提升了点检数据质量。

附图说明

[0024]

下面将以明确易懂的方式,结合附图说明优选实施方式,对一种错误数据识别方法及装置的上述特性、技术特征、优点及其实现方式予以进一步说明。

[0025]

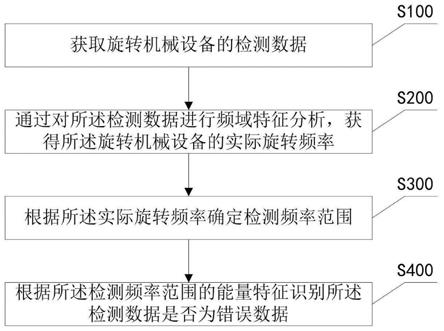

图1是本发明的一种错误数据识别方法的一个实施例的流程图;

[0026]

图2是本发明的一种错误数据识别方法的另一个实施例的流程图;

[0027]

图3是本发明的一种错误数据识别方法的另一个实施例的流程图;

[0028]

图4是本发明的一种错误数据识别装置的一个实施例的结构示意图;

[0029]

图5是本发明的一种错误数据识别装置的另一个实施例的结构示意图;

[0030]

图6是本发明的一种错误数据识别装置的另一个实施例的结构示意图;

[0031]

附图标号说明:

[0032]

100.数据获取模块,200.频域分析模块,210.功率谱计算单元,220.转频计算单元,230.能量特征提取单元,300.时域分析模块,400.错误识别模块。

具体实施方式

[0033]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对照附图说明本发明的具体实施方式。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,并获得其他的实施方式。

[0034]

为使图面简洁,各图中只示意性地表示出了与本发明相关的部分,它们并不代表其作为产品的实际结构。另外,以使图面简洁便于理解,在有些图中具有相同结构或功能的部件,仅示意性地绘示了其中的一个,或仅标出了其中的一个。在本文中,“一个”不仅表示“仅此一个”,也可以表示“多于一个”的情形。

[0035]

在本发明的一个实施例中,如图1所示,一种错误数据识别方法,包括:

[0036]

步骤s100获取旋转机械设备的检测数据。

[0037]

具体地,旋转机械设备在旋转时伴随有振动,当点检员采用检测工具对旋转机械设备的振动进行检测时,所获得的振动信号的采样数据即为该旋转机械设备的检测数据。该检测数据反映了旋转机械设备的振动信号特征。

[0038]

步骤s200通过对所述检测数据进行频域特征分析,获得所述旋转机械设备的实际旋转频率。

[0039]

具体地,旋转机械设备的振动信号主要是以设备的转速为周期的激励信号。设备旋转时会产生以转速为周期的交变力的作用,进而使设备表面的振动随交变力的大小和频率同步发生。因此振动信号的频率特征与设备转速是存在一定关系的。

[0040]

根据设备转速可以得到设备的旋转频率,该旋转频率也就是对应振动信号的基频。比如,设备转速为1200rpm(即1200转/分钟),其旋转频率为20hz(=1200/60),其对应振动信号的基频为20hz。

[0041]

对振动信号进行频域分析,比如,傅里叶变换、fft等,可得到信号的频率组成和各频率分量大小。由于振动信号是以设备转速为周期的激励信号,所以其频率应主要分布在与设备转速对应的旋转频率及谐波分量上。根据振动信号的频率分布可确定振动信号的基频;根据振动信号的基频可得到旋转机械设备的实际旋转频率(即设备实际转速对应的旋转频率)。

[0042]

通常,当旋转机械设备工作正常时,其转速应在额定转速附近,偏差在可容许范围内;其振动信号的基频也应在额定转速对应的旋转频率附近,其振动信号的频谱能量也应集中在基频及谐波频率上。

[0043]

可选地,对检测数据进行功率谱计算,得到旋转机械设备的振动信号功率谱。根据所述旋转机械设备的参考转速得到参考基频;根据所述振动信号功率谱和所述参考基频,获得所述旋转机械设备的实际旋转频率。

[0044]

参考转速一般指旋转机械设备的额定转速,可由点检员在检测数据中输入,或从旋转机械设备的设备属性数据中自动获得。该参考转速提供一个参考基频,便于在参考基

频附近快速找到振动信号的基频,即旋转机械设备的实际旋转频率。

[0045]

进一步可选地,根据所述参考基频确定所述振动信号功率谱的频率搜索范围;在所述频率搜索范围内找到振动信号功率谱的至少两个最高峰;根据所述两个最高峰对应的两种频率,获得所述旋转机械设备的实际旋转频率。

[0046]

频率搜索范围可以是参考基频的n次谐波以内。比如,n可设为2或3。

[0047]

计算该两个最高峰对应的频率的最大公约数,该最大公约数即为振动信号的基频,该振动信号的基频即为旋转机械设备的实际旋转频率。

[0048]

为了更准确地确定振动信号的基频,优选的,在频率搜索范围内找到振动信号功率谱的三个最高峰;根据该三个最高峰对应的三种频率,获得旋转机械设备的实际旋转频率。

[0049]

理想的,这三个最高峰对应的三种频率分别是基频、基频的2次谐波、基频的3次谐波。当该三个最高峰对应的频率存在最大公约数时,计算该三个最高峰对应的频率的最大公约数,该最大公约数为振动信号的基频;该振动信号的基频作为旋转机械设备的实际旋转频率。

[0050]

示例,假设检测数据中的参考转速为1300rpm,对应的参考基频为f1(=21.7hz)。根据参考基频确定频率搜索范围为[(2/3)*f1,3*f1+(1/3)*f1](这仅是一种示例,当然也可以[(1/3)*f1,3*f1+(1/3)*f1]、[0,4*f1]等)。在振动信号功率谱中,在频率搜索范围搜索三个最高峰,计算三个幅值对应的频率。计算三个频率的最大公约数,如果存在最大公约数,则该最大公约数为振动信号的基频,即旋转机械设备的实际旋转频率。

[0051]

步骤s300根据所述实际旋转频率确定检测频率范围,其中,所述检测频率范围的频率不超过所述实际旋转频率。

[0052]

具体地,由实际旋转频率及小于所述实际旋转频率的频率构成检测频率范围,比如,从小于实际旋转频率预设带宽的频率开始至实际旋转频率结束,所形成的频带作为检测频率范围。又比如,假设预设带宽为δf,实际旋转频率为fs,则检测频率范围可设为[fs-δf,fs];极端情况,也可设为[0,fs]。

[0053]

步骤s400根据检测频率范围的能量特征识别所述检测数据是否为错误数据。

[0054]

具体地,根据检测数据在检测频率范围的能量特征识别所述检测数据是否为错误数据。可选地,对检测数据进行功率谱计算,得到旋转机械设备的振动信号功率谱;从振动信号功率谱中提取检测频率范围的能量特征。比如,计算检测频率范围的能量和占振动信号总能量的比例(简称低频信号能量占比),将其作为检测频率范围的能量特征。

[0055]

可以看出,检测频率范围的频率属于低频信号。检测频率范围的能量特征反映了振动信号功率谱中低频信号能量特征。

[0056]

当低频信号能量占比异常偏高时,比如大于0.8,则检测数据为错误数据。当用于检测旋转机械设备的传感器位置放错时,易出现上述现象。比如,点检员未去现场,把传感器放置在手上测得的检测数据,其低频信号能量占比异常偏高。根据这一点可以剔除传感器放错位置造成的错误数据。

[0057]

本实施例,通过提取检测数据中的低频信号能量占比,来识别并剔除错误数据,从而避免错误数据影响设备的故障诊断。

[0058]

在本发明的另一个实施例中,如图2所示,一种错误数据识别方法,包括:

[0059]

步骤s100获取旋转机械设备的检测数据。

[0060]

步骤s210对检测数据进行功率谱计算,得到旋转机械设备的振动信号功率谱。

[0061]

步骤s221当所述旋转机械设备为变速设备时,根据所述旋转机械设备的参考转速范围得到参考基频。

[0062]

具体地,当为恒速设备时,旋转机械设备有一额定转速,其正常工作时以额定转速运行,实际转速会相对额定转速略有偏差。将该额定转速作为该旋转机械设备的参考转速。

[0063]

当旋转机械设备为变速设备时,旋转机械设备有一转速范围,其正常工作时是在该转速范围内运行。该转速范围即为该旋转机械设备的参考转速范围。当转速变化时,其振动信号的频率也随之变化,所以转速设备的振动信号的频率相对恒速设备更丰富。

[0064]

当旋转机械设备为变速设备时,可选择该旋转机械设备的参考转速范围中的某个转速对应的旋转频率作为参考基频。优选地,将该参考转速范围中最低转速对应的旋转频率作为参考基频。

[0065]

步骤s230根据所述参考基频确定所述振动信号功率谱的频率搜索范围;

[0066]

步骤s240在所述频率搜索范围内找到所述振动信号功率谱的三个最高峰;

[0067]

步骤s250当所述三个最高峰对应的频率存在最大公约数时,计算所述三个最高峰对应的频率的最大公约数,将所述最大公约数作为所述旋转机械设备的实际旋转频率。

[0068]

步骤s300根据所述实际旋转频率确定检测频率范围,其中,所述检测频率范围的频率不超过所述实际旋转频率。

[0069]

步骤s410计算检测频率范围的能量和占振动信号总能量的比例,作为低频信号能量占比;

[0070]

步骤s420当所述低频信号能量占比大于预设能量阈值时,所述检测数据为错误数据。

[0071]

具体地,计算振动信号功率谱中检测频率范围的能量和占振动信号总能量的比例,作为低频信号能量占比,该低频信号能量占比是一种检测频率范围的能量特征。

[0072]

当低频信号能量占比大于预设能量阈值时,检测数据为错误数据。其中,预设能量阈值可根据旋转机械设备是恒速设备还是变速设备进行区别设置。针对变速设备,其转速是按一定规律在参考转速范围内变化,其振动信号的能量分布在更多的频率上,所以单个频率的能量相对同样速率的恒速设备的能量偏低,预设能量阈值可适当降低,比如由0.8降为0.5,即当低频信号能量占比大于0.5,则检测数据为错误数据。

[0073]

本实施例可针对变速设备的错误数据进行识别,避免了错误数据影响变速设备的故障诊断。

[0074]

在本发明的另一个实施例中,如图3所示,一种错误数据识别方法,包括:

[0075]

步骤s100获取旋转机械设备的检测数据。

[0076]

步骤s200通过对所述检测数据进行频域特征分析,获得所述旋转机械设备的实际旋转频率。

[0077]

步骤s300根据所述实际旋转频率确定检测频率范围,其中,所述检测频率范围的频率不超过所述实际旋转频率。

[0078]

步骤s400根据所述检测频率范围的能量特征识别所述检测数据是否为错误数据。

[0079]

步骤s500当根据所述检测频率范围的能量特征识别所述检测数据为非错误数据

时,计算所述检测数据的翘度指标;

[0080]

步骤s510当所述翘度指标大于预设翘度门限时,所述检测数据为错误数据。

[0081]

具体地,当从频域特征分析不能确定检测数据为错误数据时,对检测数据进行时域特征分析,计算检测数据的翘度指标。翘度指标是一种时域波形特征,用于量化信号相对于高斯分布的分布形状。当信号分布形状比高斯分布更尖锐时,翘度值为正值;当信号分布形状比高斯分布更平坦时,翘度值为负值。

[0082]

旋转机械设备的工作基本是稳态工作的,其振动信号一般不存在较大的冲击信号,所以振动信号的分布形状应接近高斯分布,翘度值接近0。

[0083]

当振动采集电路出现故障时,比如用于采集数据的传感器故障时,振动采集电路引入的噪声使获得的振动信号通常带有较大的毛刺,从而导致翘度指标异常偏高。

[0084]

所以,当检测数据的翘度指标大于预设翘度门限时,比如大于20时,则可判定检测数据为错误数据,是由于传感器故障引起的错误数据。这类数据也是虚假数据,需要剔除,避免影响旋转机械设备的故障诊断。

[0085]

本实施例是先进行频域分析、再进行时域分析,但在具体实施时也可以先进行时域分析、再进行频域分析,或者先分别提取检测数据的时域特征和频域特征,再根据特征值进行错误数据识别,此处不做限制。

[0086]

本实施例,通过对检测数据进行时域特征分析,提取翘度指标,来识别并剔除因传感器故障引起的错误数据,从而避免错误数据影响设备的故障诊断。

[0087]

在本发明的一个实施例中,如图4所示,一种错误数据识别装置,包括:

[0088]

数据获取模块100,用于获取旋转机械设备的检测数据。

[0089]

具体地,旋转机械设备在旋转时伴随有振动,当点检员采用检测工具对旋转机械设备的振动进行检测时,所获得的振动信号的采样数据即为该旋转机械设备的检测数据。该检测数据反映了旋转机械设备的振动信号特征。

[0090]

频域分析模块200,用于通过对检测数据进行频域特征分析,获得旋转机械设备的实际旋转频率。

[0091]

具体地,旋转机械设备的振动信号主要是以设备的转速为周期的激励信号。设备旋转时会产生以转速为周期的交变力的作用,进而使设备表面的振动随交变力的大小和频率同步发生。因此振动信号的频率特征与设备转速是存在一定关系的。根据设备转速可以得到设备的旋转频率,该旋转频率也就是对应振动信号的基频。比如,设备转速为1200rpm(即1200转/分钟),其旋转频率为20hz(=1200/60),其对应振动信号的基频为20hz。

[0092]

对振动信号进行频域分析,比如,傅里叶变换、fft等,可得到信号的频率组成和各频率分量大小。由于振动信号是以设备转速为周期的激励信号,所以其频率应主要分布在与设备转速对应的旋转频率及谐波分量上。根据振动信号的频率分布可确定振动信号的基频;根据振动信号的基频可得到旋转机械设备的实际旋转频率(即设备实际转速对应的旋转频率)。

[0093]

通常,当旋转机械设备工作正常时,其转速应在额定转速附近,偏差在可容许范围内;其振动信号的基频应在额定转速对应的旋转频率附近,其振动信号的频谱能量应集中在基频及谐波频率上。

[0094]

可选地,所述频域分析模块包括:功率谱计算单元,用于对检测数据进行功率谱计

算,得到旋转机械设备的振动信号功率谱;转频计算单元,用于根据所述旋转机械设备的参考转速得到参考基频;根据所述振动信号功率谱和所述参考基频,获得所述旋转机械设备的实际旋转频率。

[0095]

参考转速一般指旋转机械设备的额定转速,可由点检员在检测数据中输入,或从旋转机械设备的设备属性数据中自动获得。该参考转速提供一个参考基频,便于在参考基频附近快速找到振动信号的基频,即旋转机械设备的实际旋转频率。

[0096]

进一步可选地,根据所述参考基频确定所述振动信号功率谱的频率搜索范围;在所述频率搜索范围内找到振动信号功率谱的至少两个最高峰;根据所述两个最高峰对应的两种频率,获得所述旋转机械设备的实际旋转频率。

[0097]

频率搜索范围可以是参考基频的n次谐波以内。比如,n可设为2或3。

[0098]

计算该两个最高峰对应的频率的最大公约数,该最大公约数即为振动信号的基频,该振动信号的基频即为旋转机械设备的实际旋转频率。

[0099]

为了更准确地确定振动信号的基频,优选的,在频率搜索范围内找到振动信号功率谱的三个最高峰;根据该三个最高峰对应的三种频率,获得旋转机械设备的实际旋转频率。

[0100]

理想的,这三个最高峰对应的三种频率分别是基频、基频的2次谐波、基频的3次谐波。当该三个最高峰对应的频率存在最大公约数时,计算该三个最高峰对应的频率的最大公约数,该最大公约数为振动信号的基频;该振动信号的基频作为作为所述旋转机械设备的实际旋转频率。

[0101]

示例,假设检测数据中的参考转速为1300rpm,对应的参考基频为f1(=21.7hz)。根据参考基频确定频率搜索范围为[(2/3)*f1,3*f1+(1/3)*f1](这仅是一种示例,当然也可以[(1/3)*f1,3*f1+(1/3)*f1]、[0,4*f1]等)。在振动信号功率谱中,在频率搜索范围搜索三个最高峰,计算三个幅值对应的频率。计算三个频率的最大公约数,如果存在最大公约数,则该最大公约数为振动信号的基频,即旋转机械设备的实际旋转频率。

[0102]

频域分析模块200,进一步用于根据所述实际旋转频率确定检测频率范围,其中,所述检测频率范围的频率不超过所述实际旋转频率。

[0103]

具体地,由实际旋转频率及小于所述实际旋转频率的频率构成检测频率范围,比如,从小于实际旋转频率预设带宽的频率开始至实际旋转频率结束,所形成的频带作为检测频率范围。又比如,假设预设带宽为δf,实际旋转频率为fs,则检测频率范围可设为[fs-δf,fs];极端情况,也可设为[0,fs]。

[0104]

错误识别模块400,用于根据检测频率范围的能量特征识别所述检测数据是否为错误数据。

[0105]

具体地,根据检测数据在检测频率范围的能量特征识别所述检测数据是否为错误数据。可选地,对检测数据进行功率谱计算,得到旋转机械设备的振动信号功率谱;从振动信号功率谱中提取检测频率范围的能量特征。比如,计算检测频率范围的能量和占振动信号总能量的比例(简称低频信号能量占比),将其作为检测频率范围的能量特征。

[0106]

可以看出,检测频率范围的频率属于低频信号。检测频率范围的能量特征反映了振动信号功率谱中低频信号能量特征。

[0107]

当低频信号能量占比异常偏高时,比如大于0.8,则检测数据为错误数据。当用于

检测旋转机械设备的传感器位置放错时,易出现上述现象。比如,点检员未去现场,把传感器放置在手上测得的检测数据,其低频信号能量占比异常偏高。根据这一点可以剔除传感器放错位置造成的错误数据。

[0108]

本实施例,通过提取检测数据中的低频信号能量占比,来识别并剔除错误数据,从而避免错误数据影响设备的故障诊断。

[0109]

在本发明的另一个实施例中,如图5所示,一种错误数据识别装置,包括:

[0110]

数据获取模块100,用于获取旋转机械设备的检测数据。

[0111]

频域分析模块200,用于对检测数据进行频域特征分析,包括:

[0112]

功率谱计算单元210,用于对检测数据进行功率谱计算,得到旋转机械设备的振动信号功率谱;

[0113]

转频计算单元220,用于当旋转机械设备为变速设备时,根据所述旋转机械设备的参考转速范围得到参考基频;根据所述参考基频确定所述振动信号功率谱的频率搜索范围;在所述频率搜索范围内找到所述振动信号功率谱的三个最高峰;当所述三个最高峰对应的频率存在最大公约数时,计算所述三个最高峰对应的频率的最大公约数,将所述最大公约数作为所述旋转机械设备的实际旋转频率。

[0114]

具体地,当为恒速设备时,旋转机械设备有一额定转速,其正常工作时以额定转速运行,实际转速会相对额定转速略有偏差。将该额定转速作为该旋转机械设备的参考转速。

[0115]

当旋转机械设备为变速设备时,旋转机械设备有一转速范围,其正常工作时是在该转速范围内运行。该转速范围即为该旋转机械设备的参考转速范围。当转速变化时,其振动信号的频率也随之变化,所以转速设备的振动信号的频率相对恒速设备更丰富。

[0116]

当旋转机械设备为变速设备时,可选择该旋转机械设备的参考转速范围中的某个转速对应的旋转频率作为参考基频。优选地,将该参考转速范围中最低转速对应的旋转频率作为参考基频。

[0117]

能量特征提取单元230,用于根据所述实际旋转频率确定检测频率范围,其中,所述检测频率范围的频率不超过所述实际旋转频率;计算检测频率范围的能量和占振动信号总能量的比例,作为低频信号能量占比。

[0118]

错误识别模块400,用于当所述低频信号能量占比大于预设能量阈值时,所述检测数据为错误数据。

[0119]

具体地,计算振动信号功率谱中检测频率范围的能量和占振动信号总能量的比例,作为低频信号能量占比,该低频信号能量占比是一种检测频率范围的能量特征。

[0120]

当低频信号能量占比大于预设能量阈值时,检测数据为错误数据。其中,预设能量阈值可根据旋转机械设备是恒速设备还是变速设备进行区别设置。针对变速设备,其转速是按一定规律在参考转速范围内变化,其振动信号的能量分布在更多的频率上,所以单个频率的能量相对同样速率的恒速设备的能量偏低,预设能量阈值可适当降低,比如由0.8降为0.5,即当低频信号能量占比大于0.5,则检测数据为错误数据。

[0121]

本实施例提供了一种针对变速设备的错误数据识别方法,避免了错误数据影响变速设备的故障诊断。

[0122]

在本发明的另一个实施例中,如图6所示,一种错误数据识别装置,包括:

[0123]

数据获取模块100,用于获取旋转机械设备的检测数据。

[0124]

频域分析模块200,用于通过对检测数据进行频域特征分析,获得旋转机械设备的实际旋转频率;根据所述实际旋转频率确定检测频率范围,其中,所述检测频率范围的频率不超过所述实际旋转频率。

[0125]

错误识别模块400,用于根据所述检测频率范围的能量特征识别所述检测数据是否为错误数据。

[0126]

时域分析模块300,用于当根据所述检测频率范围的能量特征识别所述检测数据为非错误数据时,计算所述检测数据的翘度指标;

[0127]

错误识别模块400,进一步用于当所述翘度指标大于预设翘度门限时,所述检测数据为错误数据。

[0128]

具体地,当从频域特征分析不能确定检测数据为错误数据时,对检测数据进行时域特征分析,计算检测数据的翘度指标。翘度指标是一种时域波形特征,用于量化信号相对于高斯分布的分布形状。当信号分布形状比高斯分布更尖锐时,翘度值为正值;当信号分布形状比高斯分布更平坦时,翘度值为负值。

[0129]

旋转机械设备的工作基本是稳态工作的,其振动信号一般不存在较大的冲击信号,所以振动信号的分布形状应接近高斯分布,翘度值接近0。

[0130]

当振动采集电路出现故障时,比如用于采集数据的传感器故障时,振动采集电路引入的噪声使获得的振动信号通常带有较大的毛刺,从而导致翘度指标异常偏高。

[0131]

所以,当检测数据的翘度指标大于预设翘度门限时,比如大于20时,则可判定检测数据为错误数据,是由于传感器故障引起的错误数据。这类数据也是虚假数据,需要剔除,避免影响旋转机械设备的故障诊断。

[0132]

本实施例是先进行频域分析、再进行时域分析,但在具体实施时也可以先进行时域分析、再进行频域分析,或者先分别提取检测数据的时域特征和频域特征,再根据特征值进行错误数据识别,此处不做限制。

[0133]

本实施例,通过对检测数据进行时域特征分析,提取翘度指标,来识别并剔除因传感器故障引起的错误数据,从而避免错误数据影响设备的故障诊断。

[0134]

应当说明的是,上述实施例均可根据需要自由组合。以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1