一种焊轨最终平直度测量的检测系统及其方法与流程

[0001]

本发明涉及无缝焊轨焊缝平直度的测量技术,更具体地说,涉及一种焊轨最终平直度测量的检测系统及其方法。

背景技术:

[0002]

随着我国铁路行业的快速发展,对钢轨焊接基地的自动化控制程序提出了更高的要求。特别是钢轨焊缝处理完成后最后一道工序的测量检验,它直接影响焊轨厂钢轨加工生产中的质量,以及钢轨现场铺设使用的各项技术要求。

[0003]

钢轨处理完成后焊缝最终测量检验是各个焊轨厂非常重要的工序之一,也是焊轨厂对钢轨出厂之前的最后一道检验。以前,都是操作人员用电子尺进行检验。由于人工进行测量检验会存在测量误差,同时电子尺经过长时间使用,测量的精度也会产生误差。

技术实现要素:

[0004]

针对现有技术中存在的上述缺陷,本发明的目的是提供一种焊轨最终平直度测量的检测系统及其方法,能有效克服人工测量带来的误差,以及电子尺本身的误差,大大减轻了操作人员的劳动强度。

[0005]

为实现上述目的,本发明采用如下技术方案:

[0006]

一方面,一种焊轨最终平直度测量的检测系统,包括:

[0007]

底座,沿钢轨作业方向设置;

[0008]

移动箱体,通过平台移动部件在所述底座上沿所述钢轨作业方向移动;

[0009]

测量架箱体,设于所述移动箱体上,用以测量所述钢轨上的焊缝数据;

[0010]

夹紧部件,设于所述移动箱体上,用以夹紧固定所述钢轨;

[0011]

垂直部件,设于所述移动箱体上,用以垂直向压紧固定所述钢轨;

[0012]

升降部件,设于所述底座的前、后侧,用以支撑所述钢轨;

[0013]

液压站,用以对所述测量部件、所述夹紧部件和所述升降部件提供液压动力;

[0014]

控制系统,用以完成所述钢轨上焊缝数据的测量检测、数据采集、数据运算、数据显示和数据保存。

[0015]

较佳的,所述平台移动部件包括设于所述底座上的滑轨,所述移动箱体设于所述滑轨上;

[0016]

所述移动箱体上还连有丝杆,所述丝杆由电机驱动。

[0017]

较佳的,所述测量架箱体包括测量架本体,所述测量架本体通过小丝杆连接臂设于所述移动箱体上;

[0018]

所述测量架本体上设有升降油缸,所述升降油缸上设有三个测量头。

[0019]

较佳的,所述夹紧部件具有两套,分设于所述测量架箱体的两侧;

[0020]

所述夹紧部件均包括夹紧底座,设于所述夹紧底座上的一对夹紧支架,所述夹紧支架上均设有夹紧导向杆,所述夹紧导向杆面向所述钢轨一端上设有夹紧顶块;

[0021]

所述夹紧部件还包括夹紧油缸,所述夹紧油缸的活塞杆端通过活塞连接板与所述夹紧导向杆相连。

[0022]

较佳的,所述垂直部件包括垂直底座,设于所述垂直底座上的垂直支架,以及设于所述垂直支架上的垂直油缸;

[0023]

所述垂直油缸的活塞杆端上设有垂直顶块。

[0024]

较佳的,所述升降部件包括升降平台,设于所述升降平台上的升降油缸,以及设于所述升降油缸上的滚轮支撑座,所述滚轮支撑座上装有滚轮。

[0025]

较佳的,所述测量头采用涡电流传感器。

[0026]

另一方面,一种焊轨最终平直度测量的检测方法,包括以下步骤:

[0027]

1)将所述的检测系统上电,启动电源和所述液压站,手动控制所述检测系统进入原点位置;

[0028]

2)选择被测量钢轨焊缝的工作边;

[0029]

3)按下所述操作控制台上的启动控制按钮;

[0030]

4)一套所述夹紧部件动作前移到测量设定位置;

[0031]

5)一套所述夹紧部件动作后移夹紧被测量钢轨;

[0032]

6)所述垂直压紧部件向下移动压紧被测量钢轨;

[0033]

7)被测量钢轨夹紧完成后,所述测量架箱体在所述升降油缸的推动下,垂直向下夹紧被测量钢轨;

[0034]

8)所述测量架箱体下降到位后,首先所述plc判断当前位置是否为钢轨焊缝的测量原点,若是,进行下一步运行;若否,所述测量架箱体在所述伺服电机的驱动下,移动至钢轨焊缝的测量原点;

[0035]

9)所述测量架箱体到达钢轨焊缝的测量原点后,在所述伺服电机的驱动下,按设定速度向右移动,同时,所述plc根据设定测量间距通过所述涡电流传感器读取被测钢轨焊缝的实时数据,并保存于所述plc内存地址中;

[0036]

10)当所述plc控制所述伺服电机向右移动中,实时检测采集数据量,当数据采集达到设定的n个数据量后,停止数据采集,一直运行到右侧设定位置,完成钢轨焊缝数据测量采集;

[0037]

11)数据采集完成后,所述plc控制所述伺服电机向左移动,返回钢轨焊缝的测量原点,等待下次测量运行;

[0038]

12)在所述伺服电机返回钢轨焊缝的测量原点的过程中,所述plc对测量采集数据按设定计算模型进行运算,把运算结果存储在所述plc内存地址中,并显示在所述人机界面上;

[0039]

13)经作业人员查看所述人机界面后,钢轨焊缝测量数据满足生产要求,则按下所述操作控制台上的完成控制按钮,测量数据结果传输至所述pc上,对其进行保存。

[0040]

较佳的,所述步骤12)中,所述plc对测量采集数据按设定计算模型δxi=xi-x0-i*(xn-x0)/n进行运算;

[0041]

公式中,xi是数据的第i个,i是常数,n是数据的总数量,x0是第一个数据,xn是最后一个数据。

[0042]

较佳的,所述步骤13)中,钢轨焊缝测量数据满足顶面数据在0~0.3之间,工作边

数据在-0.2~+0.2之间的生产要求。

[0043]

本发明所提供的一种焊轨最终平直度测量的检测系统及其方法,满足焊轨厂的实际工况,检测系统运行可靠、稳定,同时大大减轻了操作人员的工作强度和操作繁琐程度,降低了钢轨测量过程中的误差。

附图说明

[0044]

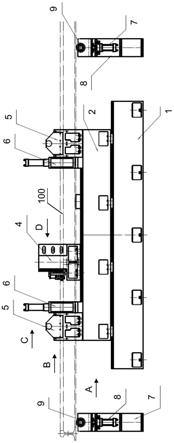

图1是本发明检测系统的结构示意图;

[0045]

图2是图1本发明检测系统的后视示意图(去除升降部件);

[0046]

图3是图1本发明检测系统的俯视示意图(去除升降部件);

[0047]

图4是图1中a向的示意图;

[0048]

图5是图1中b向的示意图;

[0049]

图6是图1中c向的示意图;

[0050]

图7是图1中d向的示意图;

[0051]

图8是图1本发明检测系统中测量部件的电气控制示意图。

具体实施方式

[0052]

下面结合附图和实施例进一步说明本发明的技术方案。

[0053]

请结合图1至图4所示,本发明所提供的一种焊轨最终平直度测量的检测系统,整体安装在一个沿着被测钢轨100作业方向不可移动的基础平台上,检测系统整体长3.3米,宽0.6米,高1.2米,包括:

[0054]

底座1,沿钢轨100的作业方向设置。

[0055]

移动箱体2,通过平台移动部件3在底座1上沿钢轨100作业方向左右移动。

[0056]

测量架箱体4,安装于移动箱体2上,用以测量采集钢轨100上焊缝数据。

[0057]

夹紧部件5,具有两套,分别安装于移动箱体2的两端部位置,用以水平向夹紧固定钢轨100。

[0058]

垂直部件6,具有两套,均安装于移动箱体2上,且位于测量架箱体4的两侧,用以垂直向压紧固定钢轨100。

[0059]

升降部件,安装于底座1的前、后侧位置,用以支撑钢轨100,保持钢轨100的水平。

[0060]

液压站,用以对测量部件4、夹紧部件5、垂直部件6和升降部件提供液压动力。还安装有降低油温的冷却风机、起保压作用的蓄能器、清洁油液的过滤器。液压站正面还有可观察本发明检测系统的压力表,另外用集成块形式将各个节流阀、减压阀、单向阀、电磁阀等液压元件集成在一起,共有五组油路。

[0061]

控制系统,用以完成钢轨100上焊缝数据的测量检测、数据采集、数据运算、数据显示和数据保存。

[0062]

平台移动部件3包括安装于底座1上的滑轨,移动箱体2沿该滑轨左右移动。

[0063]

移动箱体2上还连有丝杆,该丝杆由一个3.5kw的电机驱动。通过3.5kw的电机带动丝杆驱动移动箱体2沿该滑轨左右移动。

[0064]

升降部件包括升降平台7,安装于升降平台7上的升降油缸8,以及安装于升降油缸8上的滚轮支撑座,滚轮支撑座上装配有滚轮9,通过升降油缸8伸缩带动滚轮支撑座移动,

侧滑道支撑保证滚轮9支撑升降时保持水平。

[0065]

请结合图5所示,夹紧部件5具有两套,分位于测量架箱体4的两侧位置。

[0066]

夹紧部件5均包括安装于移动箱体2上的夹紧底座10,安装于夹紧底座10上的一对夹紧支架11,夹紧支架11分别位于钢轨100长度向的两侧,夹紧支架11上均安装有夹紧导向杆12,夹紧导向杆12面向钢轨100一端上配有夹紧顶块13;

[0067]

夹紧部件5还包括夹紧油缸15,夹紧油缸15的活塞杆端通过活塞连接板14与夹紧导向杆12的另一端相连,带动夹紧导向杆12进行往复运动,实现夹紧部件5的夹紧、放松功能。

[0068]

请结合图6所示,垂直部件6包括安装于移动箱体2上的垂直底座16,安装于垂直底座16上的垂直支架17,以及安装于垂直支架17上的垂直油缸18,垂直油缸18的活塞杆端上配有垂直顶块19,通过垂直油缸18的伸缩来实现对钢轨100的压紧、放松功能。

[0069]

请结合图7所示,测量架箱体4包括测量架本体20,测量架本体20通过小丝杆连接臂安装于移动箱体2上,测量架本体20底部有四个滑块供其在移动箱体2的轨道上平滑移动。

[0070]

测量架本体20上安装有升降油缸21,升降油缸21上连有三个测量头22(左、右、上三个方向各一个测量头22),三个测量头22可伸缩调节测量头22的测量间距,三个测量头22可通过升降油缸21移动,移动行程为60mm。

[0071]

电气操作柜在本发明检测系统外侧放置,并与本发明检测系统连接,可通过触摸屏操作系统正常运转。

[0072]

请结合图8所示,机械测量机构由辊轴丝杠、定位滑块、伺服电机等组成。辊轴丝杠和滑块组成的测量移动机构,具有精度高,移动平滑的特点,夹紧部件5和垂直压紧部件6由定位夹和液压控制组成,满足了无缝钢轨测量理想母线基准的要求。伺服电机采用三菱j4系统的伺服电机,它的分辨率可以达到每转4194304pulse,满足了运行精度。

[0073]

根据焊轨厂无缝钢轨焊缝的测量精度和生产现场钢轨的实际状况,测量头选择了涡电流传感器,测量精度2μm,采用速度40000次/秒,直线度

±

0.3%of f.s.。控制系统由三菱q03ude cpu和j4系列伺服、人机界面hmi、电脑pc等组成。测量数据的显示和存储采用组态软件。从而完成无缝钢轨的焊缝数据测量检测、数据采集、数据运算、数据显示、数据保存等功能。

[0074]

本发明还提供了一种焊轨最终平直度测量的检测方法,包括以下步骤:

[0075]

1)将的检测系统上电,启动电源和液压站,手动控制检测系统进入原点位置;

[0076]

2)选择被测量钢轨100焊缝的工作边(前部后后部);

[0077]

3)按下操作控制台上的启动控制按钮;

[0078]

4)一套夹紧部件5动作前移到测量设定位置;

[0079]

5)一套夹紧部件5动作后移夹紧被测量钢轨;

[0080]

6)垂直部件6向下移动压紧被测量钢轨;

[0081]

7)被测量钢轨100夹紧完成后,测量架箱体在升降油缸的推动下,垂直向下夹紧被测量钢轨100;

[0082]

8)测量架箱体4下降到位后,首先plc判断当前位置是否为钢轨焊缝的测量原点?若是,进行下一步运行;若否,测量架箱体4在伺服电机的驱动下,移动至钢轨100焊缝的测

量原点;

[0083]

9)测量架箱体4到达钢轨100焊缝的测量原点后,在伺服电机的驱动下,按设定速度向右移动,同时,plc根据设定测量间距通过涡电流传感器读取被测钢轨焊缝的实时数据,并保存于plc内存地址中;

[0084]

10)当plc控制伺服电机向右移动中,实时检测采集数据量,当数据采集达到设定的n个数据量后,停止数据采集,一直运行到右侧设定位置,完成钢轨100焊缝数据测量采集;

[0085]

11)数据采集完成后,plc控制伺服电机向左移动,返回钢轨100焊缝的测量原点,等待下次测量运行;

[0086]

12)在伺服电机返回钢轨100焊缝的测量原点的过程中,plc对测量采集数据按设定计算模型δxi=xi-x0-i*(xn-x0)/n进行运算,把运算结果存储在plc内存地址中,并显示在人机界面上;公式中,xi是数据的第i个,i是常数,n是数据的总数量,x0是第一个数据,xn是最后一个数据;

[0087]

13)经作业人员查看人机界面后,钢轨焊缝测量数据满足生产要求,则按下操作控制台上的完成控制按钮,测量数据结果传输至pc上,对其进行保存(可以为曲线数据画面和excel报表数据)。钢轨焊缝测量数据满足顶面数据在0~0.3之间,工作边数据在-0.2~+0.2之间的生产要求。

[0088]

本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1