一种可视化电池及其制备方法和应用与流程

[0001]

本发明属于电池技术领域,特别涉及一种可视化电池及其制备方法和应用。

背景技术:

[0002]

锂、钠、钾、镁等碱金属与碱土金属相比于商业化的石墨负极具有更高的理论比容量,是下一代高比能量二次电池的热门负极材料,在电动交通工具和大型储能电网领域有着广泛的应用前景。然而,碱金属负极在工作时其表面易形成枝晶。枝晶不仅会造成电解液和负极活性物质的损耗,还存在刺穿隔膜的安全风险。为推动碱金属负极的商业化应用进程,揭示枝晶的生长机理并从根源上抑制枝晶的形成迫在眉睫。

[0003]

光学显微镜观测具有实时、动态、不损伤样品且操作方便的优势,对于微米尺度的枝晶生长观测十分适合,同时可以观察电极界面处的电解液分解产气状况。光学显微镜观测联合相关的电化学测试可以有效地解析枝晶生长的诱发条件、影响因素,检验现有枝晶抑制策略的实际性能,例如引入负极骨架材料、电解液添加剂等。光学原位观测技术的实现核心在于构建一个可视化电池装置,模拟电池的工作环境。

[0004]

该可视化电池装置需要解决如下要求:

[0005]

(1)良好的密封性,电极活性材料与有机电解液对空气、水敏感,因此该可视化电池装置需有效隔离外部环境。

[0006]

(2)高透光性且无凹凸透镜效应的视窗,以保证光学观测对形貌、颜色的还原性。

[0007]

(3)需具有适合光学显微镜视野的工作区域,包括面积的大小和深度。一方面需避免选区观察造成的不准确性,另一方面光学显微镜景深一般在几微米,若所观测形貌高度差过大易造成视野模糊。

[0008]

(4)与电池大小相近,正负极距离可控,正负极间电解液层厚度对于原位观测结果和实际电池的对比有着很大影响。

[0009]

现有技术中用于拉曼、红外等测试的原位电解池/电池侧重于物质组成分析,而非表观形貌观测,故将其直接置于光学显微镜下观测形貌变化时难以满足上述要求,尤其是景深限制造成的视野模糊问题。因此,有必要设计一种用于光学原位观测的可视化电池装置,并提供相应的用于观测的微型电极制备方法,以适应光学显微镜观测的特点。

技术实现要素:

[0010]

本发明的目的在于提供一种可视化电池及其制备方法和应用,实时动态观测并记录锂、钠、钾等碱金属负极在充放电过程中的形貌演变以及相应的电化学测试曲线。

[0011]

本发明第一方面提供一种可视化电池,包括透明腔体和微型电极;

[0012]

在所述透明腔体表面设置观察区和3个以上引出口,微型电极经引出口插入透明腔体内直至部分置于观察区下方,所述透明腔体内部形成密封腔,密封腔内充满电解液;

[0013]

所述微型电极包括工作电极、对电极。

[0014]

进一步地,本发明所述微型电极还包括参比电极,参比电极用于监测工作电极电

位、分析电化学曲线。

[0015]

本发明所述透明腔体采用全透光材质,观察区为平面。

[0016]

位于观察区下方的部分微型电极作为观测段,观测段表面涂覆电化学活性层;其余部分微型电极作为非观测段,非观测段表面设置绝缘层。

[0017]

本发明微型电极的基体为棒状或丝状金属集流体,电化学活性层为提供或接收活性金属离子的材料。

[0018]

进一步地,本发明所述金属集流体的材质为铜、铝、镍、银、金、钛或铂的一种或多种。本发明所述活性金属离子为碱金属离子或碱土金属离子,优选为锂离子、钠离子、钾离子。

[0019]

更进一步地,本发明电化学活性层材料选自熔融碱金属、熔融碱土金属或插层电极材料中的一种或多种。

[0020]

所述插层电极材料为石墨、磷酸铁锂、磷酸铁钠、磷酸铁钾、钛酸锂、钛酸钠或钛酸钾。

[0021]

所述密封腔通过密封塞将穿过微型电极的引出口密封形成。

[0022]

本发明第二方面提供所述可视化电池的制备方法包括将微型电极经引出口插入透明腔体内,并向透明腔体内注满电解液,利用密封塞密封的步骤。

[0023]

其中,工作电极的非观测段表面设置绝缘层,观测段表面设置或不设置电化学活性层;对电极或参比电极的非观测段表面设置绝缘层,观测段表面设置电化学活性层。

[0024]

本发明第三方面提供所述可视化电池的应用,所述可视化电池可模拟碱金属与碱土金属电池的环境,用于观测碱金属的电沉积或溶出过程、电解液分解产气过程,有助于研究碱金属与碱土金属电沉积/溶出过程枝晶的变化和电极界面副反应过程。

[0025]

本发明的有益效果为:

[0026]

(1)本发明结构简单、使用方便,单次使用时制备好电极插入石英腔体中,用注射器注液后即可进行观测。

[0027]

(2)本发明可视化电池能够提供高气密性和高透光环境,有利于全方位多角度观测,尤其适合于光学显微原位观测。

[0028]

(3)本发明所提供的微型电极有效控制了工作区面积,使枝晶生长在观测视野内发生,避免选区问题引起错误结论,且有利于聚焦至单根枝晶的生长行为观测上。同时,本发明所提供的微型电极有效缩小了工作区深度,有利于降低光学显微镜在高倍(>50倍)下观测时的景深限制。

[0029]

(4)本发明所提供的可视化电池装置与微型电极适用于多种测试方法,包括拉曼、红外等,并可联合电化学工作站、充放电仪、气相色谱仪等获得其它同步表征信息。

附图说明

[0030]

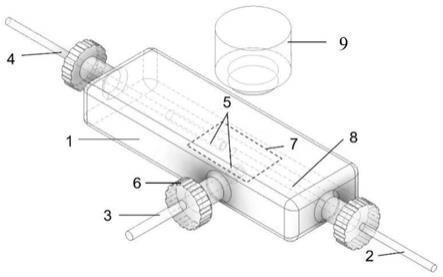

图1为本发明提供的可视化电池的结构示意图;

[0031]

标号说明:1-透明腔体;2-工作电极;3-对电极;4-参比电极;5-电化学活性层;6-密封塞;7-观察区;8-由绝缘漆包覆的非观察区;9-目镜。

[0032]

图2为实施例1中电沉积钠时的观测结果图。

[0033]

图3为实施例2中在铜基底上的电沉积锂的观测结果图。

具体实施方式

[0034]

本发明提供了一种可视化电池及其制备方法和应用,下面结合实施例和附图对本发明做进一步的说明。

[0035]

本发明提供了如图1所示的一种可视化电池,包括透明腔体1和置于透明腔体1内部的微型电极,其中微型电极为工作电极2、对电极3和参比电极4。

[0036]

本发明透明腔体1采用全透光材质,如石英等。本发明透明腔体1形状不限,能满足利用光学显微镜通过观察区7观测透明腔体1内部即可,优选为长方体或正方体。透明腔体1外表面优选包括平面和曲面,更优选地包括1个以上的平面或曲面,更优选地包括4个以上的平面和曲面,或者包括6个平面。

[0037]

在透明腔体1表面设置观察区7和3个以上引出口。观察区7用于利用光学显微镜观测透明腔体1内部的电池行为。引出口用于装设微型电极和密封塞,引出口形状优选为圆管。透明腔体1上观察区7之外的表面用绝缘漆包覆形成由绝缘漆包覆的非观察区8。

[0038]

本发明观察区7和3个以上引出口设置在相同或不同的平面上,优选设置在不同平面。本发明观察区7优选设置在透明腔体1的平面上,便于通过光学显微镜观测电池内部行为。本发明引出口优选设置在透明腔体1的平面上,便于密封塞实现完全密封。本发明不同引出口优选设置在透明腔体1的不同平面上,便于微型电极的放置。

[0039]

优选示例,透明腔体1形状为长方体,在透明腔体1上表面设置观察区7,在前、后、左、右中的任意3个侧面分别设置3个引出口。

[0040]

本发明微型电极经引出口插入透明腔体1内直至微型电极的一端置于观察区7下方。具体地,工作电极2、对电极3和参比电极4分别经不同的引出口插入透明腔体1内。本发明工作电极2、对电极3和参比电极4的安装位置不固定,只需满足电化学测试条件即可。

[0041]

进一步地,本发明微型电极完全或部分插入透明腔体1内部。换言之,本发明微型电极可以部分裸露在透明腔体1外,也可以全部插入透明腔体1内。

[0042]

本发明透明腔体1内部形成密封腔,密封腔内充满电解液,密封腔通过密封塞将穿过微型电极的引出口密封形成。

[0043]

本发明中所述密封塞由硅胶或氟胶材料制成,完全实心或中间留有小于微型电极直径的通孔。其中,完全实心的密封塞用于密封未插入微型电极的引出口;通孔的目的是便于微型电极插入,直径小于微型电极是为了实现微型电极与引出口之间缝隙的完全密封。

[0044]

本发明微型电极的基体为棒状或丝状金属集流体,在金属集流体的不同段分别涂覆电化学活性层5和绝缘层,其中涂覆电化学活性层5的部分作为观测段置于观察区7下方,涂覆绝缘层的部分为非观测段浸在电解液内。本发明可以精准控制观察区大小,防止电沉积过程在观测视野外发生。

[0045]

进一步地,所述金属集流体的材质为铜、铝、镍、银、金、钛或铂中的一种或多种;所述电化学活性层为提供或接收活性金属离子的材料,所述活性金属离子为碱金属离子或碱土金属离子。

[0046]

更进一步地,所述电化学活性层5材料选自熔融碱金属、熔融碱土金属或插层电极材料中的一种或多种;所述插层电极材料为石墨、磷酸铁锂、磷酸铁钠、磷酸铁钾、钛酸锂、钛酸钠或钛酸钾等。所述绝缘层为快干、绝缘、与电解液不发生反应的绝缘漆,如丙烯酸酯、pu聚氨酯等。

[0047]

本发明选用丝状微型电极时,如直径小于0.5mm、缺乏自支撑性的丝状微型电极,可将其焊接至金属棒上,也可拉伸悬挂于腔体的两个引出口上,保证其观察区7下方有微型电极即可。

[0048]

本发明可视化电池可用于模拟对称电池、半电池、全电池等,分别为:

[0049]

(1)对称电池的模拟

[0050]

工作电极观测段涂覆熔融碱金属;对电极观测段涂覆与工作电极相同的熔融碱金属。工作电极、对电极非观测段均涂覆绝缘层。用于模拟对称电池,如li|li对称电池、na|na对称电池、k|k对称电池。

[0051]

(2)半电池的模拟

[0052]

工作电极观测段无电活性材料,仅暴露的金属集流体表面;对电极观测段涂覆熔融碱金属。工作电极、对电极非观测段均涂覆绝缘层。用于模拟金属集流体表面带来的影响,例如li|cu半电池。

[0053]

(3)全电池的模拟

[0054]

工作电极观测段涂覆熔融碱金属或石墨电极材料制成的浆料;对电极观测段涂覆插层电极材料制成的浆料。工作电极、对电极非观测段均涂覆绝缘层。用于模拟全电池环境,如锂-磷酸铁锂电池。

[0055]

本发明中参比电极用于更准确地检测电位、分析电化学曲线。当仅观测碱金属或碱土金属沉积/溶出现象时,工作电极和对电极即可满足要求,无需设置参比电极。当同时需测定工作电极的电位时,设置参比电极;参比电极观测段涂覆电化学活性层如熔融碱金属或插层电极材料制成的浆料,非观测段涂覆绝缘层。

[0056]

本发明电解液视观测目标而选择,能实现观测目的即可,如有机电解液包括醚类有机电解液、酯类有机电解液等,水系电解液。如观测锂的沉积与溶出出,则选用锂离子电解液,具体以双三氟甲烷磺酰亚胺锂为锂盐、以乙二醇二甲醚与1,3-二氧戊环等比例混合物为溶剂。如观测钠的沉积与溶出,则选用钠离子电解液,具体以六氟磷酸钠为钠盐、以乙二醇二甲醚为溶剂。

[0057]

本发明还提供了所述可视化电池的制备方法,包括以下步骤:

[0058]

s10.制备微型电极:根据观测区7尺寸,将金属集流体分为观测段和非观测段,观测段表面设置电化学活性材料,非观测段表面涂覆绝缘漆,得到能精准控制观测区域大小的微型电极。

[0059]

s20.组装可视化电池:将步骤s1制备的对电极、工作电极经引出口插入透明腔体内,并利用密封塞密封;经所述透明腔体的剩余引出口向透明腔体内注满电解液,根据观测需求选择插入带有或不带有参比电极的密封塞。

[0060]

s10包括:s11,先根据透明腔体1尺寸先预估金属集流体浸入电解液的部分即插入透明腔体1内的部分;然后根据观测区7尺寸,将插入透明腔体1内的部分分为观测段和非观测段,预留出观测段,非观测段表面刷上绝缘漆,烘干备用。s12,电化学活性材料为碱金属或碱土金属时,将碱金属或碱土金属在充满氩气的手套箱内高温熔融后,在观测段表面蘸取熔融的碱金属或碱土金属。电化学活性层材料为磷酸铁锂、钛酸锂等插层电极材料时,将插层电极材料制备成浆料涂覆到金属集流体观测段表面并烘干。

[0061]

其中,插层电极材料浆料的制备具体为将插层电极材料、导电剂、粘结剂溶于有机

溶剂如n-甲基吡咯烷酮中,搅拌均匀得到。

[0062]

s20中,对电极、工作电极间距离控制在1mm以内,以减小电解液带来的欧姆内阻。

[0063]

s20中,当仅观测碱金属电极沉积/溶出现象时,对电极和工作电极可满足要求。当需要监测工作电极电位时,则还需要插入参比电极。

[0064]

本发明还提供了所述可视化电池的应用方法,所述可视化电池用于观测碱金属的电沉积或电溶出过程、电解液分解过程。

[0065]

在观测碱金属的电沉积过程、电解液分解产气过程中的应用具体为,测试过程在恒温间常压进行,将组装的可视化电池固定在光学显微镜的载物台上,观测区7置于目镜9下方,将工作电极、对电极和参比电极通过鳄鱼夹与电化学工作站或充放电仪相连,从而模拟电池的充放电过程,对碱金属沉积过程的形貌演变和产气情况进行观察。其中,参比电极根据是否需要检测工作电极电位而选择。

[0066]

用于观测电化学活性材料在金属集流体上的沉积/溶出行为,则工作电极观测段表面无需包覆电化学活性层。

[0067]

具体示例为,观测锂沉积过程和电解液分解产气:将测试过程在恒温间常压进行,将本发明可视化电池固定在光学显微镜的载物台上。可视化电池中锂离子电解液以双三氟甲烷磺酰亚胺锂为锂盐、以乙二醇二甲醚与1,3-二氧戊环等比例混合物为溶剂,以不同金属集流体为工作电极,以观测区蘸取熔融锂的金属集流体为对电极。将工作电极与对电极通过鳄鱼夹与电化学工作站或充放电仪相连,从而模拟电池的充放电过程,对锂在金属集流体上的沉积行为进行观察,并由电化学工作站或充放电仪监测电压-时间曲线,比较不同金属基底的亲锂性。

[0068]

用于观测电化学活性材料在插层电极材料表面的沉积行为,则工作电极观测段表面涂覆以石墨为插层电极材料的浆料。

[0069]

实施例1

[0070]

本实施例可视化电池装置模拟na|cu半电池,并将其应用于钠金属的电沉积过程和电解液分解过程观测。具体步骤如下:

[0071]

(1)制备微型电极

[0072]

对电极和参比电极选用直径1mm的铜棒,在两端各留出5mm导电区域,其余部分刷上绝缘漆,烘干;将处理过的铜棒移入充满氩气的手套箱内备用,钠金属高温(>100℃)熔融后,用处理过的铜棒的观测区即5mm导电区域蘸取熔融钠金属,获得对电极和参比电极。

[0073]

工作电极选取一小段直径为100μm的铜丝,焊接至铜棒上,留出端部2mm观测区(即导电区),其余可能接触电解液部分刷上绝缘漆后烘干得到工作电极,并移入充满氩气的手套箱内备用。

[0074]

(2)组装可视化电池

[0075]

将三个电极插入密封塞,先将带有对电极和工作电极的密封塞旋入附图1所示引出口位置,工作电极与对电极距离为1mm;用注射器从石英腔体剩余的引出口中向内注满电解液,所选用钠盐为六氟磷酸钠,所选用溶剂为乙二醇二甲醚;旋入最后一个带有参比电极的密封塞。组装完成后,检查可视化电池的密封性。最后将可视电池移出手套箱。

[0076]

(3)测试

[0077]

测试过程在恒温间常压进行,将步骤(2)组装好的可视化电池固定在光学显微镜

的载物台上,将三电极通过鳄鱼夹与电化学工作站或充放电仪相连,从而模拟电池的充放电过程,对钠金属沉积过程的形貌演变和产气情况进行观察。施加3ma/cm

2

电流密度时,从图2可见电解液分解产气情况,以及钠枝晶生长形貌,视野清晰。

[0078]

实施例2

[0079]

本实施例所述可视化电池装置分别模拟li|cu、li|al、li|ni、li|au、li|ag、li|pt半电池,并将其应用于锂沉积过程对基底材料的亲锂性研究。具体步骤如下:

[0080]

(1)制备微型电极

[0081]

对电极选用直径1mm的铜棒,在两端各留出5mm导电区域即观测区,其余部分刷上绝缘漆,烘干备用。工作电极依次选取直径为100μm的铜、铝、镍、金、银、铂丝,留出2mm观测区,其余可能接触电解液部分刷上绝缘漆后烘干备用。将工作电极提前连接至2、4位置的铜棒上,旋紧2、4位置密封塞。将处理过的铜棒和已安装工作电极的石英腔体移入充满氩气的手套箱内备用。将锂金属高温(>200℃)熔融后,用处理过的铜棒的5mm观测区蘸取熔融的锂金属,获得对电极3。

[0082]

(2)组装可视化电池

[0083]

用注射器从石英腔体对电极3所在的引出口中向内注满电解液,所选用电解液锂盐为双三氟甲烷磺酰亚胺锂,溶剂为乙二醇二甲醚与1,3-二氧戊环等比例混合。将对电极3插入密封塞,并将其旋紧密封,工作电极与对电极距离为1mm。组装完成后,检查可视化电池的密封性。最后将可视电池移出手套箱。

[0084]

(3)测试

[0085]

测试过程在恒温间常压进行,将组装好的可视化电池固定在光学显微镜的载物台上,将工作电极与对电极通过鳄鱼夹与电化学工作站或充放电仪相连,从而模拟电池的充放电过程,对锂在铜、铝、镍、金、银、铂等基底上的沉积行为进行观察,并由电化学工作站或充放电仪监测电压-时间曲线,比较不同金属基底的亲锂性。从图3可见锂在铜基底上的电沉积情况,视野清晰。

[0086]

实施例3

[0087]

本实施例所述可视化电池装置模拟li|石墨半电池,并将其应用于锂离子电池中的石墨负极析锂研究。具体步骤如下:

[0088]

(1)制备微型电极

[0089]

制备插层电极材料浆料:具体为将石墨(插层电极材料)、导电炭黑(导电剂)、聚偏氟乙烯粘结剂以8:1:1的质量比例溶于有机溶剂如n-甲基吡咯烷酮中,搅拌均匀,备用。

[0090]

工作电极选取直径为100μm的铜丝,留出2mm观测区,将插层电极材料浆料涂至铜丝观测区,并在80℃的鼓风烘箱中烘干;其余接触电解液的部分刷上绝缘漆烘干,得到工作电极。将工作电极提前连接至2、4位置的铜棒上,旋紧2、4位置密封塞,得到已安装工作电极的石英腔体。

[0091]

对电极选用直径1mm的铜棒,在两端各留出5mm导电区域即观测区,其余部分刷上绝缘漆,烘干备用。将处理过的铜棒和已安装工作电极的石英腔体移入充满氩气的手套箱内备用。将锂金属高温(>200℃)熔融后,用处理过的铜棒的5mm观测区蘸取熔融的锂金属,获得对电极。

[0092]

(2)组装可视化电池

[0093]

用注射器从石英腔体对电极所在的引出口中向内注满电解液,所选用电解液锂盐为六氟磷酸锂,溶剂为碳酸乙烯酯、碳酸二乙酯等比例混合。将对电极插入密封塞,并将其旋紧密封,工作电极与对电极距离为1mm。组装完成后,检查可视化电池的密封性。最后将可视电池移出手套箱。

[0094]

(3)测试

[0095]

测试过程在恒温间常压进行,将组装好的可视化电池固定在光学显微镜的载物台上,将工作电极与对电极通过鳄鱼夹与电化学工作站或充放电仪相连,从而模拟电池的充放电过程,对锂嵌入至石墨中的过程进行观察,观察石墨负极的颜色以及析锂情况,同时由电化学工作站或充放电仪监测电压-时间曲线。在不同的电流密度下,可见石墨负极因嵌锂而变为金黄的过程,以及在大电流等析锂条件下出现的银色锂金属沉积现象。

[0096]

实施例4

[0097]

本实施例所述可视化电池装置模拟石墨|磷酸铁锂全电池,并将其应用于锂离子电池中的石墨负极析锂研究。具体步骤如下:

[0098]

(1)制备微型电极

[0099]

对电极(作为全电池正极)选用直径1mm的铜棒,在两端各留出5mm导电区域,其余部分刷上绝缘漆,烘干备用。正极浆料为将磷酸铁锂(插层电极材料)、导电炭黑(导电剂)、聚偏氟乙烯粘结剂以8:1:1的质量比例溶于有机溶剂如n-甲基吡咯烷酮中,搅拌均匀。将浆料涂至铜棒一端导电区域,并在80℃的鼓风烘箱中烘干,获得对电极3。

[0100]

工作电极(作为全电池负极)选取直径为100μm的铜丝,留出2mm观测区,将插层电极材料浆料涂至铜丝观测区,并在80℃的鼓风烘箱中烘干;其余接触电解液的部分刷上绝缘漆烘干,得到工作电极。其中,插层电极材料浆料的制备:负极浆料为将石墨(插层电极材料)、导电炭黑(导电剂)、聚偏氟乙烯粘结剂以8:1:1的质量比例溶于有机溶剂如n-甲基吡咯烷酮中,搅拌均匀。最后将工作电极提前连接至2、4位置的铜棒上,旋紧2、4位置密封塞。

[0101]

(2)组装可视化电池

[0102]

用注射器从石英腔体对电极3所在的引出口中向内注满电解液,所选用电解液锂盐为六氟磷酸锂,溶剂为碳酸乙烯酯、碳酸二乙酯等比例混合。将对电极3插入密封塞,并将其旋紧密封,工作电极与对电极距离为1mm。组装完成后,检查可视化电池的密封性。最后将可视电池移出手套箱。

[0103]

(3)测试

[0104]

测试过程在恒温间常压进行,将组装好的可视化电池固定在光学显微镜的载物台上,将工作电极与对电极通过鳄鱼夹与电化学工作站或充放电仪相连,从而模拟全电池的充放电过程,对锂嵌入至石墨中的过程进行观察,同时由电化学工作站或充放电仪监测电压-时间曲线。研究全电池条件下的析锂条件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1