一种大螺距预埋套管防松型抗拔力试验装置及方法与流程

[0001]

本发明涉及一种大螺距预埋套管防松型抗拔力试验装置,尤其是涉及一种试验过程防松退装置及试验方法。

背景技术:

[0002]

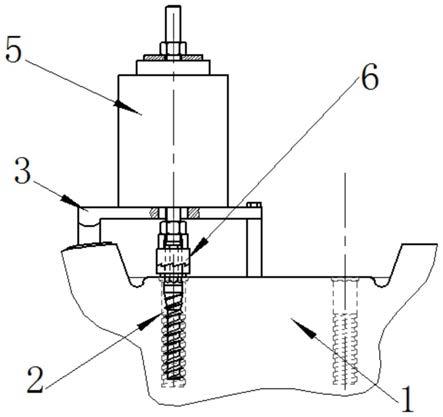

传统的预埋套管试验方法采用如图1所示装置,包括:轨枕1、被测预埋套管2、支撑架3、芯棒4、液压测力计5等,液压测力计5产生向上顶出力,通过垫圈和螺母传递到芯棒4上,再由芯棒4作用在被测预埋套管2上。由于芯棒4与被测预埋套管2螺距大,螺旋升角大,产生反向松退分力较大,当被测预埋套管2和芯棒4的结合面不够粗糙,或者被测预埋套管2内有油脂(按要求需要注油),其摩擦力不足以克服其松退分力,芯棒4将产生反向旋转,再加上液压测力计5的活塞可以沿轴向自由旋转,摩擦力极小,不足以克服芯棒4的反向松退力,芯棒4将持续反向旋转,试验无法进行。

技术实现要素:

[0003]

为了克服现有技术的上述缺点,本发明提出了一种大螺距预埋套管防松型抗拔力试验装置及方法。

[0004]

本发明解决其技术问题所采用的技术方案是:一种大螺距预埋套管防松型抗拔力试验装置,包括支撑架、液压测力计和防松芯棒,其中:所述支撑架包括分别设置于轨枕和轨道板上的第一立柱和第二立柱,在第一立柱和第二立柱上方设置横梁,第一立柱和第二立柱分别位于被测大螺距预埋套管的两侧,所述横梁与轨枕承轨面平行;所述防松芯棒包括螺旋棒和套设在螺旋棒上的螺母、上齿板和下齿板,其中:所述下齿板与上齿板由防松齿连接配合。

[0005]

本发明还提供了一种大螺距预埋套管防松型抗拔力试验方法,包括如下步骤:

[0006]

步骤一、将螺旋棒旋入大螺距预埋套管内;

[0007]

步骤二、依次将下齿板、上齿板和压板配戴入螺旋棒上,使下齿板的防滑齿向下,上齿板与下齿板的粗齿啮合,压板孔小端段向上;

[0008]

步骤三、将螺母旋入螺旋棒上端的细螺纹部位并拧紧螺母,使下齿板的防滑齿嵌入大螺距预埋套管端面;

[0009]

步骤四、在大螺距预埋套管两端放置第一立柱和第二立柱,然后将横梁孔穿过螺旋棒,横梁两端分置于第一立柱和第二立柱上,且确保横梁与承轨面平行;

[0010]

步骤五、将螺旋棒穿过液压测力计的活塞中心孔,并将液压测力计置于横梁上;

[0011]

步骤六、启动液压测力计加压到规定压力或抗拔力,并保持规定时间;

[0012]

步骤七、卸下液压测力计和支架,反时针松退螺母,取出压板、上齿板和下齿板,反时针旋出螺旋棒,试验完成。

[0013]

与现有技术相比,本发明的积极效果是:

[0014]

通过在螺旋棒上设置的上齿板和下齿板的防松结构,可在轨枕和轨道板的预埋套

管抗拔力实验中保证试验芯棒与套管保持相对静止,使实验在现场继续进行。试验过程中螺旋棒受到拉力后,螺旋棒的反时针方向的分力被下齿板对上齿板的顺时针作用分力抵消,不会出现螺旋棒转动松退造成试验无法进行。

附图说明

[0015]

本发明将通过例子并参照附图的方式说明,其中:

[0016]

图1是传统的抗拔力试验装置示意图;

[0017]

图2是本发明的支撑架示意图;

[0018]

图3是本发明的防松芯棒结构示意图;

[0019]

图4是安装螺旋棒示意图;

[0020]

图5是安装防松部件示意图;

[0021]

图6是螺旋棒的螺旋升角示意图;

[0022]

图7是上齿板和下齿板螺旋升角示意图;

[0023]

图8是下齿板防松齿嵌入预埋套管示意图;

[0024]

图9是上齿板与螺旋棒六方配合图;

[0025]

图10是螺旋棒六方穿过下齿板孔配合示意图;

[0026]

图11是螺旋棒和支撑架的安装示意图;

[0027]

图12是本发明的结构示意图;

[0028]

附图标记包括:轨枕1、被测预埋套管2、支撑架3、芯棒4、液压测力计5、防松芯棒6;垫片31、第一立柱32、横梁33、第二立柱34;下齿板61、螺母62、螺旋棒63、压板64、上齿板65。

具体实施方式

[0029]

一种大螺距预埋套管防松型抗拔力试验装置,如图12所示,包括:轨枕1、被测预埋套管2、支撑架3、液压测力计5、防松芯棒6。

[0030]

所述支撑架3的结构如图2所示,包括:垫片31、第一立柱32、横梁33、第二立柱34,其中,第一立柱32和第二立柱34置于轨枕或轨道板上,位于被测大螺距预埋套管2两侧,横梁33装在第一立柱32和第二立柱34上方,且横梁33可绕第一立柱32适当旋转,通过垫片31调整与轨枕1承轨面平行。

[0031]

所述防松芯棒6的结构如图3所示,包括:下齿板61、螺母62、螺旋棒63、压板64、上齿板65,其中:下齿板61与上齿板65由防松齿连接配合,上齿板65中心为六边形内孔与螺旋棒63六方部分的配合,只能上下滑动,不能相互转动。下齿板61下端有防滑齿,在轴向力作用下嵌入被测预埋套管2上端面,不能相互转动。拧紧螺母62,夹紧力通过压板64和上齿板65传递到下齿板61上。

[0032]

下齿板61与上齿板65的连接部位齿型螺旋升角γ(如图7所示)大于被测套管螺纹的螺旋升角β(如图6所示),当螺旋棒63受力产生逆时针方向旋转松退的分力时,螺旋棒63带动上齿板65逆时针旋转,但由于上齿板65与下齿板61的配合螺旋升角γ大于螺旋棒63与套管2配合的螺旋升角β,下齿板61内孔大于与螺旋棒六方(如图10所示),下齿板61不会随螺旋棒63转动,如上齿板65在螺旋棒63旋转作用下轻微转动,下齿板61也不会转动,导致上齿板65对下齿板61压力加大,使下齿板61下端防滑齿嵌入预埋套管加深(如图8所示),有效

阻碍下齿板61的旋转,下齿板61对上齿板65配合面的斜齿反过来产生顺时针方向分力加大,使上齿板65不能旋转,上齿板65与螺旋棒63由六方滑健连接(如图9所示),螺旋棒63也将不会转动,实验得以继续进行。

[0033]

本发明还提供了一种大螺距预埋套管防松型抗拔力试验方法,包括如下步骤:

[0034]

1)按图4先将螺旋棒63旋入轨枕或轨道板1的大螺距预埋套管2内,旋入深度为试验所需的设计深度;

[0035]

2)按图5依次将下齿板61、上齿板65和压板64配戴入螺旋棒63上,使下齿板61的防滑齿向下,粗齿(防松齿)向上,上齿板65的齿向下,上齿板65与下齿板61的粗齿啮合,压板孔小端段向上;

[0036]

3)按图3螺母62旋入螺旋棒63上端细螺纹部位并拧紧螺母,使下齿板61的防滑齿嵌入大螺距预埋套管2端面;

[0037]

4)按图11在轨枕或轨道板上的大螺距预埋套管两端放置第一立柱32和第二立柱34,然后将横梁33孔穿过螺旋棒63,横梁33置于第一立柱32和第二立柱34上,使横梁33与承轨面平行,根据调整需要在第一立柱32下方垫入适当厚度的垫片31;

[0038]

5)按图12螺旋棒63穿过液压测力计5的活塞中心孔,并将液压测力计5置于横梁33上;

[0039]

6)启动液压测力计5加压到规定压力或抗拔力,并保持规定时间。

[0040]

7)卸下液压测力计5和支架3。反时针松退螺母62,取出压板64、上齿板65和下齿板61,反时针旋出螺旋棒63,试验完成。

[0041]

本发明的工作原理是:

[0042]

将试验螺旋棒63上的螺母62拧紧后,产生轴向力通过压板64和上齿板65传递到下齿板61上,下齿板61下端为细齿结构,在轴向力作用下可嵌入预埋套管2的端面,此时下齿板61无法再转动。下齿板61固定后,螺旋棒63与上齿板65通过六方滑健连接也不能转动。如出现螺旋棒63反向松动趋势,将带动上齿板65反向转动,由于上齿板65与下齿板61配合的螺旋升角γ大于螺旋棒63与被测预埋套管2的螺旋升角β,将产生上齿板65对下齿板61的下压趋势,导致下齿板61对预埋套管的嵌入压力加大,下齿板61与预埋套管2的固定将更牢固。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1