一种智能仿生型闸刀开合实验装置及实验方法与流程

1.本发明涉及闸刀开合实验技术,具体涉及一种智能仿生型闸刀开合实验装置及实验方法。

背景技术:

2.在世界范围的实验室中,对开关、隔离器、隔离开关及熔断器组合电器等的推拉式实验 (含机械寿命、电寿命、接通分断、短路接通等实验项目)机构化操作都是一个很难解决的问题。其困难点主要在于:

3.1)、上述测试产品的推拉运动轨迹基本都是弧度运行,机构在运行过程中必须根据被测产品的运动轨迹自动跟随变化,不能人为改变被试产品的自然运行方式。测试产品在拉合的过程中人手动作可以分解为臂、肘、腕、掌、指五个部位协同配合的一个过程,而这个过程要通过机械机构来实现,非常困难。

4.2)、上述测试产品除了要满足困难点1)的要求外,对机构的分合速度也有很高的要求,既要平稳,速度又要满足厂家的要求(一般厂家会给出最低合分速度的要求),同时该类测试产品在合分时力矩一般都较大,因此机构输出的力矩必须足够大,机构要同时满足这些要求极为困难。

5.3)、上述测试产品在国标gb14048.3与欧标iec60947

‑

3中有明确规定,如果使用机构对该类产品进行合分时,产品处于初始位置时,运动部件施加在样品上的力最大不能超过 2.2kg,因为该规定的限制,从而使操作机构的设计极为困难。

6.4)、上述测试产品因为在实际使用中是不允许带负载拉合的,所以很多产品没有灭弧装置。而在实验室进行实验时,为了保证产品在实际使用时保证使用人员的安全,根据标准要求必须进行1倍以上(有的要到10倍以上)的额定电流下进行拉合实验。因此被测产品经常会发生弧光短路情况,短路时产生的高温和高温飞溅金属粉末对精密的机械部件会造成不可逆的损坏,一般的机械金属手在实验过程中使用寿命很短,使用成本高昂,因此工业机械手不适于在实验室中使用。

7.5)、因为困难点4)中的原因,上述测试产品具有极高的危险性,因此不适于实验人员直接手动操作,同时对于寿命实验,其实验的过程都达到几千甚至上万次以上,而且实验过程需要连续进行,因此也不适于操作人员手动操作。

8.6)、上述测试产品,因为没有成熟的合分机构,因此在国标gb14048.3与欧标iec60947

‑

3 的低压开关设备和控制设备中涉及到的ac

‑

23a与ac

‑

23b使用类别的隔离开关,其接通电流为10倍额定电流,断开电流为8倍额定电流的实验时,目前实验室采用的实验方法普遍为分割进行,即先进行10倍电流的接通实验5次,然后在8倍电流下进行通断实验5次。但这在相对于实验标准来说,对测试产品的考核明显更为严酷,因为测试产品在整个实验过程中,多做了5次8倍电流的接通实验,从而对测试产品的实验结果产生一定影响。

9.因此,需要对现有技术进行改进。

技术实现要素:

10.本发明要解决的技术问题是提供一种高效的一种智能仿生型闸刀开合实验装置及实验方法。

11.为解决上述技术问题,本发明提供一种智能仿生型闸刀开合实验装置,用于检测闸刀,闸刀包括闸刀底座、闸刀静触头和闸刀动触头,闸刀静触头固定设置在闸刀底座上,闸刀动触头一端通过铰链轴与闸刀底座铰接,另一端设置有手柄;一种智能仿生型闸刀开合实验装置包括摆动气缸、摆动气缸连接传动组件和手柄连接组件;

12.所述摆动气缸外侧壁固定设置有摆动气缸转轴,摆动气缸转轴插入固定板的转动孔中,摆动气缸转轴可以在转动孔中转动;

13.所述摆动气缸的活塞杆伸出摆动气缸首尾两端,分别作为前活塞杆和后活塞杆;

14.所述摆动气缸连接传动组件包括一级调整连接支架、二级调整连接支架和手柄连接头固定旋转支架;

15.所述一级调整连接支架包括第一连接板、第一连接螺杆和第二连接板;

16.所述第一连接螺杆的数量为两个,第一连接板和第二连接板的数量均为一个;

17.所述第一连接板上开设有一个第一连接板螺孔一和两个第一连接板螺孔二;摆动气缸的前活塞杆首端穿过第一连接板螺孔一后通过两个螺母固定,两个第一连接螺杆尾端分别穿过两个第一连接板螺孔二后通过两个螺母固定;

18.所述第二连接板上开设有一个第二连接板螺孔一和两个第二连接板螺孔二;两个第一连接螺杆首端分别穿过两个第二连接板螺孔二后通过两个螺母固定;

19.所述二级调整连接支架包括第三连接螺杆,第三连接螺杆尾端穿过第二连接板螺孔一后通过两个螺母固定;

20.所述手柄连接头固定旋转支架包括第三连接板、第四连接螺杆、第四连接板和连接头固定轴;

21.所述第三连接板上开设有一个第三连接板螺孔一和两个第三连接板螺孔二,第三连接螺杆首端穿过第三连接板螺孔一后通过两个螺母固定,两个第四连接螺杆尾端分别穿过两个第三连接板螺孔二后通过两个螺母固定;

22.所述第四连接板包括两个l形的夹板,夹板包括相互垂直且固定连接的横板和竖板,两个夹板的竖板相对设置;横板上开设有横板螺孔,竖板上开设有竖板螺孔,两个第四连接螺杆首端分别穿过两个横板的横板螺孔;

23.所述手柄连接组件包括配合使用的手柄固定连接板、手柄活动连接板和手柄连接固定轴;

24.所述手柄固定连接板在靠近尾端的位置开设有手柄固定连接板支架连接孔,手柄固定连接板首端开设有手柄固定连接板凹槽,手柄活动连接板尾端开设有手柄活动连接板凹槽;

25.所述手柄固定连接板尾端位于两个竖板之间,手柄固定连接板与两个竖板抵接;连接头固定轴穿过竖板螺孔和手柄固定连接板支架连接孔并通过两个螺母固定;

26.所述手柄固定连接板沿着其长度方向在手柄固定连接板凹槽两侧分别等距设置有若干手柄固定连接板样品固定调节孔,手柄活动连接板沿着其长度方向在手柄活动连接板凹槽两侧分别等距设置有若干手柄活动连接板样品固定调节孔;

27.所述手柄固定连接板样品固定调节孔和手柄活动连接板样品固定调节孔配合使用,两者孔径相同;手柄连接固定轴穿过一个手柄固定连接板样品固定调节孔和一个手柄活动连接板样品固定调节孔进行固定,从而将手柄固定连接板和手柄活动连接板固定在一起,手柄固定连接板凹槽和手柄活动连接板凹槽围合形成样品固定调整孔;

28.所述闸刀的手柄穿过样品固定调整孔。

29.作为对本发明一种智能仿生型闸刀开合实验装置的改进:

30.还包括设置安装座;

31.所述设置安装座上表面设置有调整轨道,调整轨道上滑动设置有固定板,固定板上开设有转动孔。

32.作为对本发明一种智能仿生型闸刀开合实验装置的改进:

33.所述后活塞杆上设置有行程调节螺母。

34.作为对本发明一种智能仿生型闸刀开合实验装置的改进:

35.所述摆动气缸靠近首端一侧的正下方设置有定位调节杆,定位调节杆固定设置在设置座上,定位调节杆为竖直设置。

36.作为对本发明一种智能仿生型闸刀开合实验装置的改进:

37.所述样品固定调整孔的孔径大于手柄的直径。

38.作为对本发明一种智能仿生型闸刀开合实验装置的改进:

39.还包括触摸屏和控制器;所述触摸屏与控制器信号连接;所述控制器通过比例电磁阀与摆动气缸连接。

40.本发明还提供一种智能仿生型闸刀开合实验方法,包含以下步骤:

41.首先将手柄连接组件与被测试样品进行连接,调整好初始距离;然后启动手动控制方式,使装置驱动被测试样品到达完全合上位置后,测量摆动气缸运行的总行程,将被测样品的弧度运行距离换算为摆动气缸的直线运行距离l;调整终点控制光电开关限位至摆动气缸运行的终止位;

42.根据被测样品厂家的合分闸速度要求加以换算后,将换算数据写入控制器中进行计算,控制器计算后通过模拟量输出信号调整比例电磁阀的开度从而调整输入摆动气缸的气量大小,从而调整摆动气缸速度的快慢。

43.作为对本发明一种智能仿生型闸刀开合实验方法的改进:具体计算公式如下:

44.t1=l1/s1

45.k=t/t1

46.f=k

×

d

47.其中:l1为摆动气缸行程距离;s1为厂家要求的合闸速度;t1为摆动气缸行程的厂家要求时间;t为摆动气缸行程实际运行时间;k为摆动气缸行程实际运行时间与摆动气缸行程厂家要求时间之比;d为比值数字量换算比例系数;f为驱动比例电磁阀调整数字量值;

48.控制器检测到运行速度符合输入值要求后,就会锁定比例电磁阀开度,稳定的给摆动气缸输入气量,保证实验速度的稳定运行。

49.作为对本发明一种智能仿生型闸刀开合实验方法的改进:接触器闭合接通10倍电流的阻抗装置后,摆动气缸推动被测样品至合上位置,经过规定实验时间后,接触器断开阻抗变为 8倍电流阻抗,这时摆动气缸拉开被测样品至分断位置,整个实验结束;无需再进行

目前的 10倍接通和8倍通断的分步式实验过程,对被测产品的考核更符合标准要求和产品实际情况。

50.本发明一种智能仿生型闸刀开合实验装置适用于国标gb14048.3与欧标iec60947

‑

3的低压开关设备和控制设备中的所有开关、隔离器、隔离开关及熔断器组合电器中的推拉式开合实验。同时也能兼容针对上述实验的世界范围内其他相关实验标准的要求。

51.本发明一种智能仿生型闸刀开合实验装置及实验方法的技术优势为:

52.(1)、本发明一种智能仿生型闸刀开合实验装置的采用了摆动气缸(详见图1)做为机构拉合的动力单元,采用摆动气缸可以模仿人的手臂和肘关节运动的特点。摆动气缸在推拉隔离开关、隔离闸刀等被测样品的过程中,可以根据被测样品运动轨迹,通过摆动气缸的活塞杆的上下摆动,完成样品拉合的弧线运动轨迹,从而避免直线推送样品,造成样品损坏的情况。

53.(2)、本发明一种智能仿生型闸刀开合实验装置的产品手柄连接组件采用配合使用的手柄固定连接板和手柄活动连接板两部分组成。样品固定调整孔可以根据被测样品手柄的大小进行调整,从而固定被测样品手柄。手柄通过支架连接孔与摆动气缸传动装置进行连接。该样品固定调整孔具有仿生人的腕关节、手掌和手指的功能。其具体动作过程是:手柄固定连接板和手柄活动连接板配合固定被测样品的手柄,并留出微小的活动间隙。当摆动气缸推送样品手柄时,因手柄为圆弧形,被测样品在合上过程中手柄在固定手柄连接头内会实现一定的滚动现象,这模仿了人手在推送闸刀时手腕关节和手掌的配合运动过程。而在摆动气缸拉开被测样品时,被测样品手柄在样品固定调整孔内也会出现一定的滚动现象,这模仿了人手在拉开闸刀时手指和腕关节配合运动的过程。手柄连接组件与摆动气缸互相配合,能完整的仿生人手在分合被测样品时的臂、肘、腕、掌、指五个部位协同配合的整个过程。

54.(3)本发明一种智能仿生型闸刀开合实验装置中定位调节杆的作用在于,当被测样品处于原始位置(分闸位)时,调整该定位调节杆的高度,使之能正好托住摆动气缸,从而使施加在样品手柄上的力近似于零,解决了困难点3)中标准关于施加在样品原始位置时的力不超过2.2kg的规定要求的问题。

55.(4)本发明一种智能仿生型闸刀开合实验装置具有范围非常大的位置和角度调整范围,能适应各种型号和大小的样品进行实验。具体调整的方式有以下多种:

56.(4.1)调整轨道能较大幅度的调整摆动气缸与样品的位置距离,摆动气缸可以在调整轨道中自由前后移动,根据被测样品的大小和行程的长短调整合适的距离,确定准确位置后锁定定位螺丝固定摆动气缸即可。同时通过调整定位调节杆的高低,可以非常方便的调整摆动气缸的俯仰角度,来进行摆动气缸初始角度的调整。

57.(4.2)摆动气缸连接传动组件2具有两级距离调整装置(一级调整连接支架和二级调整连接支架)。在手柄连接组件3与样品位置相差不多的情况下,通过调整一级调整连接支架和二级调整连接支架的间距,可以非常轻松的调整机构与样品之间的距离,从而做为摆动气缸调节位置的补充。

58.(4.3)摆动气缸尾端的行程调节螺母是对摆动气缸的行程进行调整而设置的,通过调整该行程调节螺母的位置,可以非常简单对摆动气缸的行程距离进行调整,从而控制

装置合分样品的位置和距离。

59.(4.4)手柄连接组件除了连接手柄,手柄连接组件可以进行360

°

任意旋转。此功能在于,能根据被测样品的手柄结构(手柄为横向或纵向)使产品手柄连接组件从不同的角度进行连接配合,从而使本发明能兼容任意类型的产品。

60.(5)本发明一种智能仿生型闸刀开合实验装置的各个部件均未采用复杂的机械结构和精密部件,各部件的加工采购非常方便简洁,不会因为发生短路或金属粉末引起设备损坏、卡死等情况造成实验事故的情况,设备使用维护成本低廉。同时因为该实验装置采用了plc

‑ꢀ

触摸屏一体化控制系统,具有电压、电流、位置等多重保护功能,具有远程启/停控制功能,实验人员无须就地带电操作,人身安全和设备保护能力几乎达到100%,实验过程中可以实现无人值守的能力。

附图说明

61.下面结合附图对本发明的具体实施方式作进一步详细说明。

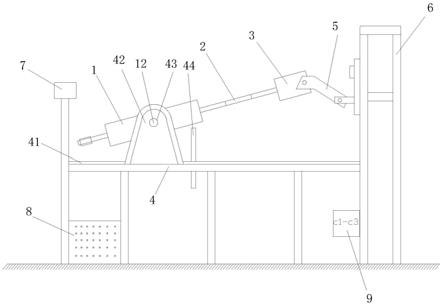

62.图1是本发明一种智能仿生型闸刀开合实验装置的结构示意图;

63.图2是图1中摆动气缸1、摆动气缸连接传动组件2和手柄连接组件3配合使用的结构示意图;

64.图3是图1中手柄连接组件3的结构示意图;

65.图4是图1中摆动气缸1、摆动气缸连接传动组件2。

具体实施方式

66.下面结合具体实施例对本发明进行进一步描述,但本发明的保护范围并不仅限于此。

67.实施例1、一种智能仿生型闸刀开合实验装置,用以检测开关、隔离器、隔离开关及熔断器组合电器的闸刀5。闸刀5包括闸刀底座53、闸刀静触头54和闸刀动触头52,闸刀静触头54固定设置在闸刀底座53上,闸刀动触头52一端通过铰链轴与闸刀底座53铰接,另一端设置有手柄51。闸刀底座53安装在闸刀支架6上。

68.如图1

‑

4所示,本发明一种智能仿生型闸刀开合实验装置包括摆动气缸1、摆动气缸连接传动组件2、手柄连接组件3和安装座4。

69.安装座4上表面安装有调整轨道41,调整轨道41上滑动设置有固定板42,固定板42上开设有转动孔43。

70.摆动气缸1外侧壁固定安装有摆动气缸转轴12,摆动气缸转轴12插入固定板42的转动孔43中,摆动气缸转轴12可以在转动孔43中转动,即为摆动气缸1可以相对于固定板42 转动。摆动气缸1通过固定板42可以在调整轨道41中自由前后移动,根据被测样品的大小和行程的长短调整合适的距离,确定准确位置后锁定定位螺丝固定摆动气缸1即可。

71.摆动气缸1的活塞杆伸出摆动气缸1首尾两端,分别作为前活塞杆11和后活塞杆13,前活塞杆11和后活塞杆13上均设置有外螺纹,后活塞杆13上旋接行程调节螺母14,调整行程调节螺母14的位置可以调节活塞杆向首端移动的运动限位。

72.本发明采用摆动气缸1做为机构拉合的动力单元,采用摆动气缸1可以模仿人的手臂和肘关节运动的特点。

73.摆动气缸1靠近首端一侧的正下方设置有定位调节杆44,定位调节杆44固定安装在安装座4上,定位调节杆44为竖直设置。调整该定位调节杆44的高度,使之能正好托住摆动气缸1,从而使施加在样品手柄51上的力近似于零,解决了标准关于施加在样品原始位置时的力不超过2.2kg的规定要求的问题。

74.摆动气缸1在推拉隔离开关、隔离闸刀5等被测样品的过程中,可以根据被测样品运动轨迹,通过摆动气缸1的活塞杆的上下摆动,完成样品拉合的弧线运动轨迹,从而避免直线推送样品,造成样品损坏的情况。

75.摆动气缸连接传动组件2包括一级调整连接支架21、二级调整连接支架22和手柄连接头固定旋转支架23;

76.一级调整连接支架21包括第一连接板211、第二连接板213、第一连接螺杆212;

77.第一连接螺杆212的数量为两个,第一连接板211和第二连接板213的数量均为一个;

78.第一连接板211上开设有一个第一连接板螺孔一2111和两个第一连接板螺孔二2112;摆动气缸1的前活塞杆11首端穿过第一连接板螺孔一2111后通过两个螺母固定,两个第一连接螺杆212尾端分别穿过两个第一连接板螺孔二2112后通过两个螺母固定。

79.第二连接板213上开设有一个第二连接板螺孔一2131和两个第二连接板螺孔二2132;两个第一连接螺杆212首端分别穿过两个第二连接板螺孔二2132后通过两个螺母固定。

80.二级调整连接支架22包括第三连接螺杆221,第三连接螺杆221尾端穿过第二连接板螺孔一2131后通过两个螺母固定。

81.手柄连接头固定旋转支架23包括第三连接板231、第四连接螺杆232、第四连接板233 和连接头固定轴2333;

82.第三连接板231上开设有一个第三连接板螺孔一2311和两个第三连接板螺孔二2312,第三连接螺杆221首端穿过第三连接板螺孔一2311后通过两个螺母固定,两个第四连接螺杆 232尾端分别穿过两个第三连接板螺孔二2312后通过两个螺母固定;

83.第四连接板233包括两个l形的夹板,夹板包括相互垂直连接的横板2331和竖板2332,两个竖板2332相对设置。横板2331上开设有横板螺孔23311,竖板2332上开设有竖板螺孔 23321,两个第四连接螺杆232首端分别穿过两个横板2331的横板螺孔23311;

84.在手柄连接组件3与样品位置相差不多的情况下,通过调整一级调整连接支架21和二级调整连接支架22的间距(即为:通过调整固定第三连接螺杆221和第二连接板螺孔一2131 的两个螺母的位置,从而改变第三连接螺杆221相对于第二连接板213的位置),可以非常轻松的调整手柄连接组件3与样品之间的距离,从而做为摆动气缸1调节位置的补充。

85.手柄连接组件3包括配合使用的手柄固定连接板31、手柄活动连接板32和手柄连接固定轴33。手柄连接组件3可以相对于摆动气缸连接传动组件2进行360

°

任意旋转(即为:通过松开用于固定第三连接螺杆221和第三连接板螺孔一2311的两个螺母,再调整第三连接螺杆221相对于第三连接板231的角度,调整完成后重新用两个螺母固定第三连接螺杆221 和第三连接板螺孔一2311),以满足横向或纵向设置的手柄51(图中手柄51为横向设置)。

86.手柄固定连接板31在靠近尾端的位置开设有手柄固定连接板支架连接孔313,手

柄固定连接板31首端开设有手柄固定连接板凹槽311,手柄活动连接板32尾端开设有手柄活动连接板凹槽321。

87.手柄固定连接板31尾端位于两个夹板(竖板2332)之间,被两个夹板夹持。连接头固定轴2333穿过竖板螺孔23321和手柄固定连接板支架连接孔313并通过两个螺母固定。

88.手柄固定连接板31沿着其长度方向在手柄固定连接板凹槽311两侧分别等距设置有若干手柄固定连接板样品固定调节孔312,手柄活动连接板32沿着其长度方向在手柄活动连接板凹槽321两侧分别等距设置有若干手柄活动连接板样品固定调节孔322。

89.手柄固定连接板样品固定调节孔312和手柄活动连接板样品固定调节孔322配合使用,两者孔径相同。手柄连接固定轴33穿过一个手柄固定连接板样品固定调节孔312和一个手柄活动连接板样品固定调节孔322后通过螺丝固定,从而将手柄固定连接板31和手柄活动连接板32固定在一起,此时手柄固定连接板凹槽311和手柄活动连接板凹槽321围合形成样品固定调整孔34。并且还可以通过调整手柄固定连接板31和手柄活动连接板32的相对位置,从而调整样品固定调整孔34的大小,只要调整完成后有一对手柄固定连接板样品固定调节孔 312和手柄活动连接板样品固定调节孔322对齐即可,手柄连接固定轴33穿过对齐的手柄固定连接板样品固定调节孔312和手柄活动连接板样品固定调节孔322。闸刀5的手柄51穿过样品固定调整孔34,手柄固定连接板31和手柄活动连接板32配合固定被测样品的手柄51,并留出微小的活动间隙。

90.当摆动气缸1推送样品手柄51时,因手柄51为圆弧形,被测样品在合上过程中手柄51 在固定手柄51连接头内会实现一定的滚动现象,这模仿了人手在推送闸刀5时手腕关节和手掌的配合运动过程。而在摆动气缸1拉开被测样品时,被测样品手柄51在样品固定调整孔34内也会出现一定的滚动现象,这模仿了人手在拉开闸刀5时手指和腕关节配合运动的过程。手柄连接组件3与摆动气缸1互相配合,能完整的仿生人手在分合被测样品时的臂、肘、腕、掌、指五个部位协同配合的整个过程。

91.摆动气缸1的活塞杆向着首端移动时,通过传动组件2和手柄连接组件3带动闸刀5的闸刀动触头52正方向转动,直至闸刀动触头52与闸刀静触头54接触位置,此时闸刀5闭合;摆动气缸1的活塞杆向着尾端移动时,通过传动组件2和手柄连接组件3带动闸刀5的闸刀动触头52反方向转动,直至闸刀动触头52与闸刀静触头54到达初始位置,此时闸刀5完全打开。

92.本发明一种智能仿生型闸刀开合实验装置为气动驱动型装置,摆动气缸1力矩完全满足目前市场上最大测试样品的力矩要求。同时本发明的摆动气缸1采用了比例气动电磁阀,通过比例电磁阀控制进入摆动气缸1气压的高低从而控制摆动气缸1的速度。

93.本发明一种智能仿生型闸刀开合实验装置因为采用了plc+触摸屏控制方式,包括触摸屏 7和控制器8。触摸屏7与控制器8信号连接,控制器8通过比例电磁阀与摆动气缸1连接。

94.本发明计算公式通过控制器8的plc程序进行自动运算和输出,从而能实现自动控制摆动气缸1运行速度的能力。

95.其具体的实现过程为:首先将本发明与被测试样品进行连接,调整好初始距离。然后启动手动控制方式,通过触摸屏7经过控制器8控制气缸电磁阀的开度,启动摆动气缸1带动闸刀5至完全合上位置(闸刀静触头54和闸刀动触头52接触),使装置驱动被测试样品到

达完全合上位置后,测量摆动气缸1运行的总行程,将被测样品的弧度运行距离换算为摆动气缸1的直线运行距离l。调整图中摆动气缸1的活塞杆运动至摆动气缸1运行的终止位(调整螺母14与摆动气缸1缸体尾端接触),通过光电开关限位把信号发送至控制器8,使控制器8采样到这个信号,然后进行运算判断。

96.根据被测样品厂家的合分闸速度要求加以换算后,将换算数据写入控制器8中进行计算,控制器8计算后通过模拟量输出信号调整比例电磁阀的开度从而调整输入摆动气缸1的气量大小,从而调整摆动气缸1速度的快慢。具体举例如下:某一厂家规定一种闸刀5的拉合闸速度不能小于1.5米/秒。安装调整完样品后测量摆动气缸1从原始位置到样品完全合上的总行程为0.5米,根据厂家要求,其用时不能超过333毫秒。而控制器8通过摆动气缸1离开图一中样品检测位(原点位置)到达终点检测位信号产生的时间共计为430毫秒。将根据厂家要求换算后得到的333毫秒的值通过触摸屏7输入plc中,程序中通过430

÷

333=1.29 得到1.29的倍率,通过该倍率乘以比例系数(该程序中的比例系数为200)即1.29

×

200=258,此为程序数字量值,程序将此数字量进行数/模转换后输出相应比例的电压控制比例电磁阀的开度,增加摆动气缸1进气量,从而提高摆动气缸1运行的速度,达到厂家规定的要求。plc 检测到运行速度符合输入值要求后,就会锁定比例电磁阀开度,稳定的给摆动气缸1输入气量,保证实验速度的稳定运行。具体计算公式如下:

97.t1=l1/s1

98.k=t/t1

99.f=k

×

d

100.其中:l1为摆动气缸1行程距离;s1为厂家要求的合闸速度;t1为摆动气缸1行程的厂家要求时间,t1需要实际测量气缸行程后根据厂家要求的速度人工进行换算,换算后的时间通过触摸屏7写入控制器8中,做为控制器8运算的基准时间;t为摆动气缸1行程实际运行时间(该时间由控制器8自动测试),即为摆动气缸1的活塞杆离开原点限位后开始计时,到摆动气缸1运行到终点后终点控制光电开关信号发出之间的时间,此时间与t1时间比较,即能得出两个时间的偏差值,控制器8自动调整比例阀开度进行修正;k为摆动气缸1 行程实际运行时间与摆动气缸1行程厂家要求时间之比;d为比值数字量换算比例系数(该值需要由比例电磁阀的参数和控制器8的plc型号决定);f为驱动比例电磁阀调整数字量值。

101.控制器8根据驱动比例电磁阀调整数字量值f来控制比例电磁阀的开度,从而调整输入摆动气缸1的气量大小,达到调整摆动气缸1速度的快慢的目的。

102.本发明一种智能仿生型闸刀开合实验装置内置接触器9(接触器9为三台400a大电流并联接触器,图中的c1

‑

c3),该接触器9与摆动气缸1装置配合,在控制器8的控制下,可以一次性完成国标gb14048.3与欧标iec60947

‑

3的低压开关设备和控制设备中涉及到的 ac

‑

23a与ac

‑

23b使用类别的隔离开关,接通10倍额定电流,断开8倍额定电流的实验,其实验方法能完全满足相关标准的要求。具体方法为:接触器9闭合接通10倍电流的阻抗装置后,摆动气缸1推动被测样品至合上位置,经过规定实验时间后,接触器9断开阻抗变为 8倍电流阻抗,这时摆动气缸1拉开被测样品至分断位置,整个实验结束。无需再进行目前的10倍接通和8倍通断的分步式实验过程,对被测产品的考核更符合标准要求和产品实际情况。

103.最后,还需要注意的是,以上列举的仅是本发明的若干个具体实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容

直接导出或联想到的所有变形,均应认为是本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1