一种双列球轴承游隙验证装置的制作方法

[0001]

本实用新型涉及汽车轮毂轴承单元技术领域,更具体地说是一种双列球轴承游隙验证装置。

背景技术:

[0002]

目前,游隙验证已在双列球轴承设计制造领域得到了广泛的应用。但是,目前游隙验证的方式存在周期长,测量存在较大误差的问题。技术人员在做游隙验证时,为保证轴承压入转向节和hub(轮毂)后能够使用游隙检测仪测量,需要提前对转向节以及hub进行加工,防止转向节羊角和hub法兰盘与检测台干涉。由于切割转向节和hub时一般采用线切割方式,切割完成后需要车加工整形,所用周期一般在一周左右,耗费的周期过长且工序较为繁琐。切割转向节后由于被切割区域的去除,会导致转向节与hub的刚性降低,游隙测量存在较大误差。

技术实现要素:

[0003]

本实用新型的目的在于提供一种双列球轴承游隙验证装置,本实用新型不需对转向节和轮毂加工,提供一种快捷且准确的双列球轴承游隙验证方式。

[0004]

为实现上述目的,本实用新型所采取的技术方案是:

[0005]

一种双列球轴承游隙验证装置,其特征在于:包括一个双层测试平台,

[0006]

所述双层测试平台的下层设有轮毂总成工装11,使用时轮毂总成7固定安装在轮毂总成工装11上;

[0007]

所述双层测试平台的上层设有轴向加载装置,所述轴向加载装置位于轮毂总成7中轮毂72的正上方,使用时与所述轮毂72端面固定连接用于对轮毂72施加轴向的载荷;

[0008]

还包括钢球6,使用时所述钢球6放置在轮毂总成7的轮毂72尾孔处,所述钢球6直径大于轮毂72尾孔直径;

[0009]

还包括千分表5,所述千分表5通过支架安装在双层测试平台上,使用时所述千分表5的探针垂直指在钢球6的顶部位置,且与轮毂总成7的双列球轴承71的轴线重合。

[0010]

进一步地,所述双层测试平台包括上下布置的加载平台2和装置平台9,所述加载平台2和装置平台9之间通过若干立柱3支撑连接。

[0011]

进一步地,所述加载平台2为长方形,其四个角处通过立柱3与装置平台9连接。

[0012]

进一步地,所述千分表5通过磁力支架4吸附安装在装置平台9上。

[0013]

进一步地,所述轴向加载装置包括加载气缸1,所述加载气缸1的端头设有加载套8,使用时所述加载套8通过螺栓固定安装在轮毂72的端面上,并露出钢球6。

[0014]

进一步地,所述轴向加载装置中的加载气缸1可以由加载电机替代,所述加载电机的输出轴上设有丝杠机构,用于与加载套8连接。

[0015]

进一步地,所述加载套8包括一与轮毂72端面相匹配的法兰盘81,所述法兰盘81上左右两侧各设有一支撑板82,所述支撑板82上端通过连接板83连接。

[0016]

进一步地,所述轮毂总成工装11包括与转向节73上连接点相匹配的固定件,所述固定件与转向节73上对应连接点通过螺栓连接,所述固定件固定在双层测试平台上。

[0017]

进一步地,所述固定件为固定柱13或者固定块14,其中固定柱13顶部开设有螺栓孔,固定块14侧面开设有螺栓孔。

[0018]

本实用新型的有益效果是:从双列球轴承实际使用装配出发,通过模拟双列球轴承装车的压装过程,实用新型了一种装置可以直观测量大游隙轴承样件压装后的双列球总成工作游隙值(剩余游隙值),评价轴承的原始游隙设计。该方法由于不需要加工转向节和hub,所以方法简洁且准确度高。该方法所需装置结构简单、方便操作、检测效率高,可实现双列球总成的游隙验证,有利于提升产品的设计游隙验证准确性和效率。

附图说明

[0019]

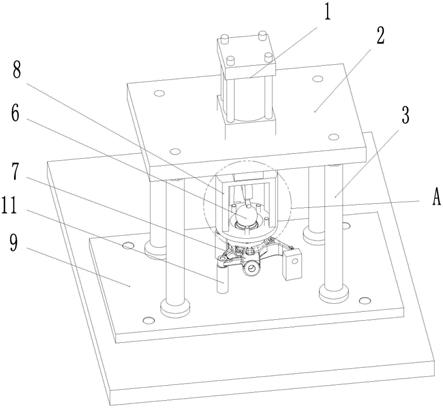

图1是实施例中双列球轴承游隙验证装置的立体示意图。

[0020]

图2是实施例中双列球轴承游隙验证装置的侧面示意图。

[0021]

图3是图1中a部的示意图。

[0022]

图4是实施例中双列球轴承游隙验证装置的使用原理示意图。

[0023]

图5是实施例中被测轮毂总成(大游隙轴承样件)的平面示意图。

[0024]

图6是实施例中被测轮毂总成(大游隙轴承样件)的剖面示意图。

[0025]

图中:1.加载气缸、2.加载平台、3.立柱、4.磁力支架、5.千分表、6.钢球、7.轮毂总成、71.双列球轴承、72.轮毂、73.转向节、8.加载套、81.法兰盘、82.支撑板、83.连接板、9.装置平台、10.连接块、11.轮毂总成工装、12.加载杆、13.固定柱、14.固定块。

具体实施方式

[0026]

为了更好地理解本实用新型,下面结合实施例对本实用新型的技术方案做进一步的说明。

[0027]

一种双列球轴承游隙验证装置,包括一个双层测试平台,所述双层测试平台包括上下布置的加载平台2和装置平台9,所述加载平台2为长方形,其四个角处通过立柱3与装置平台9连接。

[0028]

所述装置平台9设有轮毂总成工装11,使用时轮毂总成7固定安装在轮毂总成工装11上。

[0029]

所述轮毂总成工装11包括与转向节73上连接点相匹配的固定件,所述固定件与转向节73上对应连接点通过螺栓连接,所述固定件固定在装置平台9上。所述固定件为固定柱13或者固定块14,其中固定柱13顶部开设有螺栓孔,固定块14侧面开设有螺栓孔。如图4,本实施例中设有两个固定柱13和一个者固定块14。

[0030]

所述加载平台2设有轴向加载装置,所述轴向加载装置位于轮毂总成7中轮毂72的正上方,使用时与所述轮毂72端面固定连接用于对轮毂72施加轴向的载荷。如图4所示,两侧的箭头。

[0031]

所述轴向加载装置包括加载气缸1,所述加载气缸1的端头设有加载套8,使用时所述加载套8通过螺栓固定安装在轮毂72的端面上,并露出钢球6。所述加载套8包括一与轮毂72端面相匹配的法兰盘81(通过螺栓固定安装在轮毂72的端面上),所述法兰盘81上左右两

侧各设有一支撑板82,所述支撑板82上端通过连接板83连接。

[0032]

所述轴向加载装置中的加载气缸1可以由加载电机替代,所述加载电机的输出轴上设有丝杠机构,用于与加载套8连接。

[0033]

还包括钢球6,使用时所述钢球6放置在轮毂总成7的轮毂72尾孔处,所述钢球6直径大于轮毂72尾孔直径;

[0034]

还包括千分表5,所述千分表5通过磁力支架4吸附安装在装置平台9上,使用时所述千分表5的探针垂直指在钢球6的顶部位置,且与轮毂总成7的双列球轴承71的轴线重合。磁力支架4吸附在装置平台9上,方便移动调整,避免装置平台9变形对测量结果的影响。如图4所示,中间的箭头。

[0035]

本实施例依据的原理,游隙验证主要是对设计完成的双列球轴承标准件游隙是否合适的一种验证类工作,具体如下:

[0036]

(1)首先制作大于双列球轴承标准件规定原始游隙(压装前游隙)的大游隙轴承样件(即为本实施例中的被测轮毂总成7,由双列球轴承71、轮毂72和转向节73压装成型),大游隙轴承样件的原始游隙为a(压装前游隙);

[0037]

(2)大游隙轴承样件在压装转向节73和轮毂72后,测量剩余游隙值c(压装后游隙);

[0038]

(3)通过压装后的剩余游隙值测量,计算压装所吃游隙值那么压装过程所吃游隙量e=a-c。

[0039]

通过对大游隙轴承样件原始游隙值测量和剩余游隙值测量,可以计算得到整个压装过程所吃游隙量e,通过所吃游隙量可以设计出合适的现行双列球轴承标准件的原始游隙。

[0040]

一种双列球轴承游隙验证装置的游隙验证方法,包括以下步骤:

[0041]

s1、将被测轮毂总成7安装在双列球轴承游隙验证装置上,所述被测轮毂总成7为原始游隙大于现行设计双列球轴承标准件原始游隙的游隙测试用样件(即大游隙轴承样件,其中游隙指被测轮毂总成7中双列球轴承71的游隙);

[0042]

s2、轮毂72尾孔位置放置钢球6,将千分表5探头指在钢球6的顶部位置,且与双列球轴承71的轴线重合。

[0043]

s3、设置轴向加载装置的载荷为被测轮毂总成7游隙所需的载荷,设置加载速率和保压时间;本实施例参数:加载力速率100n/min,保压时间10s,载荷300n;轴向电机输出载荷误差≤10n;

[0044]

s4、启动轴向加载装置向下加载后,记录此时千分表5数值c1,停止加载;

[0045]

s5、启动轴向加载装置向上加载后,记录此时千分表5数值c2,停止加载;

[0046]

s6、被测轮毂总成7的剩余游隙值即为c=c2-c1;

[0047]

s7、压装过程所吃游隙量e=a-c,其中a为被测轮毂总成7原始游隙。

[0048]

将e和图纸现行设计的双列球轴承71的原始游隙值e1做对比,若-0.04mm<e1-e<0mm,则可验证图纸设计的双列球轴承71游隙值满足要求。

[0049]

以上说明仅为本实用新型的应用实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等效变化,仍属本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1