一种石墨挥发分瓷坩埚的制作方法

1.本实用新型涉及坩埚技术领域,具体涉及一种石墨挥发分瓷坩埚。

背景技术:

2.样品在规定条件下隔绝空气加热,样品中的有机物质受热分解出一部分分子量较小的液态(此时为蒸汽状态)和气态产物,这些产物称为挥发物,挥发物占样品质量的分数称为挥发分产率或简称为挥发分。

3.测定挥发分所用的容器称为挥发分坩埚,在测定石墨挥发分时,瓷坩埚与盖体严密配合对试样重复性和再现性影响较大,但是,目前使用的瓷坩埚盖体和坩埚本体之间的严密性较差,影响石墨挥发分的检验准确率和工作效率。

技术实现要素:

4.本实用新型为解决目前瓷坩埚盖体和坩埚本体之间的严密性较差,影响石墨挥发分的检验准确率和工作效率的问题,提供一种石墨挥发分瓷坩埚,能够提高盖体和坩埚本体的严密性,提高石墨挥发分的检测质量。

5.为了解决上述问题,本实用新型的技术方案是:

6.一种石墨挥发分瓷坩埚,包括坩埚主体和坩埚盖;

7.所述坩埚主体周壁上端设置有向坩埚主体内部凹陷的、开口朝上的第一环形凹槽,所述第一环形凹槽是自上至下宽度逐渐减小的、纵截面为倒立等腰三角形的环状槽体,所述坩埚主体内周壁上端设置有第一挡环,所述第一挡环的外环圆周面固定于坩埚主体的内周壁上,所述第一挡环的内环圆周面为上端直径大于下端直径的倾斜面,所述坩埚主体外周壁上端设置有第二挡环,所述第二挡环的内环圆周面连接于坩埚主体的外周壁上,所述第二挡环的上端面为由第二挡环的外环上端向第二挡环的内环下部倾斜的圆环面,所述第二挡环的上端面和坩埚主体的外周壁之间形成第二环形凹槽;

8.所述坩埚盖连接于坩埚主体上侧,所述坩埚盖包括盖体和限位装置,所述盖体包括盖体本体、导向板和密封环,所述盖体本体为直径大于坩埚主体上端外径的圆形板体,所述盖体本体的上端中心设置有提手,所述盖体本体的底面中心设置有导向板,所述导向板为上端直径大于下端直径的圆台体,所述导向板的外周壁和第一挡环的内环圆周面相贴合,所述密封环包括第一密封环和第二密封环,所述第一密封环同轴设置于导向板外侧的盖体主体底面上,所述第一密封环为位于第一环形凹槽内的、和第一环形凹槽相配应的环状体,所述第二密封环同轴设置于第一密封环外侧的盖体主体底面上,所述第二密封环为位于第二环形凹槽内的、和第二环形凹槽相配应的环状体,所述限位装置包括承载环和限位杆,所述承载环为同轴设置于盖体本体圆周面上的圆环体,所述承载环上设置有多个呈环形阵列状的、贯穿承载环上下面的圆形通孔,所述每个圆形通孔内均穿装有限位杆,每个所述限位杆下端位于承载环下侧、上端穿过对应圆形通孔位于承载环上侧,所述每个限位杆上端均设置有限位板,所述承载环和限位板之间的限位杆上均套设有弹簧,所述每个限

位杆下端均连接有水平的横杆,所述每个限位杆上的横杆一端连接对应限位杆周壁下端、另一端位于第二挡环下侧,位于第二挡环下侧的横杆周壁上部和第二挡环底面相接触。

9.进一步地,所述第一挡环和第二挡环的上端均与坩埚主体的上端平齐。

10.进一步地,所述第二挡环的外环直径和盖体本体的直径相同。

11.进一步地,所述导向板的下端和第一挡环的下端平齐。

12.进一步地,所述限位板为同轴设置于限位杆顶端的圆形板体。

13.进一步地,所述圆形通孔的直径大于限位杆的直径。

14.进一步地,所述弹簧为压缩弹簧,所述每个限位杆上的横杆位于第二挡环下侧时,弹簧呈压缩状态。

15.通过上述技术方案,本实用新型的有益效果为:

16.本实用新型在使用时,转动限位装置上限位杆,使每个限位杆上的横杆端部位于朝向盖体外部,导向板置于第一挡环内部,导向板的外周壁和第一挡环的内环面相贴合,第一密封环和第一环形凹槽相配应,第二密封环和第二环形凹槽相配应,盖体和坩埚主体之间形成折叠式路径,能够提高瓷坩埚的严密性,转动并按压限位装置上的限位杆,使每个横杆的端部位于第二挡环下侧,位于第二挡环下侧的横杆周壁上部和第二挡环底面相接触,每个限位杆上的横杆位于第二挡环下侧时,弹簧呈压缩状态,在限位装置的作用下,进一步提高盖体和坩埚主体的紧密贴合的程度,本实用新型解决了目前瓷坩埚盖体和坩埚本体之间的严密性较差,影响石墨挥发分的检验准确率和工作效率的问题。

附图说明

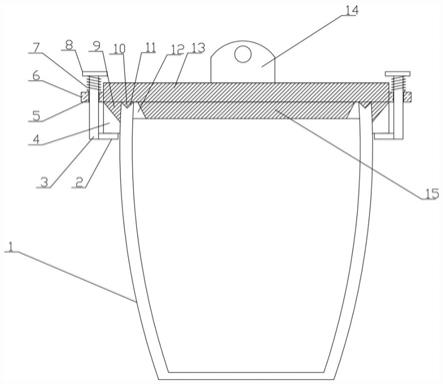

17.图1是本实用新型的纵剖视图;

18.图2是本实用新型的坩埚主体的结构示意图;

19.图3是本实用新型的坩埚盖的俯视图。

20.附图中标号为:1为坩埚主体,2为横杆,3为限位杆,4为第二挡环,5为圆形通孔,6为承载环,7为弹簧,8为限位板,9为第二密封环,10为第一密封环,11为第一环形凹槽,12为第一挡环,13为盖体本体,14为提手,15为导向板。

具体实施方式

21.下面结合附图和具体实施方式对本实用新型作进一步说明:

22.如图1~图3所示,一种石墨挥发分瓷坩埚,包括坩埚主体1和坩埚盖;

23.所述坩埚主体1周壁上端设置有向坩埚主体1内部凹陷的、开口朝上的第一环形凹槽11,所述第一环形凹槽11是自上至下宽度逐渐减小的、纵截面为倒立等腰三角形的环状槽体,所述坩埚主体1内周壁上端设置有第一挡环12,所述第一挡环12的外环圆周面固定于坩埚主体1的内周壁上,所述第一挡环12的内环圆周面为上端直径大于下端直径的倾斜面,所述坩埚主体1外周壁上端设置有第二挡环4,所述第二挡环4的内环圆周面连接于坩埚主体1的外周壁上,所述第二挡环4的外环直径和盖体本体13的直径相同,所述第二挡环4的上端面为由第二挡环4的外环上端向第二挡环4的内环下部倾斜的圆环面,所述第二挡环4的上端面和坩埚主体1的外周壁之间形成第二环形凹槽,所述第一挡环12和第二挡环4的上端均与坩埚主体1的上端平齐;

24.所述坩埚盖连接于坩埚主体1上侧,所述坩埚盖包括盖体和限位装置,所述盖体包括盖体本体13、导向板15和密封环,所述盖体本体13为直径大于坩埚主体1上端外径的圆形板体,所述盖体本体13的上端中心设置有提手14,所述盖体本体13的底面中心设置有导向板15,所述导向板15为上端直径大于下端直径的圆台体,所述导向板15的下端和第一挡环12的下端平齐,所述导向板15的外周壁和第一挡环12的内环圆周面相贴合,所述密封环包括第一密封环10和第二密封环9,所述第一密封环10同轴设置于导向板15外侧的盖体主体底面上,所述第一密封环10为位于第一环形凹槽11内的、和第一环形凹槽11相配应的环状体,所述第二密封环9同轴设置于第一密封环10外侧的盖体主体底面上,所述第二密封环9为位于第二环形凹槽内的、和第二环形凹槽相配应的环状体,所述限位装置包括承载环6和限位杆3,所述承载环6为同轴设置于盖体本体13圆周面上的圆环体,所述承载环6上设置有多个呈环形阵列状的、贯穿承载环6上下面的圆形通孔5,所述每个圆形通孔5内均穿装有限位杆3,每个所述限位杆3下端位于承载环6下侧、上端穿过对应圆形通孔5位于承载环6上侧,所述每个限位杆3上端均设置有限位板8,所述承载环6和限位板8之间的限位杆3上均套设有弹簧7,所述每个限位杆3下端均连接有水平的横杆2,所述每个限位杆3上的横杆2一端连接对应限位杆3周壁下端、另一端位于第二挡环4下侧,位于第二挡环4下侧的横杆2周壁上部和第二挡环4底面相接触。

25.所述限位板8为同轴设置于限位杆3顶端的圆形板体,所述圆形通孔5的直径大于限位杆3的直径。

26.所述弹簧7为压缩弹簧,所述每个限位杆3上的横杆2位于第二挡环4下侧时,弹簧7呈压缩状态。

27.本实用新型在使用时,转动限位装置上限位杆,使每个限位杆上的横杆端部位于朝向盖体外部,导向板置于第一挡环内部,导向板的外周壁和第一挡环的内环面相贴合,第一密封环和第一环形凹槽相配应,第二密封环和第二环形凹槽相配应,盖体和坩埚主体之间形成折叠式路径,能够提高瓷坩埚的严密性,转动并按压限位装置上的限位杆,使每个横杆的端部位于第二挡环下侧,位于第二挡环下侧的横杆周壁上部和第二挡环底面相接触,每个限位杆上的横杆位于第二挡环下侧时,弹簧呈压缩状态,在限位装置的作用下,进一步提高盖体和坩埚主体的紧密贴合的程度,本实用新型解决了目前瓷坩埚盖体和坩埚本体之间的严密性较差,影响石墨挥发分的检验准确率和工作效率的问题。

28.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施例,在不违背本实用新型的精神即公开范围内,凡是对实用新型的技术方案进行多种等同或等效的变形或替换均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1