一种用于模拟滨海金属矿充填假底钢筋腐蚀的实验装置及方法

1.本发明涉及矿山岩土工程技术领域,具体涉及一种用于模拟滨海金属矿充填假底钢筋腐蚀的实验装置及方法。

背景技术:

2.滨海矿产资源开发具有重要的现实意义和深远的战略价值。为了保障地下采场的稳定性,提高资源回收率,合理处置矿石选别产生的尾矿废弃物,采用上向进路充填采矿方法已成为滨海地区地下金属矿床开采的主流方法,该方法充填假底传递承接上部岩体载荷,其稳定性对于回采进度和采场安全至关重要。充填假底由水泥胶结尾砂和预敷设钢筋网筑成,可视为一种特殊的混凝土材料,但是矿山生产实践中滨海地区盐卤环境极易导致充填假底钢筋结构腐蚀强度削弱甚至失稳,严重威胁矿山的安全生产,影响生产进度,阻碍滨海地区矿产资源开发。

3.因此,亟需针对金属矿山胶结充填体内部钢筋的腐蚀行为进行研究,模拟滨海金属矿山井下充填假底内部的高盐卤腐蚀环境,研究不同防护措施下钢筋的腐蚀行为,量化评估钢筋防护措施的效果,为矿山的生产实践提供依据。

技术实现要素:

4.本发明的目的在于提供一种用于模拟滨海金属矿充填假底钢筋腐蚀的实验装置及方法,实现了对滨海金属矿充填假底内部钢筋腐蚀行为的模拟,通过电化学测试评估滨海金属矿充填假底内不同防护措施钢筋的腐蚀行为,为矿山的安全生产提供参考依据。

5.为实现上述目的,本发明采用如下技术方案:

6.一种用于模拟滨海金属矿充填假底钢筋腐蚀的实验装置,包括腐蚀模拟装置和制备装置;

7.所述腐蚀模拟装置包括密闭多孔容器和电化学测试装置;所述密闭多孔容器内部设置有辅助电极、工作电极和参比电极,辅助电极、工作电极和参比电极均位于密封多孔容器内腐蚀液的液面下方,通过导线与电化学测试装置相连接;所述电化学测试装置用于测量工作电极的开路电位,与数据处理系统相连接;

8.所述制备装置用于制备工作电极,包括模具和多个悬挂支架,所述模具为顶部敞开的盒状结构,内部设置有多个槽体,用于充填尾砂胶结料浆,所述悬挂支架设置于模具上方,两端通过支架底座固定,用于悬挂钢筋试样。

9.优选地,所述密闭多孔容器采用不锈钢或玻璃制成。

10.优选地,所述参比电极采用饱和甘汞电极,辅助电极设置为铂片。

11.优选地,所述辅助电极、工作电极、参比电极与导线焊接处采用环氧树脂封固。

12.一种用于模拟滨海金属矿充填假底钢筋腐蚀的实验方法,采用如上所述的实验装置,具体包括如下步骤:

13.步骤1,选取研究区,在研究区内采集充填尾砂和水样,确定水样内的离子成分及浓度;

14.步骤2,制备工作电极,具体包括以下步骤:

15.步骤2.1,截取钢筋加工为钢筋试样,钢筋试样表面设置有待测试防护措施,测量得到钢筋试样的表面积和初始质量,将钢筋试样悬挂于悬挂支架上,利用悬挂支架将钢筋试样置于模具槽体的中心位置处;

16.步骤2.2,根据矿山充填假底施工配比参数,利用从研究区采集得到的充填尾砂和水样配制尾砂胶结料浆,将尾砂胶结料浆注入模具槽体内,尾砂胶结料浆包裹于钢筋试样表面,形成尾砂胶结充填体,待尾砂胶结充填体脱水凝固后,将尾砂胶结充填体从槽体内取出,置于恒温养护箱内进行养护;

17.步骤3,利用腐蚀模拟装置对养护后的尾砂胶结充填体进行模拟腐蚀试验,具体包括以下步骤:

18.步骤3.1,将养护后的尾砂胶结充填体、辅助电极和参比电极置于密闭多孔容器内,利用养护后的尾砂胶结充填体内的钢筋试样作为工作电极,向密闭多孔容器内注入从研究区采集得到的水样,利用该水样作为腐蚀液;

19.步骤3.2,设置模拟腐蚀时长,将养护后的尾砂胶结充填体、辅助电极和参比电极全部浸泡于水样中,并与电化学测试装置相连接,进行模拟腐蚀实验,利用电化学测试装置测量不同腐蚀时间条件下工作电极的电位,获得不同腐蚀时间条件下钢筋试样的开路电位,分析钢筋试样开路电位随腐蚀时间的变化规律;

20.步骤3.3,当尾砂胶结充填体的腐蚀时间达到设置的模拟腐蚀时长时,结束模拟腐蚀实验,利用电化学测试装置测量获得钢筋试样的极化曲线和电化学阻抗谱;

21.步骤4,将尾砂胶结充填体从密闭多孔容器内取出,破坏尾砂胶结充填体取出钢筋试样,利用盐酸对钢筋试样进行冲洗,去除钢筋试样表面的腐蚀产物,观察钢筋试样的表面形态,测量钢筋试样的质量,基于失重法腐蚀速率测试原理,计算钢筋试样的腐蚀速率;

22.步骤5,利用塔菲尔曲线对钢筋试样的极化曲线进行拟合,获得钢筋试样的腐蚀电流密度,结合计算得到的钢筋试样腐蚀速率,分析钢筋试样的电化学阻抗谱,确定待测试防护措施对钢筋试样的防护效果。

23.优选地,所述步骤2.1中,所述待测试防护措施为环氧树脂涂层,环氧树脂涂层均匀涂抹与钢筋试样表面。

24.优选地,所述步骤2.1中,钢筋试样长度为120mm。

25.优选地,所述步骤2.2中,恒温养护箱内部温度设置为20℃、湿度设置为90%,养护时间设置为4周。

26.优选地,所述步骤3.2中,分别在尾砂胶结充填体浸泡至第4周、第6周、第10周和第14周时,利用电化学测试装置测量工作电极的电位。

27.优选地,所述步骤4中,钢筋试样腐蚀速率的计算公式如式(1)所示:

[0028][0029]

式中,v表示钢筋试样的腐蚀速率,单位为g/m2/d;m0表示钢筋试样的初始质量,单位为g;m

t

表示去除腐蚀产物后钢筋试样的质量,单位为g;s表示钢筋试样的表面积,单位为

m

‑2;t表示钢筋试样的腐蚀时间,单位为d。

[0030]

本发明所带来的有益技术效果:

[0031]

1、本发明提出了一种用于模拟滨海金属矿充填假底钢筋腐蚀的实验装置,该实验装置具有结构简单、实用性强、便于操作的特点,能够在实验室中还原滨海地区井下盐卤腐蚀环境的真实情况,有利于准确模拟滨江地区地下金属矿床开发过程中尾砂胶结充填开采时充填假底内部钢筋的腐蚀情况。

[0032]

2、本发明提出了一种用于模拟滨海金属矿充填假底钢筋腐蚀的实验方法,该实验方法针对滨海金属矿充填假底内部钢筋的腐蚀问题,通过还原充填假底内部钢筋的腐蚀环境,模拟采用各防护措施的钢筋在井下盐卤腐蚀环境中的腐蚀过程,研究有效防止钢筋腐蚀的防护措施,为滨海地区地下矿产资源的安全高效开发提供了技术支持。

附图说明

[0033]

图1为本发明腐蚀模拟装置示意图

[0034]

图2为本发明制备装置的主视图。

[0035]

图3为本发明制备装置的俯视图。

[0036]

图4为本发明制备装置的左视图。

[0037]

图5为本发明钢筋试样悬挂位置示意图。

[0038]

图6为实施例中各实验组钢筋试样的开路电位。

[0039]

图7为实施例中各实验组钢筋试样的极化曲线。

[0040]

图8为实施例中各实验组钢筋试样的电化学阻抗谱。

[0041]

图9为实施例中计算确定的各实验组钢筋试样的腐蚀速率。

[0042]

图10为实施例中塔菲尔曲线拟合确定的各实验组钢筋试样的腐蚀电流密度。

[0043]

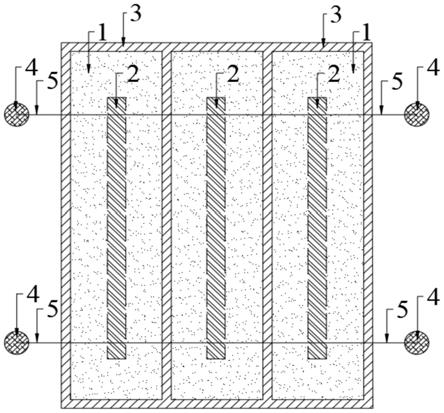

图中,1、尾砂胶结充填体,2、钢筋试样,3、模具,4、支架底座,5、悬挂支架,6、辅助电极,7、工作电极,8、参比电极,9、腐蚀液,10、密闭多孔容器,11、电化学测试装置,12、数据处理系统。

具体实施方式

[0044]

下面结合附图与实施例对本发明作进一步详细描述。

[0045]

本发明一种用于模拟滨海金属矿充填假底钢筋腐蚀的实验装置,包括腐蚀模拟装置和制备装置。

[0046]

腐蚀模拟装置包括密闭多孔容器10和电化学测试装置11,如图1所示;密闭多孔容器 10顶盖开设有多个接线孔,用于接入导线与电化学测试装置11相连接,顶盖能够打开且具有良好的密封性,便于向密闭多孔容器10内注入腐蚀液,密闭多孔容器10采用玻璃制成,耐腐蚀且便于观察内部情况,密闭多孔容器10内部设置有辅助电极6、工作电极7和参比电极8,参比电极8采用饱和甘汞电极,辅助电极6采用铂片,辅助电极6、工作电极7和参比电极8均位于密封多孔容器10内腐蚀液9的液面下方,通过导线与电化学测试装置11相连接,各电极与导线焊接处均采用环氧树脂封固,电化学测试装置11与数据处理系统12相连接,用于测量工作电极7的开路电位。

[0047]

制备装置用于制备工作电极7,包括模具3和多个悬挂支架5,如图2至图5所示,模

具 3为顶部敞开的盒状结构,内部设置有三个相同尺寸的槽体,槽体长度为160mm,槽体宽度为40mm,槽体高度为40mm,用于充填尾砂胶结料浆,模具3上方设置有一对悬挂支架5,用于将钢筋试样2置于槽体中心位置处,悬挂支架5两端通过支架底座4固定,悬挂支架5 轴向方向与钢筋试样2轴向方向相垂直。

[0048]

本发明还提出了一种用于模拟滨海金属矿充填假底钢筋腐蚀的实验方法,利用上述用于模拟滨海金属矿充填假底钢筋腐蚀的实验装置,具体包括如下步骤:

[0049]

步骤1,选取滨海金属矿所在区域作为研究区,在研究区内采集充填尾砂和水样,确定采集水样内的离子成分及浓度,如表1所示,根据采集水样的离子成分及各离子浓度,确定采集水样为盐卤水,利用采集水样制备尾砂胶结充填体和模拟腐蚀液,充分还原滨海金属矿充填假底内钢筋所处的腐蚀环境。

[0050]

表1研究区采集水样内的离子成分及浓度

[0051][0052]

步骤2,制备工作电极7,具体包括以下步骤:

[0053]

步骤2.1,将钢筋截取后经过攻丝、打磨除锈、盐酸酸洗、超声清洗等处理后加工成四根长度为120mm的钢筋试样2,并将钢筋试样2与导线焊接处用环氧树脂封固,测量得到钢筋试样2的表面积和初始质量,将各钢筋试样2悬挂于悬挂支架5上,利用悬挂支架5分别将各钢筋试样2置于槽体中心位置处。

[0054]

步骤2.2,根据矿山充填假底施工配比参数,利用从研究区采集得到的充填尾砂和水样配制浇筑水泥尾砂灰砂比为1:6、浓度72%的尾砂胶结料浆,将尾砂胶结料浆注入各钢筋试样所在的模具3槽体内,形成尾砂胶结充填体1。

[0055]

本实施例中为了验证不同防腐措施对钢筋试样的防护效果,设置四组对照实验,其中,实验组a采用未经防护处理的钢筋试样制成尾砂胶结充填体a;实验组b通过向尾砂胶结料浆内加入亚硝酸盐类掺入型阻锈剂dci制成尾砂胶结充填体b,亚硝酸盐类掺入型阻锈剂dci 的质量为水泥质量的4.5%;实验组c采用表面均匀涂有环氧树脂涂层的钢筋试样制成尾砂胶结充填体c;实验组d同时采用表面均匀涂有环氧树脂涂层的钢筋和加入亚硝酸盐类掺入型阻锈剂dci的尾砂胶结料浆制成尾砂胶结充填体d。

[0056]

待各实验组的尾砂胶结充填体脱水凝固后,将各尾砂胶结充填体从槽体内取出,置于温度为20℃、湿度为90%的恒温养护箱内养护四周。

[0057]

步骤3,利用腐蚀模拟装置,分别对养护后的各尾砂胶结充填体进行模拟腐蚀试验,具体包括以下步骤:

[0058]

步骤3.1,针对各实验组分别将养护后的尾砂胶结充填体1、辅助电极6和参比电极8置于密闭多孔容器10内,利用养护后的尾砂胶结充填体内的钢筋试样2作为工作电极7接入电化学测试装置11,向密闭多孔容器10内注入从研究区采集得到的水样,利用该水样模拟腐蚀液9。

[0059]

步骤3.2,设置模拟腐蚀时长为14周,针对各实验组分别将养护后的尾砂胶结充填体1、辅助电极6和参比电极8全部浸泡于水样中,并与电化学测试装置11相连接,进行模拟腐蚀实验。

[0060]

利用电化学测试装置11测量工作电极7浸泡至第4周、第6周、第10周和第14周时的电位,获得浸泡第4周、第6周、第10周和第14周时尾砂胶结充填体内钢筋试样2的开路电位,不同腐蚀时间条件下各实验组钢筋试样2的开位电路测量结果,如图6所示。

[0061]

由图6可得,各实验组中钢筋试样的开路电位随时间的增长而降低,说明钢筋试样在浸泡过程中腐蚀倾斜持续增加,钢筋试样2在采集水样中浸泡初期,大量盐卤离子侵入钢筋试样,使得钢筋试样开路电位出现大幅度的负移,腐蚀倾向急剧增加,而当钢筋试样浸泡至第 10周和第14周时,钢筋试样的开路电位负移速度减缓,腐蚀倾向趋于平缓,这主要是由于钢筋试样在腐蚀介质中生成的腐蚀锈层对钢筋试样产生了一定的保护作用,减缓了腐蚀的趋势。同时,对比各实验组不同浸泡时间条件下钢筋试样开位电路的电位值,发现实验组a钢筋试样浸泡初期的开位电路与实验组b相差不大,但浸泡至第6周后负移速度明显大于实验组b,这是因为实验组b阻锈剂中的硝酸根离子与亚铁离子发生化学反应生成fe2o3,在钢筋试样表面形成钝化膜,从而对钢筋试样起到一定的防护作用,但是效果甚微;钢筋试样外包裹环氧树脂涂层的实验组c和实验组d,两者钢筋试样的开路电位相差不大,电位值大幅高于实验组a和实验组b,由此可得,阻锈剂对于钢筋试样的防护作用十分有限,并且在钢筋试样外包裹环氧树脂涂层能够有效降低钢筋试样的腐蚀倾向。

[0062]

步骤3.3,当各实验组的尾砂胶结充填体1在腐蚀液内浸泡至第14周时,结束模拟腐蚀实验,针对各实验组,分别利用电化学测试装置11测量获得钢筋试样的极化曲线和电化学阻抗谱。

[0063]

图7所示为各实验组钢筋试样的极化曲线,由图7可得,在腐蚀液中浸泡至第14周时,各实验组钢筋试样的极化曲线形态基本相同,阴极、阳极曲线斜率均未有较大的变化,实验组a和实验组b的极化曲线均大幅左移,实验组c的极化曲线紧邻实验组d的极化曲线右侧。

[0064]

图8所示为各实验组钢筋试样的电化学阻抗谱,由图8可得,钢筋试样在不同防护措施下均呈现两个时间常数,即高频容抗弧和低频容抗弧。高频容抗弧与双电层电容和电荷传递电阻有关,低频容抗弧与钝化膜的电容和电阻有关。所有实验组容抗弧的半径均呈递增趋势,说明双电层充电的迟豫过程减慢,时间常数增大,电荷转移电阻变大。

[0065]

步骤4,将尾砂胶结充填体1从密闭多孔容器10内取出,破坏尾砂胶结充填体1取出钢筋试样2,利用盐酸对钢筋试样2进行冲洗,去除钢筋试样2表面的腐蚀产物,测量各实验组钢筋试样2的质量,观察钢筋试样2的表面形态和尾砂胶结充填体1的剖面。

[0066]

通过观察发现未设置环氧树脂涂层的实验组a和实验组b的钢筋试样表面发生严重腐蚀,且尾砂胶结充填体包裹钢筋试样处呈黄褐色并残留有较多的钢筋腐蚀产物,而钢筋试样表面设置有环氧树脂涂层的实验组c和实验组d,钢筋试样的表面仍呈现金属光泽,未产生明显的蚀痕,仅在局部出现黄褐色锈斑,钢筋试样表现为局部轻微腐蚀,并且实验组c和实验组d的尾砂胶结充填体剖面呈灰白色,且无锈蚀产物残留。

[0067]

基于失重法腐蚀速率测试原理,利用公式(1)计算钢筋试样的腐蚀速率,如图9所示,由图9可得,实验组a钢筋试样的腐蚀速率高达4.828g/m2/d;实验组b钢筋试样的腐蚀速率略低于实验室a组,为4.641g/m2/d;实验组c钢筋试样的腐蚀速率相较于实验组a钢筋试样的腐蚀速率降低了93.8%,为0.301g/m2/d;实验组d钢筋试样的腐蚀速率最低,为 0.269g/m2/d,相比于实验组b钢筋试样的腐蚀速率降低了94.2%,综上所述,各实验组内钢

筋试样腐蚀速率的顺序为:实验组a>实验组b>实验组c>实验组d。

[0068]

步骤5,利用塔菲尔(tafel)曲线对钢筋试样2的极化曲线进行拟合,获得钢筋试样2 的腐蚀电流密度,如图10所示。

[0069]

由图10可得,实验组a钢筋试样的腐蚀电流密度为23.372g/m2/d,实验组b钢筋试样的腐蚀电流密度为22.657g/m2/d,实验组c和实验组d的钢筋试样腐蚀电流密度均大幅降低,实验组c钢筋试样的腐蚀电流密度为0.988g/m2/d,实验组d钢筋试样的腐蚀电流密度为 0.621g/m2/d。各实验组内钢筋试样腐蚀速率的顺序为:实验组a>实验组b>实验组c>实验组d;其中,实验组a与实验组b、实验组c与实验组d的腐蚀电流密度均相差不大,说明阻锈剂对钢筋试样的防腐蚀作用不明显;实验组c钢筋试样的腐蚀电流密度相比于实验组a 降低了95.8%,实验组d钢筋试样的腐蚀电流密度相比于实验组b降低了97.3%,表面环氧树脂涂层对钢筋试样的防护效果显著。同时,利用塔菲尔曲线拟合得到的钢筋试样腐蚀速率与基于失重法腐蚀速率测试原理计算得到的钢筋试样腐蚀速率相一致,再次验证了采用阻锈剂作为防护措施对钢筋试样的钢筋腐蚀速率影响不大,而采用环氧树脂涂层作为防护措施能够有效防止钢筋试样的腐蚀。

[0070]

综上可得,相对于阻锈剂,环氧树脂涂层能够大幅度降低钢筋的腐蚀速率,有效防止钢筋的腐蚀,有利于解决滨海地区地下金属矿床开发过程中利用尾砂胶结充填开采时充填假底内部钢筋易于腐蚀的问题,为滨海地区地下矿产资源的安全开发提供了支持。

[0071]

在本发明描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

[0072]

当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1