一种连续型药品安全检测预警系统的制作方法

1.本发明属于药品安全检测技术领域,具体的说是一种连续型药品安全检测预警系统。

背景技术:

2.药品检测是对生产后药品的质量以及相关参数的检测,通过抽样检测将不合格的药品筛选出来,防止不合格的药品流入市场对百姓造成不健康的影响。目前药品检测大多需要提前将药品研磨成粉状再对其进行成分检测,目前实验室大多采用手工研磨的方法,这样费时费力并且研磨的不均匀。

3.现有技术中也出现了一些关于品安全检测用粉碎装置的技术方案,如申请号为cn201921384002.x的一项中国专利公开了一种药品安全检测用粉碎装置,包括底板和粉碎箱,所述底板顶部后侧的中端固定连接有安装架,所述安装架顶部的中端固定安装有电机,所述电机的输出轴固定连接有主动轮,所述主动轮的底部啮合连接有第一移动齿,所述第一移动齿的底部固定连接有第一移动杆,所述第一移动杆内表面的中端开设有第一通孔。本实用新型通过电机、第一移动齿、主动轮、第一移动杆、第二移动杆、第二移动齿、第一竖杆、第二竖杆、挤压杆和挤压板的作用。

4.该方案中使用的粉碎装置虽然不会使药品残留在粉碎装置底部,但是存在破碎效果不佳的缺陷,使药品不能够完全的破碎;据此,本发明提供了一种能均匀研磨药品的连续型药品安全检测预警系统,可以连续不断的对不同药品进行研磨和检测。

技术实现要素:

5.为了弥补现有技术的不足,本发明提出了一种连续型药品安全检测预警系统,本发明主要用于解决现有技术中破碎效果不佳且不能连续不断的对不同药品进行研磨和检测的问题。

6.本发明解决其技术问题所采用的技术方案是:本发明所述的一种连续型药品安全检测预警系统,包括机体和药品分析仪,药品分析仪安装在机体顶部;所述药品分析仪顶部安装有报警灯,报警灯与药品分析仪电连接;所述机体上设有研磨模块和上料模块;所述研磨模块包括转动盘、轮轴、一号电机、研磨皿和研磨组件;所述机体内部安装有一号电机;所述一号电机的输出端与轮轴固连;所述轮轴远离电机一端伸出机体并安装有转动盘;所述转动盘四周等距离开设有六个置物槽,置物槽用于放置研磨皿;所述转动盘外侧设有研磨组件,研磨组件安装在机体顶部并与药品分析仪位置相对;所述研磨组件包括机架、电动气缸、研磨杆和研磨块;所述电动气缸安装在机架顶部,电动气缸输出端与研磨杆固连;所述研磨杆下方设有研磨块,研磨块与研磨杆底端固连;

7.所述上料模块包括上料台、输送带和拨动臂;所述上料台固定安装在机体一侧;所述上料台的台面上安装有输送带,输送带用于不断输送装有待检药片的研磨皿;所述上料台一侧设有拨动臂,拨动臂安装在机体顶部;

8.现有技术中的药品检测大多需要提前将药品研磨成粉状再对其进行成分检测,而研磨时常存在破碎效果不佳且不能连续不断的对不同药品进行研磨和检测的问题;

9.因此,本发明在工作时,检测员在研磨皿中装入不同的片状药品,并依次摆放在上料台上,此时打开电源,使得输送带开始运转,输送带的传动方式为皮带传动,可以将研磨皿向转动盘方向移动;同时一号电机启动,驱动转动盘按逆时针方向转动,当置物槽与上料台的出口对齐时拨动臂向上升起,然后落在上料台上第一个研磨皿后方,向左推动研磨皿,使得研磨皿移动到置物槽内,然后转动盘继续转动,不停将剩下的置物槽转动至上料台处,然后拨动臂重复上述工作,从而完成上料过程,其中拨动臂的驱动方式为现有技术,在此不做过多赘述;研磨皿在随转动盘转动的过程中先移动至研磨组件下方,此时周期性启动电动气缸,控制研磨杆伸入研磨皿内并不断伸缩,使得研磨块在不断上下运动过程中敲击并粉碎药品至粉末状,然后研磨块升起离开研磨皿,一段时间后继续对下一研磨皿内的药品进行粉碎;同时转动盘继续转动将粉状药品输送至药品分析仪内进行检测,当药品分析仪检测到药品成份异常时药品分析仪将异常数据信息转换成电信号传递给报警灯,使得报警灯亮起,对检测员进行提醒,待研磨皿随转动盘移出药品分析仪后,检测员从置物槽上手动取下研磨皿,并对装有异常指标药品的研磨皿进行标记,同时药品分析仪将异常药品的检测报告输送至电脑端,由检测员进行匹配和查验,从而完成整个检测过程;

10.本发明通过上料模块和研磨模块的设计,可以自动且连续的完成上料、研磨和检测过程,使得在转动盘在不停运转过程完成不同药品的检测,从而提高了检测效率。

11.优选的,所述研磨块底部开设有凹槽,凹槽安装有研磨锤;所述研磨锤为椭圆球型;工作时,研磨块在敲击药片时,研磨锤表面曲率最大处最先对药片表面进行挤压,此时研磨锤与药片的接触方式为点接触,使得药片中部受力并崩开,然后研磨锤不断下降过程中将各药品碎片破碎至粉状;相对于现有技术中对药片粉碎时与药片面接触的方式,本发明可以更加轻松的破碎药片,且以面接触的挤压方式易使粉碎的药粉粘结成块且不均匀,不利于后续的检测。

12.优选的,所述凹槽一侧开设有矩形槽,矩形槽与凹槽相连通;所述矩形槽内设有主动轮和从动轮,主动轮和从动轮相互啮合;所述主动轮一侧安装有二号电机,二号电机输出端与主动轮固连;所述研磨锤两端固连有转动杆,转动杆偏心安装在研磨锤上;所述转动杆一端与凹槽转动连接,转动杆另一端与从动轮固连;工作时,研磨锤在敲击药片的同时二号电机启动,此时主动轮在二号电机驱动下开始转动,由于从动轮与主动轮相互啮合,所以从动轮也开始转动且与主动轮转动方向相反,同时带动研磨锤与从动轮同步转动;由于转动杆偏心安装,研磨锤在转动过程中可以不断增大转动半径,从而增大对药片的挤压力,提高药品的粉碎效果;同时可以起到碾磨的效果,使得药粉更加均匀,从而进一步提高检测效果。

13.优选的,所述研磨锤内部开设有空腔;所述空腔内设有金属球;工作时,药粉易粘附在研磨锤表面,研磨锤转动过程中金属球在空腔内晃动,从而不断敲击空腔内壁,使得研磨锤表面发生震动,将粘附的药粉震落,从而防止在进行后续工作时掺入下一研磨皿的药品中,对其检测结果造成影响。

14.优选的,所述凹槽底部安装有软刷,软刷用于清扫研磨锤表面的药粉;工作时,研磨锤转动过程中软刷不断从研磨锤表面扫过,可以将粘附的药粉扫落,从而加强对研磨锤

的清洁效果。

15.优选的,所述软刷底部固连有弹簧;所述弹簧远离软刷一端固连在凹槽底部;由于软刷不会与底层药品接触,敲击药片过程中软刷表面会产生震动,而弹簧会进一步增强软刷的震动效果,从而抖落粘附的药粉,防止对用于检测的药品样品造成浪费。

16.本发明的有益效果如下:

17.1.本发明通过研磨锤的设计,相对于现有技术中对药片粉碎时与药片面接触的方式,本发明可以更加轻松的破碎药片,且研磨锤在转动过程中可以不断增大转动半径,从而增大对药片的挤压力,提高药品的粉碎效果;同时可以起到碾磨的效果,使得药粉更加均匀,从而提高检测效果。

18.2.本发明中的金属球可以不断敲击空腔内壁,使得研磨锤表面发生震动,将粘附的药粉震落,从而防止在进行后续工作时掺入下一研磨皿的药品中,对其检测结果造成影响;同时研磨锤转动过程中软刷不断从研磨锤表面扫过,可以将粘附的药粉扫落,从而加强对研磨锤的清洁效果。

附图说明

19.下面结合附图对本发明作进一步说明。

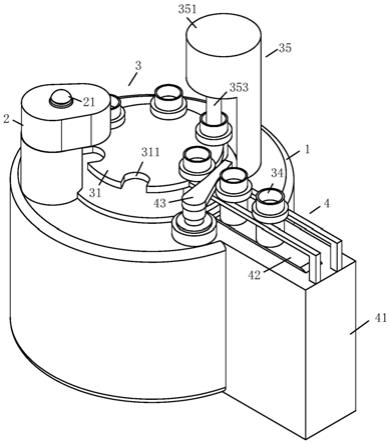

20.图1是本发明的立体图;

21.图2是本发明中机体的内部结构;

22.图3是本发明中研磨组件的内部结构图;

23.图4是本发明中研磨块的内部结构图;

24.图5是本发明中研磨锤的内部结构图;

25.图中:机体1、药品分析仪2、报警灯21、研磨模块3、转动盘31、置物槽311、轮轴32、一号电机33、研磨皿34、研磨组件35、机架351、电动气缸352、研磨杆353、研磨块354、上料模块4、上料台41、输送带42、拨动臂43、凹槽5、研磨锤51、空腔511、金属球512、转动杆52、从动轮53、主动轮54、二号电机541、软刷55、弹簧551、矩形槽56。

具体实施方式

26.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

27.如图1至图5所示,本发明所述的一种连续型药品安全检测预警系统,包括机体1和药品分析仪2,药品分析仪2安装在机体1顶部;所述药品分析仪2顶部安装有报警灯21,报警灯21与药品分析仪2电连接;所述机体1上设有研磨模块3和上料模块4;所述研磨模块3包括转动盘31、轮轴32、一号电机33、研磨皿34和研磨组件35;所述机体1内部安装有一号电机33;所述一号电机33的输出端与轮轴32固连;所述轮轴32远离电机一端伸出机体1并安装有转动盘31;所述转动盘31四周等距离开设有六个置物槽311,置物槽311用于放置研磨皿34;所述转动盘31外侧设有研磨组件35,研磨组件35安装在机体1顶部并与药品分析仪2位置相对;所述研磨组件35包括机架351、电动气缸352、研磨杆353和研磨块354;所述电动气缸352安装在机架351顶部,电动气缸352输出端与研磨杆353固连;所述研磨杆353下方设有研磨块354,研磨块354与研磨杆353底端固连;

28.所述上料模块4包括上料台41、输送带42和拨动臂43;所述上料台41固定安装在机体1一侧;所述上料台41的台面上安装有输送带42,输送带42用于不断输送装有待检药片的研磨皿34;所述上料台41一侧设有拨动臂43,拨动臂43安装在机体1顶部;

29.现有技术中的药品检测大多需要提前将药品研磨成粉状再对其进行成分检测,而研磨时常存在破碎效果不佳且不能连续不断的对不同药品进行研磨和检测的问题;

30.因此,本发明在工作时,检测员在研磨皿34中装入不同的片状药品,并依次摆放在上料台41上,此时打开电源,使得输送带42开始运转,输送带42的传动方式为皮带传动,可以将研磨皿34向转动盘31方向移动;同时一号电机33启动,驱动转动盘31按逆时针方向转动,当置物槽311与上料台41的出口对齐时拨动臂43向上升起,然后落在上料台41上第一个研磨皿34后方,向左推动研磨皿34,使得研磨皿34移动到置物槽311内,然后转动盘31继续转动,不停将剩下的置物槽311转动至上料台41处,然后拨动臂43重复上述工作,从而完成上料过程,其中拨动臂43的驱动方式为现有技术,在此不做过多赘述;研磨皿34在随转动盘31转动的过程中先移动至研磨组件35下方,此时周期性启动电动气缸352,控制研磨杆353伸入研磨皿34内并不断伸缩,使得研磨块354在不断上下运动过程中敲击并粉碎药品至粉末状,然后研磨块354升起离开研磨皿34,一段时间后继续对下一研磨皿34内的药品进行粉碎;同时转动盘31继续转动将粉状药品输送至药品分析仪2内进行检测,当药品分析仪2检测到药品成份异常时药品分析仪2将异常数据信息转换成电信号传递给报警灯21,使得报警灯21亮起,对检测员进行提醒,待研磨皿34随转动盘31移出药品分析仪2后,检测员从置物槽311上手动取下研磨皿34,并对装有异常指标药品的研磨皿34进行标记,同时药品分析仪2将异常药品的检测报告输送至电脑端,由检测员进行匹配和查验,从而完成整个检测过程;

31.本发明通过上料模块4和研磨模块3的设计,可以自动且连续的完成上料、研磨和检测过程,使得在转动盘31在不停运转过程完成不同药品的检测,从而提高了检测效率。

32.作为本发明的一种实施方式,所述研磨块354底部开设有凹槽5,凹槽5安装有研磨锤51;所述研磨锤51为椭圆球型;工作时,研磨块354在敲击药片时,研磨锤51表面曲率最大处最先对药片表面进行挤压,此时研磨锤51与药片的接触方式为点接触,使得药片中部受力并崩开,然后研磨锤51不断下降过程中将各药品碎片破碎至粉状;相对于现有技术中对药片粉碎时与药片面接触的方式,本发明可以更加轻松的破碎药片,且以面接触的挤压方式易使粉碎的药粉粘结成块且不均匀,不利于后续的检测。

33.作为本发明的一种实施方式,所述凹槽5一侧开设有矩形槽56,矩形槽56与凹槽5相连通;所述矩形槽56内设有主动轮54和从动轮53,主动轮54和从动轮53相互啮合;所述主动轮54一侧安装有二号电机541,二号电机541输出端与主动轮54固连;所述研磨锤51两端固连有转动杆52,转动杆52偏心安装在研磨锤53上;所述转动杆52一端与凹槽5转动连接,转动杆52另一端与从动轮53固连;工作时,研磨锤51在敲击药片的同时二号电机541启动,此时主动轮54在二号电机541驱动下开始转动,由于从动轮53与主动轮54相互啮合,所以从动轮53也开始转动且与主动轮54转动方向相反,同时带动研磨锤51与从动轮53同步转动;由于转动杆52偏心安装,研磨锤51在转动过程中可以不断增大转动半径,从而增大对药片的挤压力,提高药品的粉碎效果;同时可以起到碾磨的效果,使得药粉更加均匀,从而进一步提高检测效果。

34.作为本发明的一种实施方式,所述研磨锤51内部开设有空腔511;所述空腔511内设有金属球512;工作时,药粉易粘附在研磨锤51表面,研磨锤51转动过程中金属球512在空腔511内晃动,从而不断敲击空腔511内壁,使得研磨锤51表面发生震动,将粘附的药粉震落,从而防止在进行后续工作时掺入下一研磨皿34的药品中,对其检测结果造成影响。

35.作为本发明的一种实施方式,所述凹槽5底部安装有软刷55,软刷55用于清扫研磨锤51表面的药粉;工作时,研磨锤51转动过程中软刷55不断从研磨锤51表面扫过,可以将粘附的药粉扫落,从而加强对研磨锤51的清洁效果。

36.作为本发明的一种实施方式,所述软刷55底部固连有弹簧551;所述弹簧551远离软刷55一端固连在凹槽5底部;由于软刷55不会与底层药品接触,敲击药片过程中软刷55表面会产生震动,而弹簧551会进一步增强软刷55的震动效果,从而抖落粘附的药粉,防止对用于检测的药品样品造成浪费。

37.具体工作流程如下:

38.检测员在研磨皿34中装入不同的片状药品,并依次摆放在上料台41上,此时打开电源,使得输送带42开始运转,输送带42的传动方式为皮带传动,可以将研磨皿34向转动盘31方向移动;同时一号电机33启动,驱动转动盘31按逆时针方向转动,当置物槽311与上料台41的出口对齐时拨动臂43向上升起,然后落在上料台41上第一个研磨皿34后方,向左推动研磨皿34,使得研磨皿34移动到置物槽311内,然后转动盘31继续转动,不停将剩下的置物槽311转动至上料台41处,然后拨动臂43重复上述工作,从而完成上料过程,其中拨动臂43的驱动方式为现有技术,在此不做过多赘述;研磨皿34在随转动盘31转动的过程中先移动至研磨组件35下方,此时周期性启动电动气缸352,控制研磨杆353伸入研磨皿34内并不断伸缩,使得研磨块354在不断上下运动过程中敲击并粉碎药品至粉末状,然后研磨块354升起离开研磨皿34,一段时间后继续对下一研磨皿34内的药品进行粉碎;同时转动盘31继续转动将粉状药品输送至药品分析仪2内进行检测,当药品分析仪2检测到药品成份异常时药品分析仪2将异常数据信息转换成电信号传递给报警灯21,使得报警灯21亮起,对检测员进行提醒,待研磨皿34随转动盘31移出药品分析仪2后,检测员从置物槽311上手动取下研磨皿34,并对装有异常指标药品的研磨皿34进行标记,同时药品分析仪2将异常药品的检测报告输送至电脑端,由检测员进行匹配和查验,从而完成整个检测过程;

39.本发明通过上料模块4和研磨模块3的设计,可以自动且连续的完成上料、研磨和检测过程,使得在转动盘31在不停运转过程完成不同药品的检测,从而提高了检测效率;

40.在研磨块354在敲击药片时,研磨锤51表面曲率最大处最先对药片表面进行挤压,此时研磨锤51与药片的接触方式为点接触,使得药片中部受力并崩开,然后研磨锤51不断下降过程中将各药品碎片破碎至粉状;相对于现有技术中对药片粉碎时与药片面接触的方式,本发明可以更加轻松的破碎药片,且以面接触的挤压方式易使粉碎的药粉粘结成块且不均匀,不利于后续的检测;

41.此外,研磨锤51在敲击药片的同时二号电机541启动,此时主动轮54在二号电机541驱动下开始转动,由于从动轮53与主动轮54相互啮合,所以从动轮53也开始转动且与主动轮54转动方向相反,同时带动研磨锤51与从动轮53同步转动;由于转动杆52偏心安装,研磨锤51在转动过程中可以不断增大转动半径,从而增大对药片的挤压力,提高药品的粉碎效果;同时可以起到碾磨的效果,使得药粉更加均匀,从而进一步提高检测效果;

42.由于药粉易粘附在研磨锤51表面,研磨锤51转动过程中金属球512在空腔511内晃动,从而不断敲击空腔511内壁,使得研磨锤51表面发生震动,将粘附的药粉震落,从而防止在进行后续工作时掺入下一研磨皿34的药品中,对其检测结果造成影响;

43.研磨锤51转动过程中软刷55不断从研磨锤51表面扫过,可以将粘附的药粉扫落,从而加强对研磨锤51的清洁效果;

44.又由于软刷55不会与底层药品接触,敲击药片过程中软刷55表面会产生震动,而弹簧551会进一步增强软刷55的震动效果,从而抖落粘附的药粉,防止对用于检测的药品样品造成浪费。

45.上述前、后、左、右、上、下均以说明书附图中的图1为基准,按照人物观察视角为标准,装置面对观察者的一面定义为前,观察者左侧定义为左,依次类推。

46.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

47.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1