一种测量微含蜡天然气蜡析出条件的装置及方法

1.本发明涉及油气藏开发技术领域,特别涉及一种测量微含蜡天然气蜡析出条件的装置及方法。

背景技术:

2.石蜡沉积问题一直是油气生产和运输面临的严峻问题,无论是在油气藏储层、井筒以及地面集输管线等都会出现蜡沉积现象。井筒中蜡的沉积会造成井筒堵塞,导致油气产量大幅降低,甚至停产。井筒蜡沉积严重,导致现场清防蜡作业频繁,严重影响生产的平稳运行,极大提高油气藏开采成本。近年来,在我国西部和东部地区,含蜡天然气井蜡沉积问题越来越普遍,已严重影响了气井的正常生产。而在塔里木盆地,经过分离的微含蜡天然气在管道运输过程中的蜡沉积问题尤为突出,并且目前对其沉积条件认识不清楚,亟需测试装置开展蜡沉积实验,为解决石蜡沉积问题提供理论依据。

3.目前,针对石蜡析出的理论和实验研究主要集中在单相原油,对于含蜡天然气析蜡点的测试方法目前只有激光法一种。而经过分离处理后的天然气其气液比往往能达到50000m3/m3以上甚至500000m3/m3,此时其含蜡量十分微小,往往在低温环境(0℃以下)才会出现蜡析出现象,面对这种情况,目前激光法难以满足对其析蜡条件的准确测量。

技术实现要素:

4.针对上述问题,本发明旨在提供一种测量微含蜡天然气蜡析出条件的装置及方法。

5.本发明的技术方案如下:

6.一方面,提供一种测量微含蜡天然气蜡析出条件的装置,包括依次相连的高压釜、中间容器、恒速恒压泵,所述高压釜和所述中间容器分别与恒温装置相连,所述高压釜与所述中间容器相连的管路上设有压力表;所述高压釜内设有聚焦光束探头,所述聚焦光束探头通过数据传输线与计算机相连。

7.作为优选,所述高压釜内还设有粒子可视探头,所述粒子可视探头通过数据传输线与计算机相连。

8.作为优选,所述高压釜包括依次相连的上端盖、釜体、下端盖,所述釜体包括依次相连的上圆筒段、中圆筒段、以及下圆筒段,所述上圆筒段和所述下圆筒段的内径均大于所述中圆筒段的内径;所述上端盖包括上端盖圆柱段一和上端盖圆柱段二,所述上端盖圆柱段一的外径大于等于所述釜体的外径,所述上端盖圆柱段二的外径与所述上圆筒段的内径相匹配;所述下端盖包括下端盖圆柱段一和下端盖圆柱段二,所述下端盖圆柱段一的外径大于等于所述釜体的外径,所述下端盖圆柱段二的外径与所述下圆筒段的内径相匹配。

9.作为优选,所述上端盖圆柱段一与所述釜体通过螺栓相连;所述下端盖圆柱段一与所述釜体通过螺栓相连。

10.作为优选,所述上端盖圆柱段二的下表面与所述中圆筒段的上表面之间设有上蓝

宝石玻璃片,所述下端盖圆柱段二的上表面与所述中圆筒段的下表面之间设有下蓝宝石玻璃片。

11.作为优选,所述上端盖圆柱段二与所述上蓝宝石玻璃片之间、所述上蓝宝石玻璃片与所述中圆筒段的上表面之间、所述下端盖圆柱段二与所述下蓝宝石玻璃片之间、所述下蓝宝石玻璃片与所述中圆筒段的下表面之间均设有密封垫片。

12.作为优选,所述上端盖的中心设有放置腔一,所述聚焦光束探头设置在所述放置腔一内,并与所述上端盖螺纹连接;所述下端盖的中心设有放置腔二,所述粒子可视探头设置在所述放置腔二内,并与所述下端盖螺纹连接。

13.作为优选,所述中圆筒段内设有夹层空间,所述夹层空间设有进样口与出样口,所述进样口和所述出样口分别通过管道与恒温装置相连,所述恒温装置内设有低温介质。

14.作为优选,所述低温介质为聚丁烯。

15.作为优选,所述高压釜上设有放气口,所述放气口听过管路与废气回收装置相连,且相连的管路上设有放空阀。

16.另一方面,还提供一种测量微含蜡天然气蜡析出条件的方法,采用上述任意一项所述的测量微含蜡天然气蜡析出条件的装置进行测试,包括以下步骤:

17.s1:将待测天然气样品注入中间容器;

18.s2:设置恒温装置的温度为实验预设温度,通过恒速恒压泵将待测天然气样品注入到高压釜中,并达到实验预设压力;

19.s3:打开聚焦光束探头,通过所述聚焦光束探头获得粒子粒径分布数据;

20.s4:通过恒温装置改变实验温度,通过恒速恒压泵改变高压釜内压力,待压力温度稳定后,记录此时的粒径分布;

21.s5:重复步骤s4,直至蜡析出,记录此时的实验温度及压力,得到所述待测天然气样品的蜡析出条件。

22.本发明的有益效果是:

23.本发明通过聚焦光束探头能够获得不同温度压力条件下高压釜内固相颗粒的粒径分布,并通过观察粒径分布变化情况,精准的测出微含蜡量的待测天然气样品的蜡析出条件。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

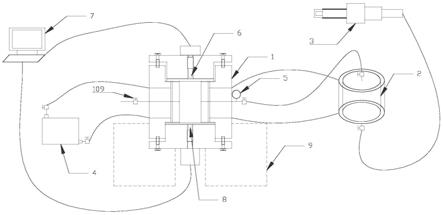

25.图1为本发明测量微含蜡天然气蜡析出条件的装置的结构示意图;

26.图2为本发明测量微含蜡天然气蜡析出条件的装置高压釜的结构示意图;

27.图3为本发明一个实施例10.10mpa下粒子可视探头蜡析出对比示意图;

28.图4为本发明一个实施例10.10mpa下聚焦光束探头粒径分布随温度变化示意图;

29.图5为本发明一个实施例9.05mpa下聚焦光束探头粒径分布随温度变化示意图;

30.图6为本发明一个实施例7.90mpa下聚焦光束探头粒径分布随温度变化示意图;

31.图7为本发明一个实施例6.95mpa下聚焦光束探头粒径分布随温度变化示意图;

32.图8为本发明一个实施例6.01mpa下聚焦光束探头粒径分布随温度变化示意图;

33.图9为本发明一个实施例天然气蜡析出温度压力示意图。

34.图中标号:

[0035]1‑

高压釜、101

‑

上端盖、102

‑

釜体、103

‑

下端盖103、104

‑

螺栓、105

‑

上蓝宝石玻璃片、106

‑

下蓝宝石玻璃片、107

‑

密封垫片、108

‑

夹层空间、109

‑

放空阀、2

‑

中间容器、3

‑

恒速恒压泵、4

‑

恒温装置、5

‑

压力表、6

‑

聚焦光束探头、7

‑

计算机、8

‑

粒子可视探头、9

‑

支架。

具体实施方式

[0036]

下面结合附图和实施例对本发明进一步说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的技术特征可以相互结合。需要指出的是,除非另有指明,本技术使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。本发明公开使用的“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

[0037]

一方面,如图1

‑

2所示,本发明提供一种测量微含蜡天然气蜡析出条件的装置,包括依次相连的高压釜1、中间容器2、恒速恒压泵3,所述高压釜1和所述中间容器2分别与恒温装置4相连,所述高压釜1与所述中间容器2相连的管路上设有压力表5;所述高压釜1内设有聚焦光束探头6,所述聚焦光束探头6通过数据传输线与计算机7相连。需要说明的是,所述聚焦光束探头6为现有技术,例如可采用梅特勒

‑

托利多公司的particle track g600ex型号的聚焦光束探头等,其具体结构在此不再赘述。

[0038]

在本实施例中,所述高压釜1和所述中间容器2分别与恒温装置4相连,如此能够在实验时,使中间容器2中的气体与高压釜1内的气体温度保持一致,使得恒速恒压泵在保持恒压状态时,从中间容器2注入到高压釜1的气样不会影响析蜡点的测试。

[0039]

为了证明本发明的可靠性,可选地,所述高压釜1内还设有粒子可视探头8,所述粒子可视探头8通过数据传输线与计算机7相连。通过所述粒子可视探头8能够获得釜体内固体的图像,通过观察固体图像,判断本发明采用聚焦光束探头6判断的蜡析出条件与实际观测到的条件是否一致,从而证明本发明的可靠性。需要说明的是,所述粒子可视探头8为现有技术,例如可采用梅特勒

‑

托利多公司的easy viewer400型号的粒子可视探头等,其具体结构在此不再赘述。

[0040]

在一个具体的实施例中,所述高压釜1包括依次相连的上端盖101、釜体102、下端盖103,所述釜体102包括依次相连的上圆筒段、中圆筒段、以及下圆筒段,所述上圆筒段和所述下圆筒段的内径均大于所述中圆筒段的内径;所述上端盖101包括上端盖圆柱段一和上端盖圆柱段二,所述上端盖圆柱段一的外径大于等于所述釜体102的外径,所述上端盖圆柱段二的外径与所述上圆筒段的内径相匹配;所述下端盖103包括下端盖圆柱段一和下端盖圆柱段二,所述下端盖圆柱段一的外径大于等于所述釜体102的外径,所述下端盖圆柱段二的外径与所述下圆筒段的内径相匹配。在一个具体的实施例中,所述釜体102设置在支架9上。

[0041]

需要说明的是,本发明主要是利用高压釜1内设置的聚焦光束探头6获得釜内固相颗粒的粒径分布,并通过观察粒径分布变化情况,精准的测出微含蜡量的待测天然气样品

的蜡析出条件。因此,除了采用上述实施例的高压釜外,本发明也可采用现有技术中的其他高压釜。

[0042]

在一个具体的实施例中,所述上端盖圆柱段一与所述釜体102通过螺栓104相连;所述下端盖圆柱段一与所述釜体102通过螺栓104相连。

[0043]

在一个具体的实施例中,所述上端盖圆柱段二的下表面与所述中圆筒段的上表面之间设有上蓝宝石玻璃片105,所述下端盖圆柱段二的上表面与所述中圆筒段的下表面之间设有下蓝宝石玻璃片106。通过蓝宝石玻璃片,能够在广域温度压力范围内(0

‑

30mpa、

‑

20℃

‑

100℃)保证良好的透光率,且能够使气样与探头隔开,避免气样腐蚀探头影响探头的使用寿命。

[0044]

为了增强蓝宝石玻璃片与上下端盖和釜体之间的密封性能,可选地,所述上端盖圆柱段二与所述上蓝宝石玻璃片105之间、所述上蓝宝石玻璃片105与所述中圆筒段的上表面之间、所述下端盖圆柱段二与所述下蓝宝石玻璃片106之间、所述下蓝宝石玻璃片106与所述中圆筒段的下表面之间均设有密封垫片107。

[0045]

在一个具体的实施例中,所述上端盖101的中心设有放置腔一,所述聚焦光束探头6设置在所述放置腔一内,并与所述上端盖101螺纹连接;所述下端盖103的中心设有放置腔二,所述粒子可视探头8设置在所述放置腔二内,并与所述下端盖103螺纹连接。

[0046]

在一个具体的实施例中,所述中圆筒段内设有夹层空间108,所述夹层空间108设有进样口与出样口,所述进样口和所述出样口分别通过管道与恒温装置4相连,所述恒温装置4内设有低温介质。可选地,所述低温介质为聚丁烯。本实施例的恒温装置4能够使釜体内的温度拓宽为

‑

20℃

‑

100℃,能够根据需要满足微含蜡天然蜡析出的温度条件。需要说明的是,除了本实施例的恒温装置外,也可采用现有技术中的其他恒温装置使得高压釜内的温度能够在

‑

20℃

‑

100℃之间保持恒定。

[0047]

为了更加方便排除釜内测试后的气体,可选地,所述高压釜1上设有放气口,所述放气口听过管路与废气回收装置相连,且相连的管路上设有放空阀109。

[0048]

另一方面,本发明还提供一种测量微含蜡天然气蜡析出条件的方法,采用上述任意一项所述的测量微含蜡天然气蜡析出条件的装置进行测试,包括以下步骤:

[0049]

s1:将待测天然气样品注入中间容器2;

[0050]

s2:设置恒温装置4的温度为实验预设温度,通过恒速恒压泵3将待测天然气样品注入到高压釜1中,并达到实验预设压力;

[0051]

s3:打开聚焦光束探头6,通过所述聚焦光束探头6获得粒子粒径分布数据;

[0052]

s4:通过恒温装置4改变实验温度,通过恒速恒压泵3改变高压釜1内压力,待压力温度稳定后,记录此时的粒径分布;

[0053]

s5:重复步骤s4,直至蜡析出(此时粒径分布数据会发生明显改变),记录此时的实验温度及压力,得到所述待测天然气样品的蜡析出条件。

[0054]

当所述测量微含蜡天然气蜡析出条件的装置中还设有粒子可视探头时,所述测量微含蜡天然气蜡析出条件的方法在步骤s3时,还需打开所述粒子可视探头,获得釜内固体图像;当蜡析出时,在步骤s5中能够观察到蜡析出颗粒。

[0055]

在一个具体的实施例中,以管道运输入口的c_纯天然气样品为例,测定其蜡析出条件。该待测样品的基本信息如表1所示:

[0056]

表1待测样品基本信息

[0057][0058]

通过本发明所述的测量微含蜡天然气蜡析出条件的方法进行测定,实验过程中发现所述待测样品中的含蜡量极为稀少,粒子可视探头拍摄的图片中无法观察到清晰地蜡析出图像。图3为10.10mpa下粒子可视探头拍摄的图片,图3(a)为20.56℃蜡未析出时的图片,图3(b)为2.12℃蜡析出后的图片。从图3可以看出,在天然气样品蜡析出的前后无法观测到明显的变化,图中的白色反光亮点为气体中的杂质粘附在蓝宝石玻璃片上。所以本实施例中蜡析出的温度点是由聚焦光束探头粒径分布的变化进行确定的。

[0059]

具体测定时,首先测试同一压力不同温度下的体系中粒径变化。将颗粒突变点作为析蜡点,然后改变压力测定不同压力下的析蜡点,从而得到析蜡曲线。本实施例测定了10.10mpa、9.05mpa、7.90mpa、6.95mpa、以及6.01mpa共计5个压力下不同温度下的粒径变化,结果如图4

‑

8所示。

[0060]

以图4所示的10.10mpa下随着温度降低过程中天然气体系聚焦光束探头粒径变化为例进行分析。由图4可知,随着温度降低,高压釜内样品的粒径发生改变。在蜡析出前,温度对天然气的粒径分布影响不大;随着温度的进一步降低,天然气中出现蜡析出现象,导致高压仓内样品的粒径分布有较大变化,此时温度即为析蜡温度。在蜡析出以后粒径分布曲线进一步增长是因为析蜡是一个持续的析出过程,随着温度低于蜡析出温度,蜡晶体析出量会增加并增长,大粒子数量增多。由上述分析可知,在10.10mpa下的蜡析出温度为4.50℃。

[0061]

同样地,对其他压力下的粒径分布数据进行分析。9.05mpa下蜡析出温度为6.65℃,7.90mpa下蜡析出温度为9.15℃,6.95mpa下蜡析出温度为12.12℃,6.01mpa下蜡析出温度为15.62℃。

[0062]

根据上述分析结构,统计各压力下蜡析出温度点数据如表2所示:

[0063]

表2蜡析出点数据表

[0064]

温度,℃压力,mpa4.5010.106.659.059.157.9012.126.9515.626.01

[0065]

根据表2即可获得如图9所示的待测天然气样品的析蜡曲线示意图。

[0066]

在另一个具体的实施例中,以某含蜡量更多的天然气作为待测样品采用本发明测定其析蜡条件。采用本发明聚焦光束探头测定得到的析蜡条件与粒子可视探头拍摄到蜡析出时的条件一致,证明了本发明的可靠性。

[0067]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽

然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1