发动机进气管漏气的实时预警方法与流程

1.本发明涉及一种发动机的故障检测方法,尤其涉及一种发动机进气管漏气的实时预警方法。

背景技术:

2.发动机进气管是用于将发动机燃烧所需要的气体送入发动机的管道,发动机进气管的密封性能是保证发动机进气量的重要因素,但在长期使用后,发动机进气管容易发生漏气等故障。现有技术的车辆无法自动检测发动机进气管是否发生漏气,发动机进气管的漏气检测需要由专业人员通过专业检测设备完成,人力和物理耗费较大,且往往无法保证检测的时效性。

3.中国发明专利zl201010600410.1公开了一种涡轮增压发动机进气管漏气测试装置及其实现方法,并具体公开了:在进气管一和/ 或进气管二上安装有一个或多个空心螺栓,与空心螺栓配套的一组螺帽;一组螺帽中包括至少一个实心螺帽和多个开口螺帽,多个开口螺帽上的开口面积不完全相同。漏气测试方法为:首先得到不漏气时涡轮增压器中的空气量与进气管二中压力的比值。然后测量不同漏气截面积下涡轮增压器中的空气量与进气管二中压力的比值。最后根据发动机合整车的运行状态来判断何种漏气截面积下需要报警。由于空气量是受egr阀开度影响的,对于采用egr装置的发动机机型,无法根据空气量与进气管二中压力的比值来判断漏气情况,该装置的适用范围受机型的限制较大。

技术实现要素:

4.本发明的目的在于提供一种发动机进气管漏气的实时预警方法,能通过漏气比值实时监控发动机进气管的漏气状态,并在漏气时发出故障预警。

5.本发明是这样实现的:一种发动机进气管漏气的实时预警方法,所述的发动机进气管漏气的实时预警方法基于预警装置实现,该预警装置包括车载智能终端、云端平台、车辆ecu和发动机;车载智能终端的输入端与车辆ecu电连接,车载智能终端的输出端与云端平台无线连接;发动机与车辆ecu电连接,发动机的进气管内设有进气流量传感器,发动机的排气管内设有上游氮氧传感器;所述的发动机进气管漏气的实时预警方法包括以下步骤:步骤1:车载智能终端判断发动机是否处于稳态工况,若是,则执行步骤2,若否,则等待发动机进入稳态工况;步骤2:车载智能终端判断漏气量计算释放条件是否满足,若是,则执行步骤3,若否,则返回步骤1;步骤3:车载智能终端计算进气管的漏气比值η;步骤4:车载智能终端将漏气比值η发送至云端平台;步骤5:云端平台设定漏气量阈值,并判断漏气比值η是否超过漏气量阈值,若是,

则执行步骤6,若否,则进气管未发生漏气故障;步骤6:车辆ecu判断进气流量传感器是否故障,若是,则将故障信息发送至云端平台,若否,则将无故障信息发送至云端平台;步骤7:云端平台判定进气管发生漏气,并推送进气管漏气故障信息。

6.所述的步骤1中,发动机处于稳态工况的判断方法为:车载智能终端设定转速变化量阈值和喷油量阈值,车载智能终端采集发动机的转速w和喷油量v

i

,并判断一段时间内转速变化量是否低于转速变化量阈值,且喷油量变化量是否低于喷油量阈值,若是,则发动机处于稳态工况,若否,发动机未处于稳态工况。

7.所述的转速变化量阈值的取值范围为[

‑

50rpm,50rpm],喷油量阈值的取值范围为[

‑

10mg/stroke,10mg/stroke],车载智能终端采集发动机的转速w和喷油量v

i

的频率为10hz,一段时间为10s。

[0008]

所述的步骤2中,漏气量计算释放条件的判断方法是:车载智能终端设定进气量阈值范围、转速阈值范围、喷油量阈值范围和排气管上游氧信号阈值范围,车载智能终端采集发动机的进气量q2、转速w、喷油量v

i

和排气管上游氧信号测量值q

o

,并判断下列条件是否同时满足:i、进气量q2在进气量阈值范围内;ii、转速w在转速阈值范围内;iii、喷油量v

i

在喷油量阈值范围内;iv、排气管上游氧信号测量值q

o

在排气管上游氧信号阈值范围内;若上述条件同时满足,则漏气量计算释放条件满足,否则,漏气量计算释放条件不满足。

[0009]

所述的进气量阈值范围为>200mg/stroke,转速阈值范围为>700rpm,喷油量阈值范围为>15 mg/stroke,排气管上游氧信号阈值范围为<15%;车载智能终端采集发动机的进气量q2、转速w、喷油量v

i

和排气管上游氧信号测量值q

o

的频率为10hz。

[0010]

所述的步骤3包括:步骤3.1:根据排气管上游氧信号测量值计算过量空气系数λ,计算公式为:λ=(1+q

o

/3)/(1

‑

4.77* q

o

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(1);其中,q

o

为排气管上游氧信号测量值;步骤3.2:根据喷油量v

i

和过量空气系数λ计算实际进气量q1,计算公式为:q1=λ*14.3*v

i

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(2);步骤3.3:根据进气量q2和实际进气量q1计算进气量差值

△

q,计算公式为:

△

q=q2‑

q1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(3);步骤3.4:根据进气量差值

△

q和进气量q2计算漏气比值η,计算公式为:η=

△

q/q2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(4)。

[0011]

所述的漏气量阈值范围为不小于0.1。

[0012]

所述的云端平台设有后台存储器,发送至云端平台的漏气比值η存储在后台存储器中。

[0013]

所述的云端平台设有推送通讯器,推送通讯器推送进气管漏气故障信息。

[0014]

本发明与现有技术相比,具有如下有益效果:

1、本发明由于采用了基于喷油量、进气量和排气管上游氧信号计算漏气比值,无需对数据进行转换、对比等处理,可直观的得到进气系统漏气量比值,不受egr装置的影响,能适用于各种发动机机型,通用性强。

[0015]

2、本发明由于结合了车载智能终端和云端平台,能对车辆运行状态进行实时的监控,并在发生发动机进气管漏气时向车主、维修工等相关人员推送故障信息,能在造成车辆性能严重限制前及时修复故障,提高发动机进气管检修的时效性和处理效率,从而保证了车辆运行的安全性,降低用户损失。

[0016]

3、本发明由于限定了车辆稳态工况条件和漏气量计算释放条件,能确保漏气比值计算的准确性,提高对发动机进气管漏气状态判断的准确性,避免误判和漏判。

[0017]

本发明能通过车辆信息的采集计算漏气比值,并根据漏气比值实时监控发动机进气管的漏气状态,漏气状态判断精度高,并能在漏气时发出故障预警,确保车辆运行安全,且保证了漏气故障的检修时效性。

附图说明

[0018]

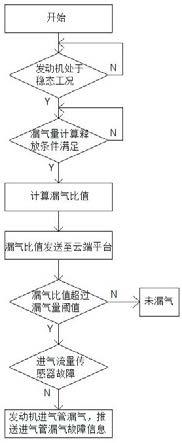

图1是本发明发动机进气管漏气的实时预警方法的流程图;图2是本发明发动机进气管漏气的实时预警方法采用的预警装置的原理图。

[0019]

图中,1车载智能终端,2云端平台,21后台存储器,22推送通讯器,3车辆ecu,4发动机,41进气管,42进气流量传感器,43排气管,44上游氮氧传感器,45尾气后处理器。

具体实施方式

[0020]

下面结合附图和具体实施例对本发明作进一步说明。

[0021]

一种发动机进气管漏气的实时预警方法,所述的发动机进气管漏气的实时预警方法基于预警装置实现,请参见附图2,该预警装置包括车载智能终端(tbox)1、云端平台2、车辆ecu(即electronic control unit,意为电子控制单元)3和发动机4;车载智能终端1的输入端通过can线束与车辆ecu 3电连接,车载智能终端1的输出端通过通讯网络与云端平台2无线连接;云端平台2设有后台存储器21和推送通讯器22;发动机4通过can线束与车辆ecu 3电连接,发动机4的进气管41内设有进气流量传感器42,发动机4的排气管43内设有上游氮氧传感器44,上游氮氧传感器44位于尾气后处理器45的上游,进气流量传感器42的输出端和上游氮氧传感器44的输出端通过can线束与车辆ecu 3电连接。推送通讯器22可采用4g、5g、wifi等方式实现信息推送,后台存储器21可采用闪存、数据库等存储方式。

[0022]

所述的发动机进气管漏气的实时预警方法包括以下步骤:请参见附图1,步骤1:车载智能终端1判断发动机是否处于稳态工况,若是,则执行步骤2,若否,则等待发动机进入稳态工况。发动机在稳态工况下进气量处于相对稳定的范围内,从而根据进气量的变化情况对进气管41的漏气故障进行判断,确保判断的精确性。

[0023]

所述的发动机处于稳态工况的判断方法为:车载智能终端1设定转速变化量阈值和喷油量阈值,车载智能终端1通过车辆ecu 3采集发动机的转速w和喷油量v

i

,并判断一段时间内转速变化量是否低于转速变化量阈值,且喷油量变化量是否低于喷油量阈值,若是,则发动机处于稳态工况,若否,发动机未处于稳态工况。

[0024]

优选的,所述的转速变化量阈值的取值范围为[

‑

50rpm,50rpm]。

[0025]

优选的,所述的喷油量阈值的取值范围为[

‑

10 mg/stroke,10 mg/stroke]。

[0026]

优选的,所述的车载智能终端1采集发动机的转速w和喷油量v

i

的频率为10hz,采集频率可根据实际需要调整。

[0027]

优选的,所述的一段时间为10s,时间范围可根据实际需要调整。

[0028]

步骤2:车载智能终端1判断漏气量计算释放条件是否满足,若是,则执行步骤3,若否,则返回步骤1。

[0029]

通过漏气量计算释放条件的设置,可避免在很小负荷的工况或者传感器测量值不合理的情况下计算漏气量,从而避免该计算得到的漏气量不准确而产生误导。

[0030]

所述的漏气量计算释放条件的判断方法是:车载智能终端1设定进气量阈值范围、转速阈值范围、喷油量阈值范围和排气管上游氧信号阈值范围,车载智能终端1通过车辆ecu 3采集发动机的进气量q2、转速w、喷油量v

i

和排气管上游氧信号测量值q

o

,并判断下列条件是否同时满足:i、进气量q2在进气量阈值范围内;进气量q2可通过进气流量传感器42测量得到。

[0031]

优选的,所述的进气量阈值范围为>200mg/stroke。

[0032]

ii、转速w在转速阈值范围内;转速w可通过车辆ecu 3采集得到。

[0033]

优选的,所述的转速阈值范围为>700rpm。

[0034]

iii、喷油量v

i

在喷油量阈值范围内;喷油量v

i

可通过车辆ecu 3采集得到。

[0035]

优选的,所述的喷油量阈值范围为>15 mg/stroke。

[0036]

iv、排气管上游氧信号测量值q

o

在排气管上游氧信号阈值范围内;排气管上游氧信号测量值q

o

可通过上游氮氧传感器44测量得到。

[0037]

优选的,所述的排气管上游氧信号阈值范围为<15%。

[0038]

若上述条件同时满足,则漏气量计算释放条件满足,否则,漏气量计算释放条件不满足。

[0039]

优选的,所述的车载智能终端1采集进气量q2、转速w、喷油量v

i

和排气管上游氧信号测量值q

o

的频率为10hz,采集频率可根据实际需要调整。

[0040]

步骤3:车载智能终端1计算进气管41的漏气比值η。

[0041]

步骤3.1:根据排气管上游氧信号测量值计算过量空气系数λ,计算公式为:λ=(1+q

o

/3)/(1

‑

4.77* q

o

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(1)。

[0042]

其中,q

o

为排气管上游氧信号测量值。

[0043]

系数3、1和4.77为柴油的当量氢碳比及体积比转换为摩尔比的转换系数。

[0044]

过量空气系数λ是指实际进气量与1kg柴油完全燃烧需要的理论进气量的比值,公式(1)的原理是根据燃烧后尾气中剩余氧气含量,通过换算,计算实际未燃烧时的过量空气系数λ。

[0045]

步骤3.2:根据喷油量v

i

和过量空气系数λ计算实际进气量q1,计算公式为:q1=λ*14.3*v

i

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(2)。

[0046]

1kg柴油完全燃烧需要消耗14.3kg新鲜空气,所以过量空气系数λ乘以喷油量即为理论进气量。

[0047]

步骤3.3:根据进气量q2和实际进气量q1计算进气量差值

△

q,计算公式为:

△

q=q2‑

q1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(3)。

[0048]

步骤3.4:根据进气量差值

△

q和进气量q2计算漏气比值η,计算公式为:η=

△

q/q2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(4)。

[0049]

基于喷油量、进气量和排气管上游氧信号计算漏气比值,无需对各项数据进行转换、对比等处理,可快速、直观、准确的计算得到进气系统漏气量比值,计算简单、快捷,不受egr装置的影响,能适用于各种发动机机型,通用性强。

[0050]

步骤4:车载智能终端1将漏气比值η发送至云端平台2,漏气比值η存储在后台存储器21中。每次计算的漏气比值η可存储在后台存储器21中作为该车辆的历史数据,也能用于与其他车辆的数据进行比对,从而更精确的设定漏气量阈值,用于精准判断进气管的漏气情况。

[0051]

步骤5:云端平台2设定漏气量阈值,并判断漏气比值η是否超过漏气量阈值,若是,则执行步骤6,若否,则进气管41未发生漏气故障,此时不执行任何动作,等待下一个采集周期的漏气比值η。

[0052]

所述的漏气量阈值的取值范围为不小于0.1,优选为0.1,漏气量阈值可根据判断精度要求调整。

[0053]

步骤6:车辆ecu 3判断进气流量传感器42是否故障,若是,则将故障信息发送至云端平台2,云端平台2不输出漏气判断结果,若否,则将无故障信息发送至云端平台2。

[0054]

车辆ecu 3可实时采集进气流量传感器42的故障码,通过故障码比对确认采集进气流量传感器42是否发生故障,车辆ecu 3将故障码通过车载智能终端1发送至云端平台2,若云端平台2收到故障码,则云端平台2不输出漏气判断结果,若云端平台2未收到故障码,则云端平台2输出漏气判断结果。根据所采用的进气流量传感器42的不同形式和种类,可采用不同的方式判断采集进气流量传感器42的故障状态,此处不再赘述。

[0055]

步骤7:云端平台2判定进气管41发生漏气,并通过推送通讯器22推送进气管漏气故障信息。进气管漏气故障信息可推送至车主、维修工等相关人员,便于及时处理进气管漏气故障。

[0056]

实施例1:本实施例采用的发动机4为9df国六发动机,将发动机4安装在试验台架上并正常运行。

[0057]

采用本发明对该发动机4的进气管41是否漏气进行检测和预警,具体操作流程是:步骤1:车载智能终端1设定转速变化量阈值50rpm和喷油量阈值10 mg/stroke,车载智能终端1通过车辆ecu 3以采集频率10hz采集发动机的转速w和喷油量v

i

,在10s内转速变化量为35rpm低于转速变化量阈值50rpm,且喷油量变化量为7 mg/stroke低于喷油量阈值10mg/stroke,发动机处于稳态工况。

[0058]

步骤2:车载智能终端1设定进气量阈值范围为>200 mg/stroke、转速阈值范围为>700rpm、喷油量阈值范围为>15mg/stroke和排气管上游氧信号阈值范围为小于15%,车载智能终端1以采集频率10hz采集发动机的进气量q2为1776 mg/stroke、转速w为1090rpm、喷油量v

i

为75 mg/stroke和排气管上游氧信号测量值q

o

为6.21%。

[0059]

进气量q2在进气量阈值范围内,转速w在转速阈值范围内,喷油量v

i

在喷油量阈值范围内,排气管上游氧信号测量值q

o

在排气管上游氧信号阈值范围内,漏气量计算释放条件满足。

[0060]

步骤3:车载智能终端1计算进气管41的漏气比值η。

[0061]

步骤3.1:根据排气管上游氧信号测量值计算过量空气系数λ,计算公式为:λ=(1+q

o

/3)/(1

‑

4.77* q

o

)=1.45。

[0062]

步骤3.2:根据喷油量v

i

和过量空气系数λ计算实际进气量q1,计算公式为:q1=λ*14.3*v

i

=1555.45mg/stroke。

[0063]

步骤3.3:根据进气量q2和实际进气量q1计算进气量差值

△

q,计算公式为:

△

q=q2‑

q1=220.54mg/stroke。

[0064]

步骤3.4:根据进气量差值

△

q和进气量q2计算漏气比值η,计算公式为:η=

△

q/q2=0.124。

[0065]

步骤4:车载智能终端1将漏气比值η发送至云端平台2,漏气比值η存储在后台存储器21中。

[0066]

步骤5:云端平台2设定漏气量阈值为0.1,漏气比值η=0.124>0.1。

[0067]

步骤6:车辆ecu 3采集进气流量传感器42的故障码,根据故障码判断进气流量传感器42未发生故障,并将无故障信息发送至云端平台2。

[0068]

步骤7:云端平台2判定进气管41发生漏气,并通过推送通讯器22推送进气管漏气故障信息至车主,便于车主及时处理进气管漏气故障,避免车辆性能被严重限制。

[0069]

以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1