一种刹车盘内外径长度计量工装及其方法与流程

1.本发明涉及计量技术领域,特别涉及一种刹车盘内外径长度计量工装及其方法。

背景技术:

2.计量是利用技术和法制手段实现单位统一和量值准确可靠的计量。在计量过程中,认为所使用量具和仪器是标准的,用它们来校准、检定受检量具和仪器设备,以衡量和保证使用受检量具仪器进行计量时所获得计量结果的可靠性。计量涉及到计量单位的定义和转换;量值的传递和保证量值统一所必须采取的措施、规程和法制等。

3.刹车盘是汽车上使用的一种重要安全部件,通过铸造制造出来的圆盘式的产品。为了保证了刹车盘的质量需要对刹车盘的内外径进行计量处理,之前都是人工操作计量工具对刹车盘内外径进行计量,人工计量刹车盘内外径方式需要频繁调节计量工具,刹车盘内外径计量费时费力,不利于快速计量。

4.基于此,本发明提供了一种刹车盘内外径长度计量工装及其方法,以解决上述技术问题。

技术实现要素:

5.为了解决上述人工计量刹车盘内外径需要频繁调节计量工具,刹车盘内外径计量费时费力,不利于快速计量,本发明提供了一种刹车盘内外径长度计量工装及其方法。

6.本发明提出了一种刹车盘内外径长度计量工装,包括底座、控制箱和刹车盘,所述底座后侧顶部设有支撑组件,所述支撑组件上均匀放有刹车盘,所述底座在支撑组件后侧设有用于刹车盘内外径计量的计量结构,所述底座在支撑组件前侧设有用于刹车盘平移的平移结构,所述控制箱的控制端与平移结构和计量结构电控驱动端电连接,实现刹车盘内外径长度计量。

7.更进一步的,所述支撑组件包括支撑座和垫块,所述垫块设于底座顶部两端,所述垫块顶部固定有支撑座,所述刹车盘均匀设于支撑座顶部。

8.更进一步的,所述计量结构包括第三气缸、导电滑环、l形支撑架、转动电机、回字板、外径长度计量结构、内径长度计量结构和直连接板,所述l形支撑架安装于底座顶部,所述l形支撑架前端上下端面分别安装有第三气缸和导电滑环,所述导电滑环伸缩端底部设有回字板,所述回字板内顶部安装有转动电机,所述回字板下端通过轴承与转动电机输出端连接,所述转动电机输出端固定连接有用于刹车盘外径长度计量的外径长度计量结构,所述外径长度计量结构侧壁连接有直连接板,所述直连接板内壁下端设有用于刹车盘内径长度计量的内径长度计量结构,所述转动电机带动外径长度计量结构和内径长度计量结构转动,外径长度计量结构和内径长度计量结构在刹车盘不同方位处对刹车盘进行内外径长度计量,实现多点位计量。

9.更进一步的,所述外径长度计量结构包括上安装套板、外径计量梯形块、上弹簧件、上t形块、上滑动电阻、上导电杆和上t形槽,所述直连接板上端与上安装套板侧壁连接,

所述上安装套板位于转动电机输出端底部,所述上安装套板内底部开设有上t形槽,所述上t形槽两端均设有上弹簧件,所述上弹簧件里端连接有与上t形槽贴合滑动连接的上t形块,所述上t形块底部连接有外径计量梯形块,所述外径计量梯形块向下移动时其斜面与刹车盘外壁先接触,所述上t形块内壁分别固定有上滑动电阻和上导电杆,所述上导电杆里端与上滑动电阻底面贴合滑动连接,所述上滑动电阻与上导电杆接触时上导电杆导电长度转换成为刹车盘外径长度。

10.更进一步的,所述内径长度计量结构包括内径计量梯形块、下安装套板、下t形块、下导电杆、下滑动电阻、下弹簧和下t形槽,所述直连接板下端与下安装套板侧壁固定连接,所述下安装套板内底部开设有下t形槽,所述下t形槽两端固设有下弹簧,所述下弹簧里端固定有与下t形槽贴合滑动连接的内径计量梯形块,所述内径计量梯形块向下移动时内径计量梯形块斜面先与刹车盘内壁接触,所述下t形块内壁分别固定连接有下滑动电阻和下导电杆,所述下导电杆里端顶部与下滑动电阻底部贴合滑动连接,所述下导电杆与下滑动电阻接触时下滑动电阻导电长度转换成为刹车盘内径长度。

11.更进一步的,所述上安装套板还连接有用于第三气缸保护的感应结构,所述感应结构包括压力感应器和安装块,所述压力感应器安装于上安装套板侧壁上,所述压力感应器下端设有安装块,所述安装块与刹车盘顶部接触时控制箱控制第三气缸停止,避免第三气缸用力过大对外径长度计量结构和内径长度计量结构造成损伤。

12.更进一步的,所述平移结构包括y轴驱动组件、x轴驱动组件和夹持组件,所述x轴驱动组件包括第一滑动板、第二气缸、第二导轨和第二限位滑槽,所述底座顶部安装有第二气缸和第二导轨,所述第一滑动板底部开设有与第二导轨配合使用的第二限位滑槽,所述第二限位滑槽与第二气缸的输出端连接;所述y轴驱动组件包括第一导轨、第一限位滑槽、u形板和第一气缸,所述第一滑动板顶部连接有第一气缸和转动杆,所述u形板底部开设有与第一导轨配合使用的第一限位滑槽,所述u形板侧壁与第一气缸输出端固定连接。

13.更进一步的,所述夹持组件包括第一螺纹槽、转动杆、伺服电机、l形连接板、弧形夹板和第二螺纹槽,所述u形板直立部位内壁通过轴承转动有转动杆,所述转动杆均匀开设有第一螺纹槽和第二螺纹槽,所述第一螺纹槽和第二螺纹槽交错对立设置,所述转动杆通过第一螺纹槽和第二螺纹槽螺纹连接于l形连接板,所述l形连接板连接有弧形夹板,弧形部位对立设置的所述弧形夹板相互靠近时其对刹车盘进行夹持固定,所述u形板侧壁设有伺服电机,所述伺服电机输出轴与转动杆一端同轴设置。

14.更进一步的,所述控制箱控制端口与外界电源输出端连接,所述控制箱控制端口分别与第二气缸电控驱动端、第一气缸电控驱动端、第三气缸电控驱动端、伺服电机电控驱动端和导电滑环电控驱动端电连接,所述导电滑环控制端口分别与上滑动电阻电控驱动端、上导电杆电控驱动端、下导电杆电控驱动端、下滑动电阻电控驱动端和压力感应器输出端电连接。

15.为了更好地实现本发明的目的,本发明还提供了一种刹车盘内外径长度计量工装的计量方法,具体步骤如下:步骤一:将刹车盘摆放到支撑组件上;步骤二:平移结构将支撑组件上的刹车盘按顺序平移至计量结构的正下方;步骤三:计量结构的第三气缸带动外径长度计量结构和内径长度计量结构移动,外径长度计量结构和内径长度计量结构进行内外径长度计量,然后转动电机带动外径长度

计量结构和内径长度计量结构在刹车盘不同方位处对刹车盘进行内外径长度计量,实现多点位计量。

16.与现有技术相比,本发明有益效果是:(1)本发明平移结构的夹持组件调节至释放状态,然后y轴驱动组件驱动夹持组件移动,然后x轴驱动组件驱动y轴驱动组件移动,带动夹持组件移动至上一组的刹车盘处,然后y轴驱动组件驱动夹持组件移动至上一组的刹车盘外侧处,然后夹持组件调节至夹紧状态对刹车盘进行夹持处理,接着y轴驱动组件带动夹持组件夹持的刹车盘移动至计量结构正下方,方便刹车盘移动至计量结构正下方,且保证了刹车盘的圆心处于计量结构的第三气缸中心线正下方。

17.(2)本发明计量结构的第三气缸带动回字板向下移动,回字板带动外径长度计量结构和内径长度计量结构向下移动,外径长度计量结构对刹车盘外径计量,内径长度计量结构对刹车盘内径计量,然后,外径长度计量结构和内径长度计量结构向上移动外径长度计量结构和内径长度计量结构恢复到原始位置,转动电机带动外径长度计量结构和内径长度计量结构转动,外径长度计量结构和内径长度计量结构转动至不同方位处,外径长度计量结构和内径长度计量结构进行继续计量,外径长度计量结构和内径长度计量结构在刹车盘不同方位处对刹车盘进行内外径长度计量,实现多点位计量,无需频繁调节计量工具,刹车盘内外径计量省时省力,利于快速计量。

18.(3)本发明外径长度计量结构向下移动时带动感应结构的压力感应器向下移动,压力感应器带动安装块向下移动与刹车盘接触,控制箱控制第三气缸停止,避免第三气缸用力过大对外径长度计量结构和内径长度计量结构造成损伤。

附图说明

19.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

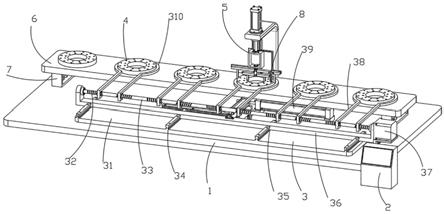

20.图1为本发明结构示意图。

21.图2为本发明结构的主视图。

22.图3为图2的俯视图。

23.图4为图2的左视图。

24.图5为图2的右视图。

25.图6为本发明图5的回字板及其连接结构局部示意图。

26.图7为本发明图5的a处结构放大示意图。

27.图8为本发明沿着支撑座前后对称面方向剖视图。

28.图9为本发明支撑座及其连接结构局部示意图。

29.图10为本发明沿着第二气缸左右对称面方向剖视图。

30.图11为本发明沿着上安装套板前后对称面方向剖视图。

31.其中,附图标记为,1.底座 2.控制箱 3.平移结构 31.第一滑动板 32.第一螺纹槽 33.转动杆 34.第一导轨 35.第一限位滑槽 36.u形板 37.伺服电机 38.l形连接板 39.第二气缸 310.弧形夹板 311.第二导轨 312.第一气缸 313.第二限位滑槽 314.第二螺纹槽 4.刹车盘 5.

计量结构 51.第三气缸 52.导电滑环 53.l形支撑架 54.上安装套板 55.转动电机 56.回字板 57.外径计量梯形块 58.直连接板 59.内径计量梯形块 510.下安装套板 511.上弹簧件 512.上t形块 513.下t形块 514.上滑动电阻 515.上导电杆 516.上t形槽 517.下导电杆 518.下滑动电阻 519.下弹簧 520.下t形槽 6.支撑座 7.垫块 8.感应结构 81.压力感应器 82.安装块。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下实施例是对本发明进行进一步详细说明。当然,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

实施例

33.参见图1所示,一种刹车盘内外径长度计量工装,包括底座1、控制箱2和刹车盘4;底座1后侧顶部设有支撑组件,支撑组件上均匀放有刹车盘4,支撑组件包括支撑座6和垫块7,垫块7设于底座1顶部两端,垫块7顶部固定有支撑座6,刹车盘4均匀设于支撑座6顶部,实现对刹车盘4的支撑;参见图1

‑

11所示,底座1在支撑组件后侧设有用于刹车盘4内外径计量的计量结构5,计量结构5包括第三气缸51、导电滑环52、l形支撑架53、转动电机55、回字板56、外径长度计量结构、内径长度计量结构和直连接板58,l形支撑架53固定安装于底座1的顶部,l形支撑架53前端上下端分别安装有第三气缸51和导电滑环52,导电滑环52伸缩端底部固定有回字板56,回字板56内顶部安装有转动电机55,回字板56下端通过轴承与转动电机55输出端固定连接,转动电机55输出端固定连接有用于刹车盘4外径长度计量的外径长度计量结构,外径长度计量结构侧壁固定连接有直连接板58,直连接板58内壁下端固定连接有用于刹车盘4内径长度计量的内径长度计量结构,转动电机55带动外径长度计量结构和内径长度计量结构转动,外径长度计量结构和内径长度计量结构在刹车盘4不同方位处对刹车盘4进行内外径长度计量,实现多点位计量。

34.外径长度计量结构包括上安装套板54、外径计量梯形块57、上弹簧件511、上t形块512、上滑动电阻514、上导电杆515和上t形槽516,直连接板58上端与上安装套板54侧壁固定连接,上安装套板54安装于转动电机55输出端底部,上安装套板54内底部开设有上t形槽516,上t形槽516两端均固定有上弹簧件511,上弹簧件511里端固定连接有与上t形槽516贴合滑动连接的上t形块512,上t形块512底部固定连接有外径计量梯形块57,外径计量梯形块57向下移动时外径计量梯形块57斜面与刹车盘4外壁先接触,上t形块512内壁分别固定有上滑动电阻514和上导电杆515,上导电杆515里端与上滑动电阻514底面贴合滑动连接,上滑动电阻514与上导电杆515接触时上导电杆515导电长度转换成为刹车盘4外径长度。

35.内径长度计量结构包括内径计量梯形块59、下安装套板510、下t形块513、下导电杆517、下滑动电阻518、下弹簧519和下t形槽520,直连接板58下端与下安装套板510侧壁固定连接,下安装套板510内底部开设有下t形槽520,下t形槽520两端固定有下弹簧519,下弹簧519里端固定有与下t形槽520贴合滑动连接的内径计量梯形块59,内径计量梯形块59向下移动时内径计量梯形块59斜面先与刹车盘4内壁接触,下t形块513内壁分别固定连接有

下滑动电阻518和下导电杆517,下导电杆517里端顶部与下滑动电阻518底部贴合滑动连接,下导电杆517与下滑动电阻518接触时下滑动电阻518导电长度转换成为刹车盘4内径长度。

36.第三气缸51带动回字板56向下移动,回字板56带动外径长度计量结构和内径长度计量结构向下移动,外径长度计量结构对刹车盘4外径计量,内径长度计量结构对刹车盘4内径计量,然后,外径长度计量结构和内径长度计量结构向上移动,向上移动的外径长度计量结构和内径长度计量结构与刹车盘分离时,在上弹簧件511和下弹簧519作用下外径长度计量结构和内径长度计量结构恢复到原始位置,转动电机55带动外径长度计量结构和内径长度计量结构转动,外径长度计量结构和内径长度计量结构转动至不同方位处,外径长度计量结构和内径长度计量结构进行继续计量,外径长度计量结构和内径长度计量结构在刹车盘4不同方位处对刹车盘4进行内外径长度计量,实现多点位计量,无需频繁调节计量工具,刹车盘内外径计量省时省力,利于快速计量。

37.参见图1

‑

5所示,底座1在支撑组件前侧设有用于刹车盘4平移的平移结构3,平移结构3包括y轴驱动组件、x轴驱动组件和夹持组件。

38.x轴驱动组件包括第一滑动板31、第二气缸39、第二导轨311和第二限位滑槽313,底座1顶部安装有第二气缸39和第二导轨311,第一滑动板31底部开设有与第二导轨311配合使用的第二限位滑槽313,第二限位滑槽313与第二气缸39的输出端固定连接。

39.y轴驱动组件包括第一导轨34、第一限位滑槽35、u形板36和第一气缸312,第一滑动板31顶部固定连接有第一气缸312和转动杆33,u形板36底部开设有与第一导轨34配合使用的第一限位滑槽35,u形板36侧壁与第一气缸312输出端固定连接。

40.夹持组件包括第一螺纹槽32、转动杆33、伺服电机37、l形连接板38、弧形夹板310和第二螺纹槽314,u形板36直立部位内壁通过轴承转动有转动杆33,转动杆33均匀开设有第一螺纹槽32和第二螺纹槽314,第一螺纹槽32和第二螺纹槽314交错对立设置,转动杆33通过第一螺纹槽32和第二螺纹槽314螺纹连接有l形连接板38,l形连接板38固定连接有弧形夹板310,弧形部位对立设置的弧形夹板310相互靠近时弧形夹板310对刹车盘4进行夹持固定,u形板36侧壁有伺服电机37,伺服电机37输出端与转动杆33一端固定连接。

41.夹持组件调节至释放状态,然后y轴驱动组件驱动夹持组件移动,然后x轴驱动组件驱动y轴驱动组件移动,带动夹持组件移动至上一组的刹车盘4处,然后y轴驱动组件驱动夹持组件移动至上一组的刹车盘4外侧处,然后夹持组件调节至夹紧状态对刹车盘4进行夹持处理,接着y轴驱动组件带动夹持组件夹持的刹车盘4移动至计量结构5正下方,方便刹车盘4移动至计量结构5正下方,且保证了刹车盘4的圆心处于计量结构5的第三气缸51中心线正下方。

42.参见图5

‑

7所示,上安装套板54还连接有用于第三气缸51保护的感应结构8,感应结构8包括压力感应器81和安装块82,压力感应器81安装与上安装套板54侧壁,压力感应器81下端安装有安装块82,安装块82与刹车盘4顶部接触时控制箱2控制第三气缸51停止,避免第三气缸51用力过大对外径长度计量结构和内径长度计量结构造成损伤。

43.外径长度计量结构向下移动时带动压力感应器81向下移动,压力感应器81带动安装块82向下移动与刹车盘4接触,控制箱2控制第三气缸51停止,避免第三气缸51用力过大对外径长度计量结构和内径长度计量结构造成损伤。

44.参见图1

‑

11所示,控制箱2的电控端口与外界电源输出端连接,控制箱2控制端口分别与第二气缸39电控驱动端、第一气缸312电控驱动端、第三气缸51电控驱动端、伺服电机37电控驱动端和导电滑环52电控驱动端电连接,导电滑环52控制端口分别与上滑动电阻514电控驱动端、上导电杆515电控驱动端、下导电杆517电控驱动端、下滑动电阻518电控驱动端和压力感应器81电控驱动端电连接,实现刹车盘4内外径长度计量。

45.为了更好地实现本发明的目的,本发明还提供了一种刹车盘内外径长度计量工装的计量方法,具体步骤如下:步骤一:将刹车盘4摆放到支撑组件的支撑座6上;步骤二:夹持组件的伺服电机37带动转动杆33转动,转动杆33通过第一螺纹槽32和第二螺纹槽314带动l形连接板38向外移动,l形连接板38带动弧形夹板310向外移动,弧形夹板310向外移动后平移结构3调节至释放状态,然后y轴驱动组件的第一气缸312带动u形板36向前移动,u形板36驱动夹持组件移动,然后x轴驱动组件的第二气缸39驱动第一滑动板31移动,第一滑动板31驱动y轴驱动组件的u形板36移动,u形板36带动夹持组件移动至上一组的刹车盘4处,然后y轴驱动组件的第一气缸312带动u形板36向前移动,u形板36驱动夹持组件移动至上一组的刹车盘4外侧处,然后夹持组件的伺服电机37带动转动杆33转动,转动杆33通过第一螺纹槽32和第二螺纹槽314移动,第二螺纹槽314带动l形连接板38相互靠近,l形连接板38带动弧形夹板310移动,夹持组件调节至夹紧状态对刹车盘4进行夹持处理,接着y轴驱动组件带动夹持组件夹持的刹车盘4移动至计量结构5正下方,方便刹车盘4移动至计量结构5正下方,且保证了刹车盘4的圆心处于计量结构5的第三气缸51中心线正下方;步骤三:第三气缸51带动外径长度计量结构和内径长度计量结构移动,外径长度计量结构的外径计量梯形块57向下移动,外径计量梯形块57的斜面与刹车盘4的外壁接触,上t形块512在上安装套板54的上t形槽516移动,上弹簧件511推动外径计量梯形块57始终与刹车盘4的外壁接触,上滑动电阻514与上导电杆515接触时上导电杆515导电长度转换成为刹车盘4外径长度,外径长度计量结构带动内径长度计量结构向下移动,内径长度计量结构的下安装套板510带动下t形块513向下移动,下t形块513带动内径计量梯形块59与刹车盘4的内壁接触,下弹簧519带动内径计量梯形块59与刹车盘4的内壁接触,下t形块513带动下导电杆517和下滑动电阻518移动,下导电杆517与下滑动电阻518接触时下滑动电阻518导电长度转换成为刹车盘4内径长度,计量原理与通过滑动变阻器测小灯泡额定功率实验原理一样,外径长度计量结构和内径长度计量结构对刹车盘4进行内外径长度计量,然后转动电机55带动外径长度计量结构和内径长度计量结构在刹车盘4不同方位处对刹车盘4进行内外径长度计量,实现多点位计量,无需频繁调节计量工具,刹车盘内外径计量省时省力,利于快速计量。

46.其中,外径长度计量结构向下移动时带动感应结构8的压力感应器81向下移动,压力感应器81带动安装块82向下移动与刹车盘4接触,控制箱2控制第三气缸51停止,避免第三气缸51用力过大对外径长度计量结构和内径长度计量结构造成损伤。

47.以上仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1