电池包抗碎石冲击能力测试设备的制作方法

1.本发明涉及电池包性能测试技术领域,特别是涉及一种电池包抗碎石冲击能力测试设备。

背景技术:

2.汽车行驶时,电池包外壳可能会受到砂砾、碎石及其他颗粒物物体的冲击,外壳壳体的抗碎石冲击能力好坏,直接影响电池安全性及外观。因此,能够正确评定电池包外壳的抗碎石冲击能力对提高电动汽车动力电池包安全性具有实际意义。

3.现有的抗碎石冲击能力测试设备主要针对表面积较小的样品,其靶室的安装空间较小。对于动力电池这种体积大、质量大的样品,难以进行直接测试。

4.现有设备若进行电池包壳体取样测试,则存在以下缺点:(1)不能真实的模拟电池包的安装状态,无法对壳体的抗碎石冲击能力进行准确的评价。

5.(2)不能对电池的其他组件(模组、电芯、bms等)在碎石冲击时的安全性进行评价。

6.现有设备若对电池包进行完整样品测试,需要通过天车将样品吊起并调整至一定角度,存在以下缺点:(1)电池包或电池包夹具被天车吊起时,其状态不稳定,在碎石冲击过程中可能会发生位移,既不安全也会影响测试结果。

7.(2)测试时,若电池包周边缺乏完善的保护措施,碎石在冲击电池包壳体后可能会产生飞溅,对周边人员或设备存在安全隐患。

8.(3)若电池包在测试过程中发生冒烟、起火、爆炸或出现其他危险情况,由于天车此时与电池包或电池包夹具相连,因此撤出电池包极其困难。

技术实现要素:

9.本发明所要解决的技术问题是:为了克服现有技术中的不足,本发明提供一种电池包抗碎石冲击能力测试设备。

10.本发明解决其技术问题所要采用的技术方案是:一种电池包抗碎石冲击能力测试设备,包括可移动碰撞室、碎石发射机、集成控制台和监控组件,其中,待测电池包倾斜固定在可移动碰撞室上,且待测电池包与可移动碰撞室连接的面为冲击面;所述碎石发射机位于可移动碰撞室的开口侧,且碎石发射机的发射方向正对待测电池包的冲击面;所述碎石发射机与集成控制台连接,通过集成控制台设置碎石发射机的测试参数;所述监控组件与集成控制台连接,监控组件拍摄可移动碰撞室内的测试状态,并将监控画面传送至集成控制台进行观察。

11.进一步,所述可移动碰撞室包括安装板、支撑架、侧板和角度锁止机构,所述支撑架的左右两侧分别安装一侧板,所述侧板上设有透明观察窗,所述安装板设置在两侧板之间,所述安装板的一端通过转轴转动连接在支撑架上,安装板的另一端通过角度锁止机构

倾斜连接在支撑架上,且安装板与水平面之间的倾斜角度为0

°‑

90

°

;所述安装板与角度锁止机构连接侧的侧边上设有用于起吊的挂耳;所述安装板上开设有冲击口,待测电池包安装在安装板上时,所述冲击面正对冲击口;两侧板之间与安装板相对的一侧为可移动碰撞室的开口侧,开口侧的碎石发射机的碎石发射方向正对冲击口;为了便于碰撞室的移动,所述支撑架的底部还安装一组单向轮和一组万向轮,所述单向轮靠近转轴的一侧。

12.安装板可以绕转轴在0

°‑

90

°

之间转动,一方面便于电池包的安装,另一方面可以满足测试倾角的需求。通过安装板和两侧板将电池包的冲击面和碎石发射机之间围成一个单独空间,可以避免在测试过程中使碎石四处飞溅,从而影响测试的安全性。通过调节角度锁止机构与支撑架之间的固定位置,可以实现安装板角度的调整,从而可以改变安装在安装板上的待测电池包冲击面的冲击角度,实现不同情况下的测试需求。

13.由于电池包重量比较大,且部分电池包测试时还需要通过夹具来安装和固定,安装在安装板上后处于倾斜状态,因此,通过多个螺钉连接在安装板上,螺钉连接处存在比较大的应力,并且在冲击测试时,会加大连接处应力的大小,长时间测试或者多次测试后,会导致安装板上固定孔产生变形,因此,为了减小连接处应力,提高测试过程中的稳定性,以及设备的使用寿命,所述安装板靠近转轴的一侧设有托板,通过托板承托电池包由于倾斜放置的部分重力,所述托板从安装板的表面向上延伸,所述托板到角度锁止机构之间的安装板为电池包固定区域;所述冲击口设置在电池包固定区域内中部,且冲击口的外围设有若干矩阵排布的固定孔;所述托板另一侧的安装板为遮挡区域。由于安装板可以绕转轴转动,因此,当安装板以不同角度倾斜设置在支撑架上时,安装板底部与支撑架之间留有缺口,在测试时,冲击的碎石容易从缺口处冲出,因此,通过设置延长的遮挡区域,可以将碎石向下反弹,以提高安全性。

14.进一步,为了提高托板与安装板之间的连接强度,所述托板和遮挡区域之间还设有连接托板和安装板的加强筋。

15.进一步,为了便于收集测试喷射出来的碎石,所述可移动碰撞室还包括碎石收集盘,所述碎石收集盘可抽拉的放置在安装板下方的支撑架上,用于收集冲击测试后落下的碎石。

16.进一步,为了便于安装板的固定和角度调节,所述角度锁止机构包括设置在安装板上的锁止销,以及设置在支撑架上的至少两个锁止孔,所述锁止孔以安装板的转轴为中心圆周分布;当安装板固定时,将锁止销插入对应倾斜角度的锁止孔内,当安装板需要转动时,将锁止销从锁止孔内拔出。

17.进一步,为了实时监控电池包的测试状态,所述监控组件包括防爆摄像头、摄像机支架和底座,所述防爆摄像头安装在摄像机支架上方,所述摄像机支架底部连接所述底座,通过底座将监控组件固定在地面上;且所述防爆摄像头的镜头对准透明观察窗,用于拍摄可移动碰撞室内的测试过程。

18.进一步,为了能够在起火时,安全、快速的将电池包拉出试验室至空旷的开放场地,还包括卷扬机,所述卷扬机通过钢丝绳连接至支撑架靠近单向轮的一侧。

19.进一步,为了便于拖拽和固定可移动碰撞室,所述钢丝绳与支撑架的连接处还设有单向轮锁止机构,所述单向轮锁止机构包括支撑杆和连接杆,所述支撑杆的底部设有支撑面,支撑面一侧的支撑杆上设有用于固定钢丝绳的系绳部;所述支撑杆的两端分别连接

一连接杆,所述连接杆的另一端轴接在支撑架上。具体的,连接杆的端部设有轴套,支撑架上设有耳座,轴套置于耳座内,并通过转轴转动连接在耳座上。

20.单向轮锁止机构能够绕与支撑架的连接处上下转动,当需要卷扬机拉动时,在钢丝绳的作用下,将单向轮锁止机构拉离地面,从而将可移动碰撞室拖走;当进行测试时,将单向轮锁止机构的支撑面支撑在地面上,可以将可移动碰撞室与地面相对固定,避免在冲击测试时,可移动碰撞室在冲击力作用下远离碎石发射机,从而改变测试距离,影响测试效果。

21.进一步,还包括无线声光报警器,所述无线声光报警器安装在支撑架上,用于测试过程中危险情况的报警。

22.本发明的有益效果是:本发明设计的电池包抗碎石冲击能力测试设备,在现有的针对小样品的碎石冲击设备基础上,沿用了其碎石发射机,增加了电池包可移动碰撞室、卷扬机、防爆摄像头、集成控制台等装置。可移动碰撞室能够模拟电池包在车辆上的安装状态,并结合天车设备,根据试验标准调整角度,解决了传统碎石冲击设备无法对电池包整体进行抗碎石冲击测试的问题;也由于其提供了一个相对封闭的测试环境,降低了测试过程中飞溅的碎石对周围设备或人员的安全威胁。卷扬机配合可移动碰撞室底部的万向轮,在测试过程中电池包发生起火、爆炸等危险情况时,卷扬机拉动碰撞室,同时带动单向轮锁止机构解锁,将电池包连同可移动碰撞室一同拉出试验室至空旷的开放场地,以最大程度的降低安全风险和财产损失。增加的防爆摄像头,结合可移动碰撞室上的透明观察窗,能够近距离、实时的观察电池包状态,在电池包发生危险情况时及时启动撤离程序。

附图说明

23.下面结合附图和实施例对本发明作进一步说明。

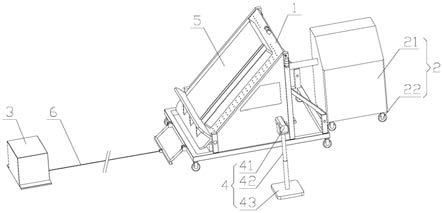

24.图1是本发明电池包抗碎石冲击能力测试设备的结构示意图。

25.图2是可移动碰撞室的结构示意图。

26.图3是安装板的结构示意图。

27.图4是碎石收集盘放在可移动碰撞室的结构示意图。

28.图5是碎石收集盘拉出可移动碰撞室的结构示意图。

29.图6是单向轮锁止机构的结构示意图。

30.图中:1、可移动碰撞室,11、安装板,111、挂耳,112、冲击口,113、固定孔,114、托板,115、加强筋,116、转轴,117、电池包固定区域,118、遮挡区域,12、支撑架,13、角度锁止机构,131、锁止销,132、锁止孔,14、万向轮,15、单向轮,16、单向轮锁止机构,161、支撑杆,162、系绳部,163、连接杆,164、轴套,165、支撑面,17、侧板,171、透明观察窗,18、碎石收集盘,181、拉手,19、无线声光报警器,2、碎石发射机,3、卷扬机,4、监控组件,41、防爆摄像头,42、摄像机支架,43、底座,5、电池包,6、钢丝绳。

具体实施方式

31.现在结合附图对本发明作详细的说明。此图为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

32.如图1所示,本发明的一种电池包抗碎石冲击能力测试设备,包括可移动碰撞室1、

碎石发射机2、集成控制台、监控组件4、卷扬机3、无线声光报警器19,其中,待测电池包5倾斜固定在可移动碰撞室1上,且待测电池包5与可移动碰撞室1连接的面为冲击面;所述碎石发射机2位于可移动碰撞室1的开口侧,且碎石发射机2的发射方向正对待测电池包5的冲击面;所述碎石发射机2与集成控制台连接,通过集成控制台设置碎石发射机2的测试参数;所述监控组件4与集成控制台连接,监控组件4拍摄可移动碰撞室1内的测试状态,并将监控画面传送至集成控制台进行观察;所述卷扬机3通过钢丝绳6连接至可移动碰撞室1的支撑架12靠近单向轮15的一侧。所述无线声光报警器19安装在可移动碰撞室1的支撑架12上,用于测试过程中危险情况的报警。

33.监控组件4包括防爆摄像头41、摄像机支架42和底座43,所述防爆摄像头41安装在摄像机支架42上方,所述摄像机支架42底部连接所述底座43,通过底座43将监控组件4固定在地面上;且所述防爆摄像头41的镜头对准透明观察窗171,用于拍摄可移动碰撞室1内的测试过程。

34.如图2-图5所示,可移动碰撞室1包括安装板11、支撑架12、侧板17、角度锁止机构13和碎石收集盘18,所述支撑架12的左右两侧分别安装一侧板17,所述侧板17上设有透明观察窗171,所述安装板11设置在两侧板17之间,所述安装板11的一端通过转轴116转动连接在支撑架12上,安装板11的另一端通过角度锁止机构13倾斜连接在支撑架12上,且安装板11与水平面之间的倾斜角度为0

°‑

90

°

,本实施例中测试角度为45

°

;所述安装板11与角度锁止机构13连接侧的侧边上设有用于起吊的挂耳111;所述安装板11上开设有冲击口112,待测电池包5安装在安装板11上时,所述冲击面正对冲击口112;两侧板17之间与安装板11相对的一侧为可移动碰撞室1的开口侧,开口侧的碎石发射机2的碎石发射方向正对冲击口112;为了便于收集冲击材料,所述碎石收集盘18可抽拉的放置在安装板11下方的支撑架12上,用于收集冲击测试后落下的碎石,碎石收集盘18上设有便于拉动的拉手181。为了便于碰撞室的移动,所述支撑架12的底部还安装一组单向轮15和一组万向轮14,所述单向轮15靠近转轴116的一侧。

35.如图3所示,安装板11靠近转轴116的一侧设有托板114,通过托板114承托电池包5由于倾斜放置的部分重力,所述托板114从安装板11的表面向上延伸,所述托板114到角度锁止机构13之间的安装板11为电池包5固定区域117;所述冲击口112设置在电池包5固定区域117内中部,且冲击口112的外围设有若干矩阵排布的固定孔113;所述托板114另一侧的安装板11为遮挡区域118。由于安装板11可以绕转轴116转动,因此,当安装板11以不同角度倾斜设置在支撑架12上时,安装板11底部与支撑架12之间留有缺口,在测试时,冲击的碎石容易从缺口处冲出,因此,通过设置延长的遮挡区域118,可以将碎石向下反弹,以提高安全性。为了提高托板114与安装板11之间的连接强度,所述托板114和遮挡区域118之间还设有连接托板114和安装板11的加强筋115。

36.如图4所示,角度锁止机构13包括设置在安装板11上的锁止销131,以及设置在支撑架12上的至少两个锁止孔132,所述锁止孔132以安装板11的转轴116为中心圆周分布;当安装板11固定时,将锁止销131插入对应倾斜角度的锁止孔132内,当安装板11需要转动时,将锁止销131从锁止孔132内拔出。

37.如图6所示,为了便于拖拽和固定可移动碰撞室1,所述钢丝绳6与支撑架12的连接处还设有单向轮锁止机构16,所述单向轮锁止机构16包括支撑杆161和连接杆163,所述支

撑杆161的底部设有支撑面165,支撑面165一侧的支撑杆161上设有用于固定钢丝绳6的系绳部162;所述支撑杆161的两端分别连接一连接杆163,所述连接杆163的另一端轴接在支撑架12上。具体的,连接杆163的端部设有轴套164,支撑架12上设有耳座,轴套164置于耳座内,并通过转轴转动连接在耳座上。

38.单向轮锁止机构16能够绕与支撑架12的连接处上下转动,当需要卷扬机3拉动时,在钢丝绳6的作用下,将单向轮锁止机构16拉离地面,从而将可移动碰撞室1拖走;当进行测试时,将单向轮锁止机构16的支撑面165支撑在地面上,可以将可移动碰撞室1与地面相对固定,避免在冲击测试时,可移动碰撞室1在冲击力作用下远离碎石发射机2,从而改变测试距离,影响测试效果。

39.本发明设计的电池包5抗碎石冲击能力测试设备的测试过程如下:(1)固定碰撞室。

40.将可移动碰撞室1移动到试验室内合适位置,使碎石喷射方向正对试验室物流门方向,并将单向轮锁止机构16锁止,使单向轮15无法转动,从而使可移动碰撞室1位置固定。

41.(2)安装电池包5。

42.将可移动碰撞室1中的安装板11调整至水平位置,并锁止安装板11的角度锁止机构13。使用天车将电池包5吊装至安装板11上并使用螺栓固定。

43.(3)调整电池包5角度。

44.将天车挂钩挂在安装板11的挂耳111上,略微吊起安装板11的一侧,使角度锁止机构13上不受力,解锁安装板11的角度锁止机构13,然后,继续起吊,使固定有电池包5的安装板11与地面形成更大角度;最终角度根据试验要求进行调整,常用的角度为45

°

。调整到需求角度时,将角度锁止机构13再次锁止,降低吊钩高度,并将吊钩与安装板11脱开。

45.(4)其他试验前准备。

46.根据试验要求,将碎石发射机2移动并固定到合适的位置,装入试验用的鹅卵石或金刚砂。将卷扬机3的拖钩固定到单向轮锁止机构16的系绳部162上。将防爆摄像机安装在透明观察窗171外侧合适位置。最后在室外的卷扬机3与试验室间设置警戒线,防止无关人员等进入场地。

47.(5)开始试验。

48.在集成控制台上根据试验要求设置碎石发射机2的各项参数,打开防爆摄像机的监控画面进行观察。待全部准备完成,确认安全后开启试验。

49.(6)试验结束。

50.试验正常结束后,再次使用天车将安装板11一端吊起,解锁角度锁止机构13;逐渐降低吊钩,使安装板11接近水平后,再次锁止角度锁止机构13。继续降低吊钩直至能够将其取下。将固定螺栓移除后,使用天车吊走电池包5。最后将碎石收集盘18取出清理碎石。

51.(7)试验中止。

52.若在试验过程中电池包5出现冒烟、起火、爆炸等危险情况,在集成控制台上启动中止程序。卷扬机3拉动单向轮锁止机构16使其解锁,从而拉动整个可移动碰撞室1向试验室外移动。同时可移动碰撞室1上的无线声光报警器19开启声光报警提示。

53.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关的工作人员完全可以在不偏离本发明的范围内,进行多样的变更以及修改。本项发明的技术范围并不

局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1