一种大口径环状缝隙式调压阀的装配传动调试装置的制作方法

1.本发明涉及一种大口径环状缝隙式调压阀的装配传动调试装置。

背景技术:

2.dn2000大口径环状缝隙式调压阀总重达67吨、总长5.7米、总高3.2米。结构主要由前壳体、中壳体﹑船型件、型面段、移动套筒、支撑段、支撑杆及液压装置等部件组成,其结构复杂。在设计、制造、装配、调试各环节的技术要求均做出了明确规定及严格控制。

3.dn2000大口径环状缝隙式调压阀的装配与调试直接影响着阀门的整机性能和使用寿命, 环状缝隙式调压阀整机性能在风洞系统中直接影响试验数据的精确性。在装配、调试过程中,要求型面段内腔与移动套筒外圆同轴,中壳体、型面段、移动套筒、支撑段装配后形成的流道同轴度不大于0.5mm,且要求移动套筒运行过程平稳顺畅,行程调节精度不大于0.2mm,全行程开关时间不大于2s,关闭时主、副密封副同时达到密封,保证在气密性试验时泄漏量为零泄漏。要同时满足上述技术要求就得在装配阶段对移动套筒的行程、相对于型面壳体的同轴度及运行稳定性进行调试,也就是说要设计一种能够精准的调试移动套筒行程,控制全开到全关的运行时间,测量移动套筒在不同位移下与型面段之间形成环形区域的截面积,以及主密封副配合均匀性的一种传动调试装置。

技术实现要素:

4.本发明提供一种大口径环状缝隙式调压阀在装配时能够带动移动套筒在船型件的导轨上运行的传动调试装置。

5.为实现上述目的,采用的技术方案为:一种大口径环状缝隙式调压阀的装配传动调试装置,包括支撑座,该支撑座具有和传动轴适配的内孔,其外侧一端和十字形支架的中心孔适配后两者连为一体;所述支撑座的另一端法兰和罗托克电动执行机构连接,传动轴穿过支撑座的内孔后一端和罗托克电动执行机构输出端连接,另一端和转换接头连接,该转换接头上设有销孔用于和被测试件连接,所述传动轴上设有防转装置。

6.所述防转装置包括防转座,其安装于所述十字形支架的一侧并和其中心孔同轴,该防转座为带法兰的筒状结构;防转座的另一端和导向板活动配合,而导向板为具有凹槽的盘状结构,对称设置后凹槽形成的空腔内和传动轴适配,而外缘侧通过螺栓螺母连为一体。

7.所述传动轴上设有平面和导向板的凹槽适配。

8.所述防转座的筒壁上设有对称的导向槽,导向板沿该向槽移动。

9.所述十字形支架的外缘处设有凹止口与中壳体法兰凸止口配合。

10.所述传动轴的另一端为t型结构,和转换接头的t形槽适配连接。

11.本发明可带动环状缝隙式调压阀移动套筒(密封部件)在船型件导轨上往复运动,通过调试使得在整个环状区域截面内通过的流量相等,移动套筒运行平稳顺畅,在全行程

运行时间满足技术任务书要求,密封副处的泄漏量为零的装配传动调试装置。保证在空气动力研究试验时风洞试验的工况环境趋近于实际工况。

12.本发明的主要优点是结构紧凑,定位准确,传动稳定可靠,调试、控制精度高,拆装、固定、操作方便,可目视观察移动套筒运行情况等。

附图说明

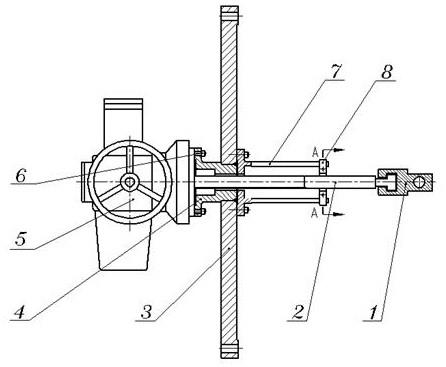

13.图1为本发明的整体结构示意图;图2为图1中的a-a向剖视图;图3为本发明与大口径环状缝隙式调压阀组装后拉动移动套筒调试过程的示意图;图4为本发明十字形支架结构示意图;图5为本发明转换接头示意图;图6为本发明防转座的主视图示意图;图7为图6中b-b向剖视示意图;图8为本发明导向板结构示意图;图中:1-转换接头、2-传动轴、3-十字形支架、4-支撑座、5-罗托克电动执行机构、6-螺栓、7-防转座、8-导向板、9双头螺柱、10螺母、11-中壳体、12-型面段、13-副密封副、14-主密封副、15-移动套、16-支撑杆、17-船型件。

具体实施方式

14.下面结合附图和具体实施方式对本发明进行详细说明。

15.参照图1-2,图4-图8,一种大口径环状缝隙式调压阀的装配传动调试装置,包括支撑座4,该支撑座4具有和传动轴2适配的内孔,其外侧一端和十字形支架3的中心孔适配后两者连为一体;所述支撑座4的另一端法兰和罗托克电动执行机构5连接用于支撑罗托克电动执行机构5,传动轴2穿过支撑座4的内孔后一端和罗托克电动执行机构5输出端连接,另一端和转换接头1连接,该转换接头1上设有销孔用于和被测试件连接,所述传动轴2上设有防转装置。

16.所述防转装置包括防转座7,其安装于所述十字形支架3的一侧并和其中心孔同轴(和罗托克电动执行机构5分别处于十字形支架3的两侧),该防转座7为带法兰的筒状结构;防转座7的另一端和导向板8活动配合,而导向板8为具有凹槽的盘状结构,对称设置后凹槽形成的空腔内和传动轴2适配,而外缘侧通过螺栓螺母连为一体。

17.上述十字形支架3(图4)呈中心对称,其外缘处设有凹止口18及4个孔分别与调压阀中壳体法兰上的凸止口及中心线上的四个孔配合,凹凸止口定位后可通过螺栓螺母与调压阀中壳体连接。十字形支架3定位准确、重量轻,可通过窗口观察移动套筒的运行情况。

18.上述支撑座4一端外圆上设置有定位止口,十字形支架3内孔与支撑座4外圆配合,止口定位后,两者通过焊接坡口组焊连成一体。支撑座4另一端设置有法兰,通过螺栓6与罗托克电动执行机构5相连。支撑座4内孔的一段内径和传动轴2的外径适配以作为传动轴2的导向段,以保证传动轴2与环状缝隙式调压阀移动套筒中心同轴。

19.上述传动轴2一端设置有梯形螺纹,穿过支撑座4、十字形支架3组焊件内孔与罗托

克电动执行机构5配连,设置的梯形螺纹长度在调试过程中足以使移动套筒全开、关运行。

20.参照图2、图8,所述传动轴2上设有平面和导向板8的凹槽适配,用于防止传动轴2运动时的转动。

21.参照图6、图7,所述防转座,7的筒壁上设有对称的导向槽,导向板8沿该导向槽移动,保证传动轴2运动时的不转动。具体是:传动轴2外圆上设置有上下对称的平面缺口,用来将两块导向板8定位于其中,定位后采用双头螺柱9与螺母10将两块导向板8固定于传动轴2上。所述防转座7筒体上设置有上下对称的导向槽,导向槽的宽度与连接后的两块导向板厚度配做,单边间隙为1mm,导向槽的长度足以满足传动调试装置运行时移动套筒的全开、关。防转座7上设置有法兰,可通过螺栓6与十字形支架3的4个螺纹孔配合连接。

22.所述传动轴2的另一端为t型结构,和转换接头1的t形槽适配搭接连接。

23.所述转换接头1的另一端设置一销孔,通过销轴与调压阀的支撑杆及移动套筒组件配连。其主要作用是将罗托克电动执行机构5带动传动轴2的旋转运动转化为移动套筒的往复运动。

24.所述罗托克电动执行机构5采用ib型,其内部的位置传感器精度非常可靠,可代替调压阀整机内安装的位移传感器,将参数设置成与调压阀液压系统传动参数一致后,就可模拟液压系统带动移动套筒运行。精准的调试移动套筒行程,控制全开到全关的运行时间。测量不同位移下移动套筒与型面段之间形成环形区域的截面积,以及主密封副配合的均匀性。

25.参照图3,本发明的共走过程:连接固定后本发明就在罗托克电动执行机构5的作用下,通过传动轴2、转换接头1带动调压阀移动套筒15做往复运动。通过十字形支架3的窗口,观察全行程内移动套筒15在船型件17导轨上运行是否平稳顺畅,在全关位置时用塞尺检测主密封副14处密封是否均匀,用游标卡尺或内径千分尺测量不同位移下移动套筒15与型面段12之间形成环形区域的截面积是否相等。由于罗托克电动执行机构5位置传感器非常灵敏可靠,参数设置好后就可模拟调压阀的液压系统,带动移动套筒15往复运动进行调试,精准的测试全开到全关的运行时间,以保证大口径环状缝隙式调压阀行程调节精度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1