安全相关电磁阀组件性能测试系统的制作方法

1.本新型属于测试系统,具体涉及一种安全相关电磁阀组件性能测试系统。

背景技术:

2.安全相关电磁阀组件由电磁阀阀体部分和线圈部分组成,在核电隔离阀用气液联动执行机构的快关回路中起控制作用,电磁阀组件在断电状态下起到系统维持开启和保压的作用,电磁阀组件通电即启动执行机构的快关功能。该电磁阀组件在执行机构中具有极其关键的安全功能,若其一旦失效,可能导致执行机构无法实现快关功能,也可能导致执行机构无法维持开启,或在维持开启时发生误快关、输出杆缓慢下降等问题。安全相关电磁阀组件尽管已随执行机构整机通过了核级鉴定,但是其自身的基准性能、运行寿命和可靠性还需通过进一步的验证。

技术实现要素:

3.本新型的内容是针对现有技术的缺陷,提供一种安全相关电磁阀组件性能测试系统。

4.本新型是这样实现的:一种安全相关电磁阀组件性能测试系统,包括主油路模块、气压模块、循环测试模块、压力测试模块、流量测试模块、电气控制系统模块及结构框架组件,其中

5.主油路模块用于提供系统动力源及保障系统的安全性能,与压力测试模块相连通,测试电磁阀组件的泄漏率、密封性及工作介质压力;

6.气压模块用于提供系统的储能单元,并对气侧压力进行实时监测;

7.循环测试模块用于测试电磁阀组件的动作电压与释放电压、响应时间、线圈允许温度、循环老化性能;

8.压力测试模块测试电磁阀组件的泄漏率、密封性及工作介质压力;

9.流量测试模块测试电磁阀组件的流量系数;

10.电气控制系统模块为上下位机结构模式;

11.结构框架组件用于承载系统所有液压与电气模块;

12.如上所述的一种安全相关电磁阀组件性能测试系统,其中,主油路模块包括油箱组件、气液增压泵组件、单向阀、溢流阀、先导式比例溢流阀及其连接管路,其中

13.油箱组件用于提供系统所需液动介质,实时检查系统介质状态;

14.气液增压泵组件用于提供系统所需液动力;

15.单向阀用于控制系统介质流向;

16.溢流阀用于系统液压回路压力保护;

17.先导式比例溢流阀用于系统液压回路压力双从保护;

18.如上所述的一种安全相关电磁阀组件性能测试系统,其中,气压模块包括充气阀、压力传感器、压力表、气体安全阀、截止阀及与各测试回路相连接的囊式蓄能器,其中

19.充气阀用于提供系统所需气动(氮气)压力源接口;

20.压力传感器用于实时监测系统被测试件前后压力;

21.压力表用于直观测量系统液压回路与气体回路压力;

22.气体安全阀用于系统氮气侧压力保护;

23.截止阀用于控制系统各条回路,实现系统各条回路的通断;

24.囊式蓄能器用于储存系统所需氮气,充当永不失效的气弹簧;

25.如上所述的一种安全相关电磁阀组件性能测试系统,其中,循环测试模块包括压力传感器、被测试电磁阀组件、截止阀及与各测试回路连通的贴片温度传感器、计数器,其中

26.压力传感器用于测试系统压力;

27.被测试电磁阀组件是被测试器件;

28.截止阀用于控制系统回路,实现系统回路的通断;

29.温度传感器、计数器用于探测温度及计数;

30.如上所述的一种安全相关电磁阀组件性能测试系统,其中,压力测试模块与主油路模块相连。

31.如上所述的一种安全相关电磁阀组件性能测试系统,其中,流量测试模块包括与主油路相连通的截止阀、减压阀、压力传感器、被测电磁阀组件及与被测电磁阀组件相互连通的流量计,其中,

32.截止阀用于控制系统回路,实现系统回路的通断;

33.减压阀用于调整系统压力,满足测试系统所需压力;

34.压力传感器用于测试被测回路压力;

35.被测电磁阀组件是被测试器件;

36.流量计用于系统被测电磁阀流量的测试;

37.如上所述的一种安全相关电磁阀组件性能测试系统,其中,电气控制系统模块上位机采用工业平板计算机,实现界面的显示和操作功能,包括电磁阀组件的操作及参数设定等,下位机以高速arm控制器为核心,实现变送器信号处理、数据采集、开关控制、电磁阀驱动和反馈补偿控制。

38.如上所述的一种安全相关电磁阀组件性能测试系统,其中,电气控制系统模块采用自定义通讯协议来合理分配上下功能,上下位机通过总线进行通讯,实现系统数据的采集和实时控制。

39.本新型的显著效果是:通过上述模块的组合,实现安全相关电磁阀组件的基准功能测试(绝缘电阻、介电强度、动作电压与释放电压、响应时间、泄漏率、密封性、线圈允许温度、额定流量系数)和模拟工况测试(工作介质压力、循环老化)。

附图说明

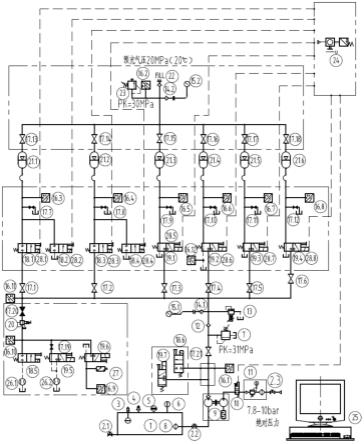

40.图1为本新型所提供的安全相关电磁阀组件性能测试系统液压原理图;

41.图2为安全相关电磁阀组件性能测试系统电气控制原理;

42.图3为安全相关电磁阀组件性能测试系统电气控制策略;

43.图4为安全相关电磁阀组件性能测试系统操作显示界面;

44.附图标记:1、油箱;2、球阀;3、液位开关;4、空气滤清器;5、液位计;6、温度传感器;7、溢流阀;8、吸油过滤器;9、气液增压泵;10、气动电磁阀;11、气动三联件;12、单向阀;13、比例溢流阀;14、测压接头;15、压力表;16、压力传感器;17、截止阀;18、被测电磁阀1;19、被测电磁阀2;20、减压阀;21、囊式蓄能器;22、充气阀;23、安全阀;24、计数器;25、工业显示器及控制器;26、流量计;27、压力开关;28、贴片式温度传感器

具体实施方式

45.下面结合实施例及附图对本新型作进一步的详细说明,但本新型的实施方式不仅限于此。

46.附图1为安全相关电磁阀组件性能测试系统液压原理图,包括主油路模块、气压模块、循环测试模块、压力测试模块、流量测试模块、电气控制系统模块及结构框架组件。

47.绝缘电阻试验:通过框架独立部分的绝缘电阻测试仪,在被测电磁阀不通介质的情况下进行,施加500v直流电压并保持60s后进行多次测量,取各个不同测量值中的最小值(以mω表示)作为电磁阀绝缘电阻的基准值。

48.介电强度试验:通过框架独立部分的交流电源,在被测电磁阀不通介质的情况下进行,试验用额定频率为50hz的正弦波交流电压施加在被测电磁阀线圈电路上,电磁阀外壳接地,电压从0v起以测量装置正确指示容许的最快速度平稳地增加到规定的试验电压(0《u《60,取500v,60≤u《250,取1500v,u-电磁阀线圈额定电压值)保持60s,再以设备许可的不引起超过高电压的速度取消该电压。

49.动作电压与释放电压试验:在循环测试模块中进行,蓄能器21充入一定压力的n2,气动泵9动作,慢慢调节被测电磁阀组件18、19对应回路的电压,当被测电磁阀18、19出口压力达到额定工作压力的90%时,记录此时的电压值为被测电磁阀组件的动作电压,再慢慢回调电压,当被测电磁阀出口压力达到额定工作压力的10%时,记录此时的电压值为释放电压。

50.响应时间试验:在循环测试模块中进行,对被测电磁阀18、19通入额定电压的通断信号使被测电磁阀18、19开闭,由对应回路的压力传感器16测量电磁阀出口侧的压力变化,并同时由控制模块25中的快速响应时间仪表测量从电压通断瞬间开始到压力上升到额定压力的90%或压力下降到额定压力的10%的间隔时间,该时间间隔作为被测电磁阀18、19的动作响应时间或释放响应时间。

51.泄漏率试验:在压力测试模块中进行,关闭截止阀17.21,被测电磁阀18、19放入压力测试模块中,气动泵动作至电磁阀最大工作压力,保持时间至少1min,观察对应油口是否有泄漏。

52.密封性试验:在压力测试模块中进行,关闭截止阀17.21,被测电磁阀18、19放入压力测试模块中,气动泵动作至被测电磁阀18、19的1.5倍的最大工作压力,保持时间至少1min,观察对应油口是否有泄漏。

53.线圈允许温度试验:在循环测试模块中进行,被测电磁阀18、19不通介质,记下试验时的环境温度,利用绝缘电阻测试仪测量被测电磁阀18、19线圈的冷态电阻;被测电磁阀18、19以额定电压连续通电,直到温升稳定为止,断开电源,利用贴片温度传感器28迅速测定被测线圈热态电阻,并计算温升。计算所得线圈温升加上电磁阀工作环境温度范围上限

值,作为被测线圈的最高允许温度。

54.额定流量系数试验:在流量测试模块中进行,关闭截止阀17.1~17.6,打开截止阀17.20,被测电磁阀18、19分别全开,在不小于被测电磁阀18、19最小工作压差或35kpa的三个压差下测定被测电磁阀18、19的流量值,各测定两次,分别求得的6次流量系数,取算术平均值,保留三位有效数字。

55.工作介质压力试验:在压力测试模块中进行,关闭17.21,气动泵动作至被测电磁阀18、19最大工作压力的1.5倍,压力保持至少1h。

56.循环老化试验:在循环测试模块中进行,通过对应回路的计数器24记录每一回路被测电磁阀组件18、19的启闭次数。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1