一种叶轮试气压装置的制作方法

1.本实用新型涉及铸造领域,尤其涉及一种叶轮试气压装置。

背景技术:

2.离心泵的叶轮一般为铸造件,内部容易产生缩孔、裂纹等铸造缺陷。当缺陷贯通叶轮轴孔与外表面时,液体就会进入轴孔,腐蚀轴,甚至顺着轴表面泄漏到环境中,所以需要对叶轮进行试压。

3.现有技术通常是:

4.1、叶轮铸件直接加工完成,泵组装好后整机试压。其缺点是:当整机试压发现泄漏时,拆解、重新组装工作量大,返修叶轮还会影响装配配合尺寸精度。

5.2、有的厂家有零件试压工序,即在组装前进行叶轮的静水压试验。但叶轮静水压试验压力较高,一般为泵最大工作压力的1.5倍。

技术实现要素:

6.本实用新型的目的在于提出一种能够在离心泵整体组装之前,单独针对叶轮进行试压装置,从而减少后续的拆解等工作。

7.为达到上述目的,本实用新型提出一种叶轮试气压装置,包括依次同轴布置的压机、压杆、压板、叶轮、托板与底座,所述压杆可伸缩地设置在所述压机底部,所述托板设置在所述底座顶部端面,所述叶轮放置在所述压板与所述托板之间,所述叶轮包括轴孔与轮片,其特征在于,所述压板的直径、所述托板的直径与所述轴孔外径均相同,所述托板顶部端面中心设置有轴向通道,所述托板侧面设置有一螺口,所述螺口与所述通道相通。

8.优选的,所述压板与所述叶轮之间放置有第一密封垫。

9.优选的,所述叶轮与所述托板之间放置有第二密封垫。

10.优选的,所述压杆底部突出设置有一个圆锥头。

11.优选的,所述压板顶部端面包括一个圆锥形凹槽。

12.优选的,所述压板顶部端面的圆锥形凹槽的尺寸与所述压杆底部的圆锥头相对应。

13.优选的,所述压板底部有一向下凸出的第一凸台,所述第一凸台的底部边缘向内收缩,形成第一导角。

14.优选的,所述托板顶部有一向上凸出的第二凸台,所述第二凸台的顶部边缘向内收缩,形成第二导角,所述轴向通道延伸至所述第二凸台顶部端面。

15.优选的,所述第一凸台的上部边缘直径与所述轴孔内径相等,所述第二凸台的下部边缘直径与所述轴孔内径相等。

16.优选的,所述第一密封垫与所述第二密封垫的内径均与所述轴孔内径相等,所述第一密封垫与所述第二密封垫的外径均与所述轴孔外径相等。

17.与现有技术相比,本实用新型的优势之处在于:本实用新型在叶轮安装到离心泵

之前,单独对叶轮进行试压检测,叶轮粗加工试压合格后,整机水压试验也不泄漏;一旦粗加工泄漏,即可及时采取措施挽救或者报废,避免整机试压时才发现泄漏,装拆浪费人力,耽误时间,从而快速检验出轴孔是否有铸造缺陷,减少后续装配拆装的工作量。

附图说明

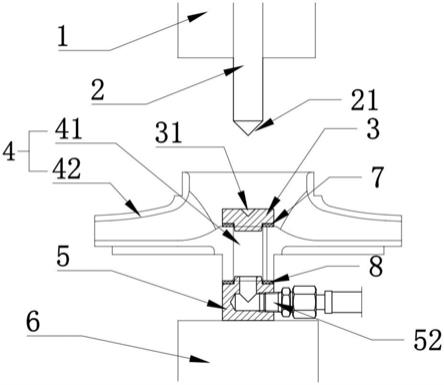

18.图1为本实用新型中叶轮试气压装置的整体结构剖面示意图。

19.图2为本实用新型中压板的剖面示意图。

20.图3为本实用新型中托板的剖面示意图。

21.图4为本实用新型中叶轮的剖面示意图。

具体实施方式

22.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案作进一步地说明。

23.本实用新型提出一种叶轮4试气压装置,包括依次同轴布置的压机1、压杆2、压板3、叶轮4、托板5与底座6,压杆2可伸缩地设置在压机1 底部,托板5设置在底座6顶部端面,叶轮4放置在压板3与托板5之间,叶轮4包括轴孔41与轮片42,其特征在于,压板3的直径、托板5的直径与轴孔外径412均相同,托板5顶部端面中心设置有轴向通道51,托板 5侧面设置有一螺口52,螺口52与通道相通。具体操作方式是:首先,通过压机1将压杆2上升,然后操作人员将叶轮4放置在托板5上,叶轮4 的轴孔41下端被托板5堵住,然后将压板3放置在叶轮4的轴孔41上端,从而让轴孔41的上端被压板3覆盖,然后启动压机1,将压杆2下压,通过压杆2的压力,挤压压板3,与底座6上的托板5形成的支持力形成双向的挤压,从而保证轴孔41内部形成密闭状态;托板5侧面的螺口52接气源,在压杆2压到位之后,打开气源,检查是否有明显泄漏。

24.然后关闭气源,保压一定时间,闭阀后压力若无明显降低,则可证明叶轮4轴孔41无泄漏。通过这种方式,可以采用较低的气压试验,就能够达到更高压力的静水压试验的同等效果。

25.压板3与叶轮4之间放置有第一密封垫7,叶轮4与托板5之间放置有第二密封垫8,第一密封垫7和第二密封垫8分别设置在叶轮4的轴孔 41的上端和下端,密封垫的目的是为了让轴孔41中更加容易形成密闭环境,减少压板3和托板5的磨损导致的漏气对试气压结果产生的影响。

26.压杆2底部突出设置有一个圆锥头21,压板3顶部端面包括一个圆锥形凹槽31;压板3顶部端面的圆锥形凹槽31的尺寸与压杆2底部的圆锥头21相对应,对应设置的压杆2底部的圆锥头21与压板3顶部端面的凹槽31,目的是为了防止过大的压力导致压杆2与压板3产生位移,从而使压杆2在下压的时候,能够更加稳定,使压板3不会产生位移,圆锥头21 与凹槽31的尺寸相同是为了让压杆2的圆锥头21与压板3的凹槽31之间没有空隙,增大接触面积,从而保证压板3受力均匀,不容易产生变形等情况。

27.压板3底部有一向下凸出的第一凸台33,第一凸台33的底部边缘向内收缩,形成第一导角34;托板5顶部有一向上凸出的第二凸台53,第二凸台53的顶部边缘向内收缩,形成第二导角54,轴向通道51延伸至第二凸台53顶部端面,第一凸台33与第二凸台53在使用流

程中,都将卡在轴孔41的孔腔中,其目的是为了防止压板3与托板5在挤压过程中与叶轮4 产生偏移甚至脱离轴孔41等问题,第一导角34与第二导角54设置的目的是为了让压板3和托板5的第一凸台33和第二凸台53更加容易的卡入叶轮4轴孔41的孔腔内。

28.第一凸台33的上部边缘直径与轴孔内径411相等,第二凸台53的下部边缘直径与轴孔内径411相等,目的是为了让压板3和托板5的第一凸台33和第二凸台53在卡入轴孔41的孔腔后,不会产生任何相对位移,从而保证压板3和托板5与叶轮4的精确同轴,使轴孔41气密性在整个试气压过程中都保持良好。

29.第一密封垫7与第二密封垫8的内径均与轴孔内径411相等,第一密封垫7与第二密封垫8的外径均与轴孔外径412相等,密封垫的内外径与轴孔41的内外径相对应,目的是为了完全覆盖轴孔41的两端,即保证了轴孔41在试气压过程中的气密性,又保证叶轮4轴孔41两端不会在挤压过程中产生磨损等情况。

30.上述仅为本实用新型的优选实施例而已,并不对本实用新型起到任何限制作用。任何所属技术领域的技术人员,在不脱离本实用新型的技术方案的范围内,对本实用新型揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本实用新型的技术方案的内容,仍属于本实用新型的保护范围之内。

技术特征:

1.一种叶轮试气压装置,包括依次同轴布置的压机、压杆、压板、叶轮、托板与底座,所述压杆可伸缩地设置在所述压机底部,所述托板设置在所述底座顶部端面,所述叶轮放置在所述压板与所述托板之间,所述叶轮包括轴孔与轮片,其特征在于,所述压板的直径、所述托板的直径与所述轴孔外径均相同,所述托板顶部端面中心设置有轴向通道,所述托板侧面设置有一螺口,所述螺口与所述通道相通。2.根据权利要求1所述的叶轮试气压装置,其特征在于,所述压板与所述叶轮之间放置有第一密封垫。3.根据权利要求2所述的叶轮试气压装置,其特征在于,所述叶轮与所述托板之间放置有第二密封垫。4.根据权利要求1所述的叶轮试气压装置,其特征在于,所述压杆底部突出设置有一个圆锥头。5.根据权利要求4所述的叶轮试气压装置,其特征在于,所述压板顶部端面包括一个圆锥形凹槽。6.根据权利要求5所述的叶轮试气压装置,其特征在于,所述压板顶部端面的圆锥形凹槽的尺寸与所述压杆底部的圆锥头相对应。7.根据权利要求1所述的叶轮试气压装置,其特征在于,所述压板底部有一向下凸出的第一凸台,所述第一凸台的底部边缘向内收缩形成第一导角。8.根据权利要求7所述的叶轮试气压装置,其特征在于,所述托板顶部有一向上凸出的第二凸台,所述第二凸台的顶部边缘向内收缩形成第二导角,所述轴向通道延伸至所述第二凸台顶部端面。9.根据权利要求8所述的叶轮试气压装置,其特征在于,所述第一凸台的上部边缘直径与所述轴孔内径相等,所述第二凸台的下部边缘直径与所述轴孔内径相等。10.根据权利要求3所述的叶轮试气压装置,其特征在于,所述第一密封垫与所述第二密封垫的内径均与所述轴孔内径相等,所述第一密封垫与所述第二密封垫的外径均与所述轴孔外径相等。

技术总结

本实用新型提出一种叶轮试气压装置,包括依次同轴布置的压机、压杆、压板、叶轮、托板与底座,压杆可伸缩地设置在压机底部,托板设置在底座顶部端面,叶轮放置在压板与托板之间,叶轮包括轴孔与轮片,其特征在于,压板的直径、托板的直径与轴孔外径均相同,托板顶部端面中心设置有轴向通道,托板侧面设置有一螺口,螺口与通道相通。通过本实用新型可以在叶轮安装到离心泵之前,单独对叶轮进行试压检测,从而快速检验出轴孔是否有铸造缺陷,减少后续装配拆装的工作量。拆装的工作量。拆装的工作量。

技术研发人员:刘龙 冉仕兵 吴俊力

受保护的技术使用者:上海东方泵业(集团)有限公司

技术研发日:2021.07.12

技术公布日:2022/1/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1