一种精密弹簧生产用具有检测功能的夹持装置的制作方法

1.本实用新型涉及精密弹簧生产技术领域,具体为一种精密弹簧生产用具有检测功能的夹持装置。

背景技术:

2.精密弹簧,是一种存储机械能的弹性物体,通常是利用自身的弹性来实现控制机件的运动、缓和冲击或震动、储蓄能量、测量力的大小等操作,广泛用于机器、仪表中。

3.现有的精密弹簧生产设备,常见问题有:弹簧在生产加工完成之后,通常需要对其进行检测与甩油操作,其中检测的项目包含弹簧的内外径及高度检测、弹簧的疲劳性检测以及弹簧的形变量检测,目前通常是采用人工方式对其进行检测,检测效率低下的同时品质无法得到保障。

技术实现要素:

4.本实用新型的目的在于提供一种精密弹簧生产用具有检测功能的夹持装置,以解决上述背景技术中提出的弹簧在生产加工完成之后,通常需要对其进行检测与甩油操作,其中检测的项目包含弹簧的内外径及高度检测、弹簧的疲劳性检测以及弹簧的形变量检测,目前通常是采用人工方式对其进行检测,检测效率低下的同时品质无法得到保障的使用需求问题。

5.为实现上述目的,本实用新型提供如下技术方案:包括检测主体和形变测试机构,所述检测主体内部固定安装有形变测试机构,所述形变测试机构包括机体、轨道、活动腔、气缸、活塞杆、右钳口和推杆,所述机体顶部固定安装有横置的轨道,且机体内部开设有活动腔,所述机体右侧安装有气缸,且气缸内部伸缩安装有活塞杆,所述活塞杆顶部固定安装有右钳口,且右钳口贯穿活动腔滑动安装于轨道顶部,所述活塞杆左侧输出端连接有推杆,且气缸通过活塞杆与推杆构成传动连接。

6.优选的,所述形变测试机构还包括底齿板和齿轮,所述推杆左侧顶部固定安装有底齿板,且底齿板顶部啮合安装有齿轮,所述齿轮转动安装于机体左上拐角处。

7.优选的,所述形变测试机构还包括左钳口、顶齿板和限位板,所述齿轮远离底齿板一端安装有左钳口,且推杆通过齿轮与左钳口构成传动连接,所述左钳口底部安装有顶齿板,且顶齿板左侧端面固定安装有限位板。

8.优选的,所述检测主体包括基座、记录端和立柱,所述基座左下拐角处安装有记录端,且记录端分别与左钳口和右钳口构成电性连接,所述基座顶部两侧固定安装有立柱。

9.优选的,所述检测主体还包括移动梁和机械爪,所述立柱顶部内侧连接有移动梁,且移动梁底部滑动安装有机械爪,所述机械爪可旋转、升降与收缩。

10.优选的,所述立柱左侧内部固定安装有疲劳测试机构,所述疲劳测试机构包括侧板、弹力板和旋转电机,所述侧板底部安装有弹力板,且弹力板与记录端构成电性连接,所述侧板固定安装于立柱左侧内部,且侧板右侧外部安装有旋转电机。

11.优选的,所述疲劳测试机构还包括轴杆、拨杆和套件,所述旋转电机右侧输出端转动安装有轴杆,且轴杆首端套装有拨杆,所述侧板顶部转动安装有套件,且套件内径大于拨杆外径。

12.优选的,所述疲劳测试机构还包括拨动销、连杆、测试杆、测试仓、翻板和测试头,所述套件底部固定安装有拨动销,且套件底部转动安装有连杆,所述拨杆通过拨动销与连杆构成传动连接,且连杆底部转动安装有测试杆,所述测试杆外部安装有测试仓,且测试杆底部转动安装有翻板,所述测试杆底部末端安装有测试头,且测试杆通过测试头与弹力板构成传动连接。

13.与现有技术相比,本实用新型的有益效果是:解决弹簧在生产加工完成之后,通常需要对其进行检测与甩油操作,其中检测的项目包含弹簧的内外径及高度检测、弹簧的疲劳性检测以及弹簧的形变量检测,目前通常是采用人工方式对其进行检测,检测效率低下的同时品质无法得到保障的技术问题,提供一种精密弹簧生产用具有检测功能的夹持装置,自动化操作,快速精准的实现精密弹簧物料的疲劳性检测以及弹性形变量检测,检测项目更为全面,更加符合精密弹簧的生产标准。

14.1.本实用新型通过检测主体的设置,形变测试机构置于基座左上拐角处,使用者通过操作机械爪位于移动梁底部的滑动,得益于机械爪可自由升降、旋转和伸缩的结构特性,得以实现精密弹簧物料的夹持并将其首尾两端分别置于左钳口和右钳口的夹持内,通过检测主体的设置,经由机械爪位于移动梁底部的滑动,将精密弹簧物料自由实现位于形变测试机构与疲劳测试机构之间的抓取切换,无需人工操作,解放人工的同时提高检测效率;

15.2.本实用新型通过形变测试机构的设置,待弹簧首尾两端安装于左钳口与右钳口内侧测试端后,使用者启动气缸,气缸拉动活塞杆位于机体内部活动腔退出,活塞杆顶部端面的右钳口突出活动腔并滑动安装于轨道顶部,直接受到活塞杆的驱动,此时活塞杆左侧输出端的推杆通过底齿板实现对机体左侧转动安装的齿轮的旋转驱动,齿轮顶部啮合安装有顶齿板,顶齿板左侧末端安装有限位板起到限位效果,底齿板通过齿轮实现对顶齿板顶部左钳口的同步反向驱动,使得左钳口和右钳口在同步反向作用力下实现拉伸,生产者可以通过记录端控制并记录两侧钳口的拉力,并记录待检测精密弹簧在不同拉力情况下的形变值和拉力值与预设记录做比较,筛选出不符合标准的弹簧;

16.3.本实用新型通过疲劳测试机构的设置,精密弹簧的形变测试结束后,弹簧物料在机械爪的夹持下由钳口处卸料,打开测试杆底部的翻板,经由机械爪将弹簧伸入测试仓内并套装于测试杆上,合并翻板开始进行弹簧的疲劳测试,使用者启动旋转电机,旋转电机通过轴杆带动其首端套装的拨杆旋转,拨杆的旋转行程触发并带动侧板顶部转动安装的套件中部固定的拨动销,使得套件跟随拨杆的旋转行程一同旋转,套件底部通过连杆连接有测试杆,测试杆外部套装的弹簧顶部端面受到测试仓的阻挡,弹簧底部端面受到测试杆上升行程的压缩蓄能,当套件在拨杆的带动下旋转角度大于一百八十度后,套件在弹簧的弹性力下快速复位,测试杆快速释放经由底部测试头冲击侧板底部安装的弹力板,弹力板将记录到的弹力数据传输给记录端,记录端监控并记录弹簧的形变次数及冲击力度,最终得出精密弹簧的疲劳测试数据。

附图说明

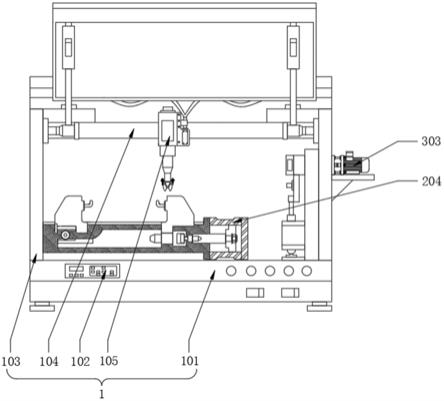

17.图1为本实用新型检测主体正视结构示意图;

18.图2为本实用新型形变测试机构正视内部结构示意图;

19.图3为本实用新型疲劳测试机构正视结构示意图。

20.图中:1、检测主体;101、基座;102、记录端;103、立柱;104、移动梁;105、机械爪;2、形变测试机构;201、机体;202、轨道;203、活动腔;204、气缸;205、活塞杆;206、右钳口;207、推杆;208、底齿板;209、齿轮;210、左钳口;211、顶齿板;212、限位板;3、疲劳测试机构;301、侧板;302、弹力板;303、旋转电机;304、轴杆;305、拨杆;306、套件;307、拨动销;308、连杆;309、测试杆;310、测试仓;311、翻板;312、测试头。

具体实施方式

21.如图1所示,一种精密弹簧生产用具有检测功能的夹持装置,检测主体1包括基座101、记录端102和立柱103,基座101左下拐角处安装有记录端102,且记录端102分别与左钳口210和右钳口206构成电性连接,基座101顶部两侧固定安装有立柱103,检测主体1还包括移动梁104和机械爪105,形变测试机构2置于基座101左上拐角处,使用者通过操作机械爪105位于移动梁104底部的滑动,得益于机械爪105可自由升降、旋转和伸缩的结构特性,得以实现精密弹簧物料的夹持并将其首尾两端分别置于左钳口210和右钳口206的夹持内,立柱103顶部内侧连接有移动梁104,且移动梁104底部滑动安装有机械爪105,机械爪105可旋转、升降与收缩,通过检测主体1的设置,经由机械爪105位于移动梁104底部的滑动,将精密弹簧物料自由实现位于形变测试机构2与疲劳测试机构3之间的抓取切换,无需人工操作,解放人工的同时提高检测效率。

22.如图2所示,检测主体1内部固定安装有形变测试机构2,形变测试机构2包括机体201、轨道202、活动腔203、气缸204、活塞杆205、右钳口206和推杆207,机体201顶部固定安装有横置的轨道202,且机体201内部开设有活动腔203,机体201右侧安装有气缸204,且气缸204内部伸缩安装有活塞杆205,活塞杆205顶部固定安装有右钳口206,且右钳口206贯穿活动腔203滑动安装于轨道202顶部,待弹簧首尾两端安装于左钳口210与右钳口206内侧测试端后,使用者启动气缸204,气缸204拉动活塞杆205位于机体201内部活动腔203退出,活塞杆205顶部端面的右钳口206突出活动腔203并滑动安装于轨道202顶部,直接受到活塞杆205的驱动,活塞杆205左侧输出端连接有推杆207,且气缸204通过活塞杆205与推杆207构成传动连接,形变测试机构2还包括底齿板208和齿轮209,推杆207左侧顶部固定安装有底齿板208,且底齿板208顶部啮合安装有齿轮209,齿轮209转动安装于机体201左上拐角处,形变测试机构2还包括左钳口210、顶齿板211和限位板212,此时活塞杆205左侧输出端的推杆207通过底齿板208实现对机体201左侧转动安装的齿轮209的旋转驱动,齿轮209顶部啮合安装有顶齿板211,顶齿板211左侧末端安装有限位板212起到限位效果,齿轮209远离底齿板208一端安装有左钳口210,且推杆207通过齿轮209与左钳口210构成传动连接,左钳口210底部安装有顶齿板211,且顶齿板211左侧端面固定安装有限位板212,底齿板208通过齿轮209实现对顶齿板211顶部左钳口210的同步反向驱动,使得左钳口210和右钳口206在同步反向作用力下实现拉伸,生产者可以通过记录端102控制并记录两侧钳口的拉力,并记录待检测精密弹簧在不同拉力情况下的形变值和拉力值与预设记录做比较,筛选出不符合标

准的弹簧。

23.如图3所示,立柱103左侧内部固定安装有疲劳测试机构3,疲劳测试机构3包括侧板301、弹力板302和旋转电机303,侧板301底部安装有弹力板302,且弹力板302与记录端102构成电性连接,侧板301固定安装于立柱103左侧内部,且侧板301右侧外部安装有旋转电机303,疲劳测试机构3还包括轴杆304、拨杆305和套件306,旋转电机303右侧输出端转动安装有轴杆304,且轴杆304首端套装有拨杆305,侧板301顶部转动安装有套件306,使用者启动旋转电机303,旋转电机303通过轴杆304带动其首端套装的拨杆305旋转,拨杆305的旋转行程触发并带动侧板301顶部转动安装的套件306中部固定的拨动销307,使得套件306跟随拨杆305的旋转行程一同旋转,且套件306内径大于拨杆305外径,疲劳测试机构3还包括拨动销307、连杆308、测试杆309、测试仓310、翻板311和测试头312,套件306底部固定安装有拨动销307,且套件306底部转动安装有连杆308,拨杆305通过拨动销307与连杆308构成传动连接,且连杆308底部转动安装有测试杆309,测试杆309外部安装有测试仓310,且测试杆309底部转动安装有翻板311,精密弹簧的形变测试结束后,弹簧物料在机械爪105的夹持下由钳口处卸料,打开测试杆309底部的翻板311,经由机械爪105将弹簧伸入测试仓310内并套装于测试杆309上,合并翻板311开始进行弹簧的疲劳测试,测试杆309底部末端安装有测试头312,且测试杆309通过测试头312与弹力板302构成传动连接,套件306底部通过连杆308连接有测试杆309,测试杆309外部套装的弹簧顶部端面受到测试仓310的阻挡,弹簧底部端面受到测试杆309上升行程的压缩蓄能,当套件306在拨杆305的带动下旋转角度大于一百八十度后,套件306在弹簧的弹性力下快速复位,测试杆309快速释放经由底部测试头312冲击侧板301底部安装的弹力板302,弹力板302将记录到的弹力数据传输给记录端102,记录端102监控并记录弹簧的形变次数及冲击力度,最终得出精密弹簧的疲劳测试数据。

24.工作原理:在使用该一种精密弹簧生产用具有检测功能的夹持装置时,形变测试机构2置于基座101左上拐角处,使用者通过操作机械爪105位于移动梁104底部的滑动,得益于机械爪105可自由升降、旋转和伸缩的结构特性,得以实现精密弹簧物料的夹持并将其首尾两端分别置于左钳口210和右钳口206的夹持内,通过检测主体1的设置,经由机械爪105位于移动梁104底部的滑动,将精密弹簧物料自由实现位于形变测试机构2与疲劳测试机构3之间的抓取切换,无需人工操作,解放人工的同时提高检测效率,待弹簧首尾两端安装于左钳口210与右钳口206内侧测试端后,使用者启动气缸204,气缸204拉动活塞杆205位于机体201内部活动腔203退出,活塞杆205顶部端面的右钳口206突出活动腔203并滑动安装于轨道202顶部,直接受到活塞杆205的驱动,此时活塞杆205左侧输出端的推杆207通过底齿板208实现对机体201左侧转动安装的齿轮209的旋转驱动,齿轮209顶部啮合安装有顶齿板211,顶齿板211左侧末端安装有限位板212起到限位效果,底齿板208通过齿轮209实现对顶齿板211顶部左钳口210的同步反向驱动,使得左钳口210和右钳口206在同步反向作用力下实现拉伸,生产者可以通过记录端102控制并记录两侧钳口的拉力,并记录待检测精密弹簧在不同拉力情况下的形变值和拉力值与预设记录做比较,筛选出不符合标准的弹簧,精密弹簧的形变测试结束后,弹簧物料在机械爪105的夹持下由钳口处卸料,打开测试杆309底部的翻板311,经由机械爪105将弹簧伸入测试仓310内并套装于测试杆309上,合并翻板311开始进行弹簧的疲劳测试,使用者启动旋转电机303,旋转电机303通过轴杆304带动其首端套装的拨杆305旋转,拨杆305的旋转行程触发并带动侧板301顶部转动安装的套件

306中部固定的拨动销307,使得套件306跟随拨杆305的旋转行程一同旋转,套件306底部通过连杆308连接有测试杆309,测试杆309外部套装的弹簧顶部端面受到测试仓310的阻挡,弹簧底部端面受到测试杆309上升行程的压缩蓄能,当套件306在拨杆305的带动下旋转角度大于一百八十度后,套件306在弹簧的弹性力下快速复位,测试杆309快速释放经由底部测试头312冲击侧板301底部安装的弹力板302,弹力板302将记录到的弹力数据传输给记录端102,记录端102监控并记录弹簧的形变次数及冲击力度,最终得出精密弹簧的疲劳测试数据。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1