一种保护温度压力传感器不被燃气腐蚀的装置的制作方法

1.本发明涉及超声波燃气表技术领域,更具体的说是涉及一种保护温度压力传感器不被燃气腐蚀的装置。

背景技术:

2.温度压力传感器用在燃气表装置上,因为燃气环境下含有h2s等腐蚀性气体成分,温度压力传感器长时间暴露在该环境下,会腐蚀传感器,导致传感器数据失真甚至失效。具体来说,温度压力传感器是一种可被smt贴片的封装电子元器件,利用smt技术批量生产出pcba。它可以采集所处环境下的温度值,压力值。贴片后的pcba,如果应用在超声波燃气表上,当pcba的元器件直接和燃气接触时,元器件会被燃气内的腐蚀性气体腐蚀,导致元器件性能失效。

3.目前市面上用于该环境下使用温度压力传感器的单位,还没能研发出能够长期有效工作并能防护温度压力传感器不被燃气腐蚀的有效措施。腐蚀导致传感器数据失真甚至失效的问题一直困扰着温度压力传感器在燃气表上的应用。

4.因此,如何提供一种保护温度压力传感器不被燃气腐蚀的装置,是本领域技术人员亟需解决的问题。

技术实现要素:

5.有鉴于此,本发明提供了一种保护温度压力传感器不被燃气腐蚀的装置,旨在解决上述技术问题。

6.为了实现上述目的,本发明采用如下技术方案:

7.一种保护温度压力传感器不被燃气腐蚀的装置,包括pcb板,以及通过smt贴片工艺固定在所述pcb板上的温度压力传感器;还包括:

8.防护罩;所述防护罩密封固定在所述pcb板上,且罩住所述温度压力传感器;所述防护罩顶壁开设有注油孔和微孔;所述防护罩内灌装有隔离油液;

9.防护盖帽;所述防护盖帽扣合在所述防护罩上,且具有封堵所述注油孔的柱塞。

10.通过上述技术方案,本发明通过具有透气性和导热性的防护罩和防护盖帽,利用隔离油液将温度压力传感器和燃气隔离,温度压力传感器在不直接接触燃气的情况下,能长期正常工作。

11.优选的,在上述一种保护温度压力传感器不被燃气腐蚀的装置中,所述防护罩和所述防护盖帽均由镍白铜材质拉伸制成。镍白铜兼具耐腐蚀和导热好的特点,并且能被拉伸,结构加工易实现。

12.优选的,在上述一种保护温度压力传感器不被燃气腐蚀的装置中,所述隔离油液为二甲基硅油。隔离油液选择了二甲基硅油,是考虑了二甲基硅油具有良好的耐候性、黏度随温度变化小,导热性,良好的化学稳定性、中性无腐蚀,电绝缘性好等特点,能满足燃气环境下长期使用。

13.优选的,在上述一种保护温度压力传感器不被燃气腐蚀的装置中,所述防护罩的底沿具有径向凸出的环形焊盘;所述环形焊盘通过smt技术焊接在所述pcb板上。在pcb板上用于smt贴片焊接防护罩的焊盘,是和温度压力传感器的“地”相连接,利用镍白铜防护罩及防护盖帽的导热性将环境温度经环形焊盘传递给温度压力传感器,从而采集到表内气体的温度值。

14.优选的,在上述一种保护温度压力传感器不被燃气腐蚀的装置中,所述防护罩的高度为8mm,直径为6mm,厚度为0.2mm;所述环形焊盘的外径为8.4mm。将防护罩底部的环形焊盘用smt技术焊接在pcb板上,罩住温度压力传感器,并利用高度空间,形成可以贮存硅油的内部空间。

15.优选的,在上述一种保护温度压力传感器不被燃气腐蚀的装置中,所述注油孔开设在所述防护罩顶壁中部;所述微孔的数量为多个,且环绕所述注油孔布置。注油孔用于提供隔离油液的注入通道;微孔用于与外部通气。

16.优选的,在上述一种保护温度压力传感器不被燃气腐蚀的装置中,所述注油孔的直径为1.2mm;所述微孔的直径为0.016mm。微孔结构是利用了硅油的表面张力,不会从微孔流出,同时气体可以畅通无阻。

17.优选的,在上述一种保护温度压力传感器不被燃气腐蚀的装置中,所述防护盖帽包括盖体,以及对称固定于所述盖体侧壁底沿的两条裙边板;所述柱塞成型于所述盖体顶面的内侧中心。所述盖体侧板与所述防护罩侧壁之间具有进气间隙。防护盖帽的柱塞堵住防护罩的注油孔,防护盖帽的内部直径比防护罩外径大,并且裙边板向下,使得气体经防护盖帽与防护罩之间的空隙由下至上进入防护罩上平面空间,经过微孔与硅油接触,这样设计的目的是防止燃气内存在的颗粒灰尘类异物堵塞微孔。

18.经由上述的技术方案可知,与现有技术相比,本发明通过一种具有透气性和导热性的隔离装置,利用二甲基硅油良好的化学稳定性、电绝缘性和耐候性的特点,将温度压力传感器和燃气隔离,温度压力传感器在不直接接触燃气的情况下,能长期正常工作。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

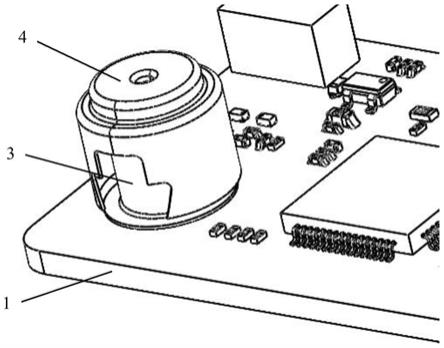

20.图1附图为本发明提供的装置的外部结构示意图;

21.图2附图为本发明提供的装置的爆炸图;

22.图3附图为本发明提供的装置的剖视图;

23.图4附图为本发明提供的防护罩外侧的结构示意图;

24.图5附图为本发明提供的防护罩内侧的结构示意图;

25.图6附图为本发明提供的防护盖帽外侧的结构示意图;

26.图7附图为本发明提供的防护盖帽内侧的结构示意图。

27.其中:

28.1-pcb板;

29.2-温度压力传感器;

30.3-防护罩;

31.31-注油孔;32-微孔;33-环形焊盘;

32.4-防护盖帽;

33.41-柱塞;42-盖体;43-裙边板;

34.5-隔离油液。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.参见附图1至附图7,本发明实施例公开了一种保护温度压力传感器不被燃气腐蚀的装置,包括pcb板1,以及通过smt贴片工艺固定在pcb板1上的温度压力传感器2;还包括:

37.防护罩3;防护罩3密封固定在pcb板1上,且罩住温度压力传感器2;防护罩3顶壁开设有注油孔31和微孔32;防护罩3内灌装有隔离油液5;

38.防护盖帽4;防护盖帽4扣合在防护罩3上,且具有封堵注油孔31的柱塞41。

39.为了进一步优化上述技术方案,防护罩3和防护盖帽4均由镍白铜材质拉伸制成。

40.为了进一步优化上述技术方案,隔离油液5为二甲基硅油。

41.为了进一步优化上述技术方案,防护罩3的底沿具有径向凸出的环形焊盘33;环形焊盘33通过smt技术焊接在pcb板1上。

42.为了进一步优化上述技术方案,防护罩3的高度为8mm,直径为6mm,厚度为0.2mm;环形焊盘33的外径为8.4mm。

43.为了进一步优化上述技术方案,注油孔31开设在防护罩3顶壁中部;微孔32的数量为多个,且环绕注油孔31布置。

44.为了进一步优化上述技术方案,注油孔31的直径为1.2mm;微孔32的直径为0.016mm。

45.为了进一步优化上述技术方案,防护盖帽4包括盖体42,以及对称固定于盖体42侧壁底沿的两条裙边板43;柱塞41成型于盖体42顶面的内侧中心。

46.为了进一步优化上述技术方案,盖体42侧板与防护罩3侧壁之间具有进气间隙。

47.二甲基硅油长期使用温度为-50℃~200℃,满足燃气工作环境温度要求。硅油长期液态状态存在,具有流动性,所以必须施以结构件贮存硅油,使硅油固定贮存于温度压力传感器2之上并覆盖之。结构件设计是用0.2mm厚度镍白铜材质拉伸出高为8mm、直径为6mm、环形焊盘外径为8.4mm的“草帽型”结构件,即防护罩3,将环形焊盘33用smt技术焊接在pcb板1上,罩住温度压力传感器2,并利用高度空间,形成可以贮存硅油的内部空间。通过防护罩3上平面的φ1.2mm注油孔31,注入硅油。之后利用防护盖帽4上的柱塞41堵住注油孔31,使硅油不会从注油孔31流出。而气体压力是通过防护罩3上平面的多个φ0.016mm微孔32,与外部通气。微孔32是利用了硅油的表面张力,不会从微孔32流出,同时气体可以畅通无阻。柱塞41堵住防护罩3的注油孔31,防护盖帽4的内部直径比防护罩3外径大,并且裙边板

43向下,使得气体经防护盖帽4与防护罩3之间的空隙由下至上进入防护罩3上平面空间,经过微孔32与硅油接触,这样设计的目的是防止燃气内存在的颗粒灰尘类异物堵塞微孔32。

48.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

49.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1