一种测量余弦波规则形貌结合面切向刚度的装置及方法

1.本发明属于结合面力学分析和动力学研究领域,具体涉及基于理论公式与装置测量来测量余弦波规则形貌结合面切向刚度的方法。

背景技术:

2.根据可靠数据,机机床结合面的刚度占据其总刚度的40%-50%,因此,结合面性能的好坏直接影响机床的性能。机床刚度不足会引起机床加工过程中的变形和振动,这不仅会影响机床加工的各项精度和工件的表面质量,而且还会降低生产效率和刀具的耐用度,甚至会降低机床的使用寿命。因此,如果能够提高结合面的刚度,将对机床整体刚度的提升具有重要的意义。

3.在当前结合面问题的分析中,大多说学者基于无规则的粗糙结合面,针对结合面的粗糙度程度、机加工方式、统计和分形等特征参数,来试图解决任意粗糙表面接触力学特性问题。事实上,在大多数机加工过程中往往具有规律性的加工方式,所以会形成规律性的加工表面。针对机加工表面存在的规律性和周期性特征,建立结合面接触力学模型为探索结合面接触刚度等力学特性提供了一条新的思路。

技术实现要素:

4.为了解决上述具有规律性特征的加工表面的研究空白的问题,本发明创造公开了一种余弦波规则形貌结合面切向刚度的测量方法及实验台装置。

5.步骤一 理论推导相应的余弦波规则形貌结合面切向刚度

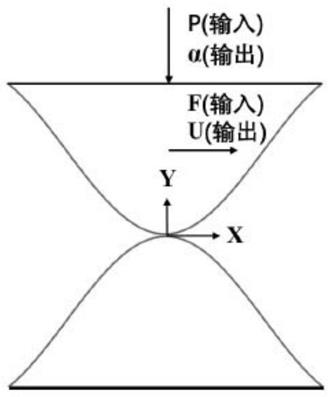

6.假设两余弦波的幅值为a,波长为f,材料相同,在没加载之前仅为点接触。在法向载荷p作用后,根据赫兹理论,接触面为椭圆,余弦波在法向产生变形。在切向载荷f作用后,接触面仍为椭圆,余弦波在切向产生变形。两余弦波的接触面部分具有摩擦,两余弦波的载荷输入与位移输出如图1(a)所示,两余弦波的位移方向如图1(b)所示。

7.根据赫兹理论,两余弦波接触表面的位移为:

[0008][0009]

式中:g为余弦波等效剪切模量,e为两余弦波等效弹性模量,e1、e2为两余弦波的弹性模量,υ为泊松比,υ1、υ2为两余弦波的泊松比,r1为接触椭圆上任意一点(x’,y’)到指定点(x,y)之间的距离。

[0010]r12

=(x-x')2+(y-y')2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0011]

沿法向施加法向载荷p,沿切向施加切向载荷f,接触面通常被分成如图2所示的一个无滑动区和一个滑动区。

[0012]

在切向接触过程中,采用的是上下完全一致的余弦波,对其中一个余弦波作用切向载荷f,产生恒定的切向接触变形量,那么根据相互作用力,另一个余弦波产生的切向接

触变形量为-u,这样才能使两个余弦波保持平衡,两余弦波之间的产生的相对位移为2u。因此,余弦切向位移解析表达式为:

[0013][0014][0015]

式中,μ为摩擦系数,p为法向载荷,f为切向载荷,g为等效剪切模量,υ为泊松比,第一椭圆积分φ为接触面角度,第二椭圆积分e为接触椭圆的离心率:θ为轴线交叉角度,

[0016]

则切向刚度:

[0017][0018][0019]

步骤二测量获得结合面切向载荷和切向位移数据

[0020]

本发明的目的在于提供一种测量余弦波规则形貌结合面切向刚度的装置,实现具有余弦波规则形貌结合面的切向刚度的测量,并提出对于具有余弦波规则形貌结合面的切向刚度的辨识方法。

[0021]

为了实现上述目的,本发明采用的如下技术方案:

[0022]

设计一种测量余弦波规则形貌结合面切向刚度的装置,由工作台(1)、固定在工作台上的法向加载装置(2)、切向激光微位移传感器(3)、法向力传感器(4)、上试件(5)、下试件(6)、切向力传感器(7)、两轴移动滑轨(8)、切向加载装置(9)减震垫块(10)以及计算结合面力学特性的信号采集系统组成,其特征在于:工作台(1)设置在整体机械框架的底部,工作台(1)的台面为均匀分布的t形槽的工作面;t型槽工作台四角下设置有减震垫块(2),下试件(6)的底面设有可拆卸的定位t型块,下试件(6)通过t型块和螺栓固定在t型槽工作台(1)上。上试件(5)底面与下试件(6)顶面相互接触,上试件(5)顶面设置有法向力传感器(4),法向加载装置(2)位于法向力传感器(4)、上试件(5)、下试件(6)中心正上方,在下试件(6)的侧向,沿t型槽方向设置有切向力传感器(7)、两轴移动滑轨(8)和切向加载装置(9),两轴移动滑轨(8)固定在工作台(1)上,并且能够在y、z方向移动,可满足施加偏置切向力的需求,切向加载装置(9)可沿x方向对下试件(6)进行加载,下试件(6)的另一侧方向设置有切向激光微位移传感器(3);各个传感器均连接到信号采集系统。

[0023]

所述法向加载装置为手轮式手动调节器。

[0024]

所述切向加载装置(9)为手轮式调节器。

[0025]

下试件的一侧面位于切向力传感器下,切向激光微位移传感器设置在下试件另一侧面,且两个切向激光微位移传感器发出的激光均作用于上试件、下试件的中心。

[0026]

本发明针对机加工表面存在的规律性和周期性特征,具有加工简单、操控简易等优点,能够实现对具有余弦波规则形貌结合面施加切向正载及偏载加载时的结合面力学特性分析。

附图说明

[0027]

图1a为载荷输入与位移输出示图。

[0028]

图1b为余弦波单波位移方向示图。

[0029]

图2为切向接触中的无滑动区和滑动区示图。

[0030]

图3为测量余弦波规则形貌结合面切向刚度装置图。图中:1—工作台,2—法向加载装置,3—切向激光微位移传感器,4—法向力传感器,5—上试件,6—下试件,7—切向力传感器,8—两轴移动滑轨,9—切向加载装置,10—减震垫块。

[0031]

图4为上试件主视图。

[0032]

图5为上试件俯视图。

[0033]

图6为下试件主视图。

[0034]

图7为下试件俯视图。

[0035]

图8为上、下试件受力示意图。

具体实施方式

[0036]

由上述可知,结合面理论切向刚度:

[0037][0038]

下面结合说明书附图对本发明装置进行详细描述。

[0039]

如图3所示,一种测量余弦波规则形貌结合面切向刚度的装置,由工作台(1)、固定在工作台上的法向加载装置(2)、切向激光微位移传感器(3)、法向力传感器(4)、上试件(5)、下试件(6)、切向力传感器(7)、两轴移动滑轨(8)、切向加载装置(9)减震垫块(10)以及计算结合面力学特性的信号采集系统组成,其特征在于:工作台(1)设置在整体机械框架的底部,工作台(1)的台面为均匀分布的t形槽的工作面;t型槽工作台四角下设置有减震垫块(2),下试件(6)的底面设有可拆卸的定位t型块,下试件(6)通过t型块和螺栓固定在t型槽工作台(1)上。上试件(5)底面与下试件(6)顶面相互接触,上试件(5)顶面设置有法向力传感器(4),法向加载装置(2)位于法向力传感器(4)、上试件(5)、下试件(6)中心正上方,在下试件(6)的侧向,沿t型槽方向设置有切向力传感器(7)、两轴移动滑轨(8)和切向加载装置(9),两轴移动滑轨(8)固定在工作台(1)上,并且能够在y、z方向移动,可满足施加偏置切向力的需求,切向加载装置(9)可沿x方向对下试件(6)进行加载,下试件(6)的另一侧方向设置有切向激光微位移传感器(3);各个传感器均连接到信号采集系统。

[0040]

如图4—7所示,上下试件结合面为具有余弦波规则形貌结合面,且两余弦波轴线

交叉角度为0

°

。

[0041]

进行结合面静态切向接触刚度的测量时,包括以下步骤:

[0042]

1.按前述装配关系将所有零部件装配为一个整体;

[0043]

2.通过调节法向加载装置(2)的手轮调节器,使得法向力均匀增加,直至达到预定压力,法向力由法向力传感器(4)测得,通过调节两轴移动滑轨(8)使得切向加载装置(9)的中心与下试件(6)侧面中心处于同一水平线,通过调节切向加载装置(9)的手轮调节器,使得切向力均匀增加,直至达到预定切向力,上试件(5)和下试件(6)的切向结合面的切向力通过切向力传感器(7)测得,上试件(5)和下试件(6)的切向结合面的切向位移由切向激光微位移传感器(3)测得;

[0044]

3.一组实验做完以后,更换下一组试件,重复上述步骤,得到多组不同类型的结合面切向接触刚度测量数据;由切向力传感器(7)和切向激光微位移传感器(3)经过信号采集系统处理可获得切向力—切向位移曲线,对其求导即可获得结合面切向刚度。

[0045]

相对于现有的技术,本发明的有益效果为:

[0046]

本发明提出了一种余弦波规则形貌结合面切向刚度的测量方法,通过对理论模型的推导,将理论与实验相结合。本发明中余弦波接触模型不同于其他余弦波接触模型,在于本发明中余弦波接触模型中包含轴线交叉角度,即不同轴线交叉角度下的余弦波接触模型。相比于其他规则接触模型,此模型更具普遍性。可以应用于齿轮接触、滚子轴承以及机加工的规则接触表面,更具有工程实用价值。

[0047]

同时此种测量方法所需设备简单,容易开展,更容易获得精确的结果。除了对于余弦波规则形貌结合面适用之外,同样也适用于其他规则形貌特性以及随机形貌特征,更具普遍性。

[0048]

本发明一种余弦波规则形貌结合面切向刚度的测量方法能够准确地得到余弦波规则形貌结合面的切向刚度,方法简便,容易测量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1