汽车喷涂质量检测方法与流程

1.本发明涉及汽车制造技术领域,特别涉及一种汽车喷涂质量检测方法。

背景技术:

2.近年来,随着汽车工业的发展,汽车市场的竞争也越来越激烈。在市场竞争日趋白热化的今天,为了提升产品的竞争力,各大主机厂不断采用新的工艺和外观来突出产品的特性。其中多颜色车身就是近年来出现的一种产品造型,其中有的车型在挡风玻璃安装面表现为两种颜色。

3.然而,这种双色涂装也会产生一些传统生产工艺不曾出现、或者更加复杂的问题,比如会导致玻璃胶易从喷漆车身侧剥离的问题,特别是在玻璃胶覆盖在颜色分界面的情况下,这种问题尤为明显。由于玻璃胶用来粘贴挡风玻璃,挡风玻璃对于汽车,不仅起到遮风挡雨、透光的作用,同时也是汽车安全系统的组成部分,玻璃胶与喷漆车身的粘接问题可能导致严重的质量安全隐患。

技术实现要素:

4.本发明的主要目的是提供一种汽车喷涂质量检测方法,旨在解决现有技术中车漆喷涂导致玻璃胶容易剥离的技术问题。

5.为实现上述目的,本发明提出一种汽车喷涂质量检测方法,其特征在于,所述汽车喷涂质量检测方法包括:

6.在车身上设置第一涂装层;

7.在所述第一涂装层上的预设区域粘贴覆盖层;

8.在车身及所述第一涂装层上设置第二涂装层,并对所述第一涂装层及所述第二涂装层固化处理;

9.去除所述覆盖层,检测所述预设区域的材质参数;

10.将所述材质参数与预设材质参数对比,并生成比较结果;

11.根据所述比较结果判定车身喷涂质量是否合格。

12.可选地,在所述第一涂装层上的预设区域粘贴覆盖层的步骤包括:

13.在所述第一涂装层上选取所述预设区域;

14.将遮蔽胶带粘贴在所述预设区域中,以形成覆盖住所述预设区域的所述覆盖层。

15.可选地,去除所述覆盖层,检测所述预设区域的材质参数的步骤包括:

16.将所述遮蔽胶带揭下;

17.对揭下所述遮蔽胶带后的所述预设区域进行自由能测试,并获取所述预设区域的自由能值;

18.根据所述自由能值生成所述材质参数。

19.可选地,对揭下所述遮蔽胶带后的所述预设区域进行自由能测试,并获取所述预设区域的自由能值的步骤之后,还包括:

20.对所述预设区域进行成分分析以获取所述预设区域表面的物质成分;

21.根据所述自由能值生成所述材质参数的步骤包括:

22.根据所述物质成分以及所述自由能值生成所述材质参数。

23.可选地,所述汽车喷涂质量检测方法还包括:

24.在样品上设置样品涂装层;

25.对所述样品涂装层固化处理;

26.对固化处理后的所述样品涂装层进行自由能测试并获取预设自由能值;

27.对固化处理后的所述样品涂装层进行成分分析以获取所述样品涂装层表面的预设物质成分;

28.根据所述预设自由能以及所述预设物质成分生成所述预设材质参数。

29.可选地,将所述材质参数与所述预设材质参数对比的步骤包括:

30.计算所述自由能值与所述预设自由能值的差值;

31.将所述物质成分与所述预设物质成分进行比较,并获取比较结果;

32.根据所述比较结果判定车身喷涂质量是否合格的步骤包括:

33.当所述差值小于或等于预设差值、且所述物质成分与所述预设物质成分一致时,判定车身喷涂质量合格;

34.当所述差值大于所述预设差值、或所述物质成分与所述预设物质成分不一致时,判定车身喷涂质量不合格。

35.可选地,将所述遮蔽胶带揭下的步骤之后,还包括:

36.对所述第一涂装层以及所述第二涂装层进行清洗。

37.可选地,对所述样品涂装层固化处理的步骤之后,还包括:

38.对所述样品涂装层进行清洗。

39.可选地,在车身上设置第一涂装层的步骤包括:

40.在车身上涂装底漆漆料;

41.在所述底漆漆料上涂装第一色漆漆料;

42.在所述色漆漆料上涂装清漆漆料。

43.可选地,在样品上设置样品涂装层的步骤包括:

44.在样品上涂装预设底漆漆料;

45.在所述预设底漆漆料上涂装预设色漆漆料;

46.在所述预设色漆漆料上涂装预设清漆漆料。

47.本发明技术方案通过在两种涂装层连接的位置进行检测,也即检测所述预设区域的材质参数,根据材质参数来判定当前生产工艺中所使用的材料,在加工时是否会出现反应导致最终材质产生变化,变化后是否仍然满足生产要求,从而保证汽车喷涂质量合格,消除汽车的质量安全隐患。

附图说明

48.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以

根据这些附图示出的结构获得其他的附图。

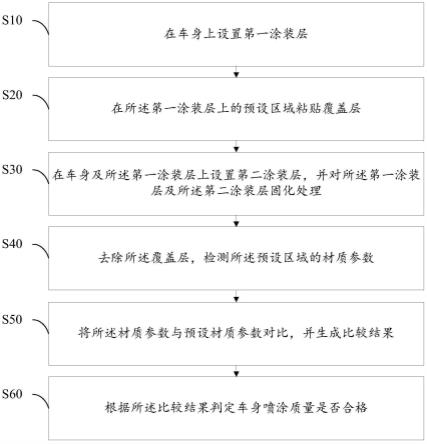

49.图1为本发明汽车喷涂质量检测方法第一实施例的流程示意图;

50.图2为本发明汽车喷涂质量检测方法第二实施例的流程示意图;

51.图3为本发明汽车喷涂质量检测方法第三实施例的流程示意图;

52.图4为本发明汽车喷涂质量检测方法第四实施例的流程示意图;

53.图5为本发明汽车喷涂质量检测方法第五实施例的流程示意图。

54.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

55.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

56.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

57.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

58.在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

59.另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

60.本发明提出了一种汽车喷涂质量检测方法,请参照图1,图1位本发明所述汽车喷涂质量检测方法第一实施例的流程示意图,具体包括以下步骤:

61.步骤10:在车身上设置第一涂装层;

62.步骤20:在所述第一涂装层上的预设区域粘贴覆盖层;

63.步骤30:在车身及所述第一涂装层上设置第二涂装层,并对所述第一涂装层及所述第二涂装层固化处理;

64.步骤40:去除所述覆盖层,检测所述预设区域的材质参数;

65.步骤50:将所述材质参数与预设材质参数对比,并生成比较结果;

66.步骤60:根据所述比较结果判定车身喷涂质量是否合格。

67.本实施例中,可直接在车身上进行喷涂漆料加工,也可以通过选取其他钢板来模拟车身进行实验。首先在车身进行第一次喷涂,从而在所述车身上形成所述第一涂装层。在

进行第二次喷涂之前,为了防止两种颜色的漆料混合,需要通过在所述第一涂装层上设置覆盖层进行遮挡。根据车型的设计要求预先在所述第一涂装层上选取部分位置作为所述预设区域,并将所述覆盖层粘贴在所述预设区域上。当对车身进行第二次喷涂时,所述第二喷涂层则会附着在所述覆盖层上,不会与所述第一涂装层混合。涂装完毕后,对车身进行固化处理,以将所述第一涂装层和所述第二涂装层固定。所述第一涂装层与所述第二涂装层固化后,将所述预设区域内的覆盖层去除,当将所述覆盖层出去之后,将喷涂在所述覆盖层上的所述第二涂装层一同去除,从而将底部的所述第一涂装层漏出,形成两种不同颜色的涂装层。至此车身的喷涂加工完毕。

68.对所述预设区域进行检测,从而获取到所述预设区域内的材质参数。并设立对照组。为了保证车身喷涂工艺符合质量要求,避免玻璃胶剥离。因此对照组应当是设置为仅设置有一层涂装层的车身进行对比,也即现有技术中不会引起玻璃胶剥离的单色涂装的方式。通过对比所述预设区域与所述对照组的材质参数,当所述预设区域内的材质参数与所述对照组的材质参数相近或一致时,则表示车身的喷涂符合质量要求。当所述预设区域与所述对照组的材质参数具有较大区别时,则表示当前的加工方式存在玻璃胶剥离的隐患,从而需要对所述第一涂装层、所述第二涂装层以及所述覆盖层的材质进行更换,并重新进行实验。

69.此外,本实施例中,还可以在车身上所述预设区域意外的任意位置进行采样检测,并与所述对照组进行对比,从而进一步提高本发明所述汽车喷涂质量检测方法的精确度。

70.本发明技术方案通过中在两种涂装层连接的位置进行检测,也即检测所述预设区域的材质参数,根据材质参数来判定当前生产工艺中所使用的材料,在加工时是否会出现反应导致最终材质产生变化,变化后是否仍然满足生产要求,从而保证汽车喷涂质量合格,消除汽车的质量安全隐患。

71.进一步地,请参照图2,图2为本发明所述汽车喷涂质量检测方法第二实施例的流程示意图,步骤s20包括:

72.步骤s21:在所述第一涂装层上选取所述预设区域;

73.步骤s22:将遮蔽胶带粘贴在所述预设区域中,以形成覆盖住所述预设区域的所述覆盖层。

74.步骤s40包括:

75.步骤s41:将所述遮蔽胶带揭下;

76.步骤s42:对揭下所述遮蔽胶带后的所述预设区域进行自由能测试,并获取所述预设区域的自由能值;

77.步骤s43:对所述预设区域进行成分分析以获取所述预设区域表面的物质成分。

78.步骤s44:根据所述物质成分以及所述自由能值生成所述材质参数。

79.作为一种实施例,在进行涂装的过程中,所述第一涂装层涂装完成后,则采用遮蔽胶带粘贴在所述预设区域的方式,从而形成所述覆盖层对所述预设区域进行遮挡。将遮蔽胶带从色板揭下后,对遮蔽胶带覆盖处进行表面自由能测试,从而通过与空白样品的表面自由能值进行比较,当其之间的自由能差值在阀值允许值之外,则判定不符合质量要求。应当对所述第一涂装层、所述第二涂装层以及所述覆盖层的材质进行替换,并重复上述步骤进行实验;如果差值在阀值允许值之内,则判定复合质量要求。

80.为了进一步提高本发明所述汽车喷涂质量检测方法的精确程度,还可以对遮蔽胶带覆盖处进行成分分析,根据分析结果来判断所述预设区域表面的物质成分的变化情况。从而根据所述物质成分的变化情况具体分析所述第一涂装层、所述第二涂装层及所述覆盖层之间是否兼容。从而进一步提高检测结果的精确度,保证生产质量。

81.此外,步骤s41之后,还包括以下步骤:

82.步骤s45:对所述第一涂装层以及所述第二涂装层进行清洗。本实施例中,将所述覆盖层从车身上揭下时,还需要对车身表面进行清理,具体利用有机溶剂对色板进行清洁,所述有机溶剂为乙醇、异丙醇、丙酮或其组合。为保证所述参数的检测结果准确,应当在对车身进行清理后,再进行材质参数的检测。

83.进一步地,请参照图3,图3为本发明所述汽车喷涂质量检测方法第三实施例的流程示意图,所述汽车喷涂质量检测方法还包括以下步骤:

84.步骤s71:在样品上设置样品涂装层;

85.步骤s72:对所述样品涂装层固化处理;

86.步骤s73:对固化处理后的所述样品涂装层进行自由能测试并获取预设自由能值;

87.步骤s74:对固化处理后的所述样品涂装层进行成分分析以获取所述样品涂装层表面的预设物质成分;

88.步骤s75:根据所述预设自由能以及所述预设物质成分生成所述预设材质参数。

89.本实施例中,对照组应当采用与进行实验的车身或者相同材质的钢材作为样品进行对比,在所述样品上设置样品涂装层,所述样品涂装层的材质可以与所述第一涂装层和/或所述第二涂装层的材质相同。所述样品涂装层涂装完毕后,同样对所述样品涂装层进行固化。需要说明的是,在步骤s72之后,还包括步骤s76:对所述样品涂装层进行清洗。其中,对所述样品涂装层进行清洗所采用的试剂应当与实验中所使用试剂相同,为乙醇、异丙醇、丙酮或其组合。从而保证所述对照组的变量一致。

90.清洗完毕后,对所述对照组同样进行自由能检测以获取所述获取预设自由能值。以及进行成分分析以获取所述样品涂装层表面的预设物质成分。

91.进一步地,请参照图4,图4为本发明所述汽车喷涂质量检测方法第四实施例的流程示意图,步骤s50包括以下步骤:

92.步骤s51:计算所述自由能值与所述预设自由能值的差值;

93.步骤s52:将所述物质成分与所述预设物质成分进行比较,并获取比较结果;

94.步骤s60包括以下步骤:

95.步骤s61:当所述差值小于或等于预设差值、且所述物质成分与所述预设物质成分一致时,判定车身喷涂质量合格;

96.步骤s62:当所述差值大于所述预设差值、或所述物质成分与所述预设物质成分不一致时,判定车身喷涂质量不合格。

97.首先对所述自由能值与所述预设自由能值进行比较,当所述自由能值与所述预设自由能值之间的差值小于预设差值时,则继续对所述物质成分进行比较。从而分析在喷涂的过程中,所述预设区域位置,或者车身上其他位置是否生成了其他新的物质,从而影响玻璃胶剥离。

98.作为一种实施例,分别采用tesa 4657pv1和nichiban 535a两种材质的胶带作为

遮蔽胶带,所述第一喷涂层采用3u5红漆,所述第二喷涂层采用209黑漆,通过上述步骤对车身或者相同材质的钢材板进行涂装。在所述预设区域进行自由能测试,将测试得到的所述自由能值与所述对照组的预设自由能值进行比较,根据实验结果可知其之间的差值均在所述预设差值的允许范围之内。

99.因此,需要进一步对所述预设区域进行成分分析,通过红外ftir图谱分析,使用nichiban 535a作为遮蔽胶带时,在1800~1500cm-1和1300~1000cm-1有较强的吸收峰改变,对应的分别为c=o和不饱和键的吸收峰。说明使用nichiban 535a作为遮蔽胶带时,遮蔽胶带在固化的过程中,和未完全固化的车漆发生了相互作用影响导致新物质或化学基团的产生,这种新物质导致喷漆车身表面性质的改变,也是最后导致玻璃胶粘结强度劣化的原因。而使用tesa 4657pv1作为遮蔽胶带时,则未产生新的物质。因此,通过实验检测可以发现tesa 4657pv1作为遮蔽胶带和两种漆料之间能够相互兼容。

100.作为另一种实施例,分别采用tesa 4657pv1和nichiban 535a作为遮蔽胶带,所述第一喷涂层采用3r3红漆,所述第二喷涂层采用209黑漆,通过上述步骤对车身或者相同材质的钢材板进行涂装。在所述预设区域进行自由能测试,将测试得到的所述自由能值与所述对照组的预设自由能值进行比较,根据实验结果可知,使用tesa 4657pv1作为遮蔽胶带对应的差值在所述预设差值的允许范围之内,而使用nichiban 535a遮蔽胶带对应的差值在所述预设差值的允许范围之外。

101.进一步对使用tesa 4657pv1作为遮蔽胶带时,所述预设区域的表面物质进行红外ftir图谱分析,发现在1800~1500cm-1和1300~1000cm-1也有明显的吸收峰改变。说明该组合也会发生相互作用影响导致新物质或化学基团的产生而改变车身表面性质。因此,通过实验检测可以发现tesa 4657pv1作为遮蔽胶带和上述两种漆料的组合、nichiban 535a胶带与上述两种漆料均不能够兼容。

102.作为又一种实施例,采用nichiban 535y作为遮蔽胶带,所述第一喷涂层采用3r3红漆,所述第二喷涂层采用209黑漆,通过上述步骤对车身或者相同材质的钢材板进行涂装。在所述预设区域进行自由能测试,将测试得到的所述自由能值与所述对照组的预设自由能值进行比较,根据实验结果可知,其差值在所述预设差值的允许范围之外,因此,通过实验检测可以发现nichiban 535y与上述两种漆料之间不能够兼容。

103.在本实施例中,通过本发明所述汽车喷涂质量检测方法进一步针对不同材料进一步实验,从而能够寻找出能够相互兼容的遮蔽胶带和漆料。从而保证车身喷涂的质量。

104.进一步地,请参照图5,图5为本发明所述汽车喷涂质量检测方法第五实施例的流程示意图,步骤s10包括以下步骤:

105.步骤s11:在车身上涂装底漆漆料;

106.步骤s12:在所述底漆漆料上涂装第一色漆漆料;

107.步骤s13:在所述色漆漆料上涂装清漆漆料。

108.所述第一涂装层共包括有三种漆料,首先在车身刷涂刷底漆,在底漆上涂刷第一色漆,最后再第一色漆上涂刷清漆。固化后则形成所述第一涂装层。需要说明的是,本实施例中,所述第二涂装层同样包括底漆、色漆以及清漆三种漆料。与所述第一涂装层不同的是,所述第二涂装层中的色漆漆料与所述第一涂装层中的色漆漆料颜色不同。

109.此外,步骤s51具体包括以下步骤:

110.步骤s511:在样品上涂装预设底漆漆料;

111.步骤s512:在所述预设底漆漆料上涂装预设色漆漆料;

112.步骤s513:在所述预设色漆漆料上涂装预设清漆漆料。

113.在本实施例中,为了保证所述对照组与实验组的变量一致,所述预设底漆漆料、所述预设色漆漆料以及所述预设清漆漆料,分别对应与所述底漆漆料、所述第一色漆漆料以及所述清漆漆料的材质相同。从而保证本发明所述汽车喷涂质量检测方法的可靠性及精确度。

114.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1