一种钢渣沥青混合料性能测试工艺的制作方法

1.本发明涉及公路建筑材料技术领域,更具体地说,它涉及一种钢渣沥青混合料性能测试工艺。

背景技术:

2.钢渣作为一种工业废渣,其物理力学性能与轧制碎石较为接近,是一种潜在的优良筑路材料,合理利用钢渣的各项性能并在道路工程中应用,可以变废为宝,具好的经济效益、社会效益和环境效益,但因其自身会遇水微膨胀性极大的限制了钢渣在道路工程中的推广和应用,因此研究钢渣沥青混合料的膨胀性变得尤为重要。

3.按照《公路工程集料试验规程》中的方法进行浸水膨胀试验,该方法建议用游标卡尺测出三处试件直径和四处高度,取平均值后计算试件体积,但是试件在进行浸水后各个方向的膨胀并不是均匀的,这种测量方法会产生明显的误差;采用排水法来得出浸水前后的试件毛体积,需要先对试件进行蜡封,然后将蜡封后的试件放入水中测量出体积进而计算出试件的浸水体积膨胀率,但是测量试件的浸水体积膨胀率时需要在不同时间段进行多次的测量,因此需要多次对试件进行蜡封,同时当试件过多时,蜡封的数量还有蜡封的次数就会变多,降低了测量效率,给使用者带来不便;蜡封后的试件还需要进行除蜡后才能再次进行浸泡,未去除干净的蜡封影响试件浸泡的同时也会影响到下一次蜡封,极大的提高了使用者的工作量,降低了测量效率。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种钢渣沥青混合料性能测试工艺,解决以下技术问题:(1)需要多次对试件进行蜡封,降低了测量效率;(2)蜡封后的试件还需要进行除蜡后才能再次进行浸泡。

5.本发明的目的可以通过以下技术方案实现:

6.一种钢渣沥青混合料性能测试工艺,包括如下步骤:

7.步骤一:通过马歇尔击实仪获取四个马歇尔试件,将热收缩膜平铺于膨胀测试仪的承载座表面,并将马歇尔试件放置于旋转台中心,驱动气缸活塞杆带动翻转板在连接座上转动,将位于翻转板上的热收缩膜边角部位进行翻转,热喷设备将热气供应至若干翻转板的气管喷头一上,若干气管喷头一输出热气至热收缩膜表面,使得热收缩膜收缩并包覆于试件四周;

8.步骤二:按压气缸活塞杆带动压块转动,压块将试件上方的热收缩膜按压至试件顶部表面,若干气管喷头二将热气输送至试件顶部,使得试件顶部的热收缩膜收缩并包覆于试件顶部;

9.步骤三:旋转电机通过旋转台带动试件转动,试件转动过程中经过若干气管喷头一和气管喷头二的热气输出下,热收缩膜均匀的包覆于试件表面;

10.步骤四:升降电机输出轴带动升降丝杠转动,升降丝杠通过一侧的耳板带动承载

座另一侧的耳板在定位杆上滑动,进而带动承载座向下移动至中置板上,取出包覆有热收缩膜的试件;

11.步骤五:将包覆有热收缩膜的试件放置于箱体内,通过雷达物位计测量箱体前后的液位差,通过液位差计算出试件的浸水前毛体积;

12.步骤六:去除试件上的热收缩膜,并将四个试件放置于水温为60℃的水浴箱内浸泡72h,每隔24h对试件通过膨胀测试仪对试件进行热收缩膜包覆并测量一次浸水后毛体积,利用公式测量出四个试件在不同时段的浸水体积膨胀率。

13.进一步的,膨胀测试仪包括填充有水的箱体,所述箱体一侧固定安装有承载杆,所述箱体顶部设置有对试件进行封装的封装机构,所述封装机构下方设置有用于带动试件升降的承载机构;

14.所述承载机构包括承载座以及转动安装于承载座上的旋转台,所述承载座上设置有用于对试件进行封装的热收缩膜,所述承载座两侧均固定安装有耳板,其中一个耳板滑动安装于中置板上固定的定位杆上,另一个耳板螺纹连接于中置板上转动安装的升降丝杠上;

15.所述封装机构包括固定板,所述固定板上等间距设置的若干驱动气缸均转动安装于固定板上,所述固定板上固定安装有连接座,所述连接座外周转动安装有若干与驱动气缸一一对应的翻转板,所述驱动气缸活塞杆转动安装于翻转板底部,若干所述翻转板上均设置有若干气管喷头一。

16.进一步的,若干所述翻转板上开设的转动槽内均转动安装有压块,若干所述翻转板底部一侧均固定安装有固定罩,固定罩内转动安装的按压气缸活塞杆转动安装于压块底部。

17.进一步的,所述中置板底部固定安装的升降电机输出轴贯穿中置板与升降丝杠端部连接,所述承载座内设置有旋转电机,所述旋转电机输出轴固定连接旋转台底部。

18.进一步的,所述中置板顶部四角均固定安装有连接杆,四个连接杆均固定安装于固定板底部。

19.进一步的,所述固定板固定安装于承载杆一侧。

20.进一步的,所述连接座中部开设供承载座以及承载座两侧耳板穿过的通孔。

21.进一步的,所述承载杆顶部一侧固定安装有顶板,所述顶板上设置有若干气管喷头二。

22.进一步的,所述中置板一侧还设置有若干用于监控箱体液面水位变化的雷达物位计。

23.与现有方案相比,本发明的有益效果:

24.本发明中,通过封装机构配合热收缩膜,封装机构上可转动的翻转板配合翻转板上的气管喷头一对试件四周的热收缩膜进行初步翻转,使得热收缩膜可以初步收缩至试件表面,翻转板上可转动的压块用于对试件上的热收缩膜再次翻转至试件顶部,配合顶板上的气管喷头二使得热收缩膜收缩至试件顶部,并对试件顶部进行包覆,可转动的旋转台,使得试件转动过程中热收缩膜恶意均匀的包覆于试件表面,避免出现凸起或者包覆不均匀的情况出现,导致体积测量出现误差;

25.封装机构的设置使得热收缩膜可以自动包覆至试件表面,提高了试件的封装效率

以及体积的测量效率,降低了使用者的工作量,同时热收缩膜拆除简单高效,解决了试件还需要进行除蜡后才能再次进行浸泡的问题,同时也解决了蜡无法去除干净的技术问题。

附图说明

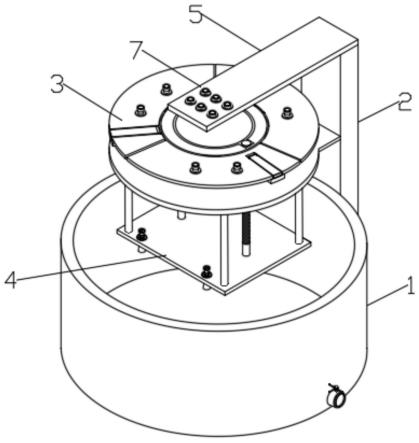

26.图1为本发明膨胀测试仪的结构示意图。

27.图2为本发明封装机构的结构示意图。

28.图3为图2中a-a的剖视图。

29.图4为本发明中承载机构的结构示意图。

30.图中:1、箱体;2、承载杆;3、封装机构;31、固定板;32、翻转板;33、连接座;34、通孔;35、气管喷头一;36、驱动气缸;37、固定罩;38、压块;39、按压气缸;4、承载机构;41、承载座;42、旋转台;43、耳板;44、定位杆;45、升降丝杠;46、中置板;48、连接杆;5、顶板;6、雷达物位计;7、气管喷头二。

具体实施方式

31.下面结合附图和具体实施方式对本发明作进一步详细的说明。本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

32.参照图1-图4所示,本发明为一种钢渣沥青混合料性能测试工艺,

33.步骤一:通过马歇尔击实仪获取四个马歇尔试件,将热收缩膜平铺于膨胀测试仪的承载座41表面,并将马歇尔试件放置于旋转台42中心,启动驱动气缸36,驱动气缸36活塞杆带动翻转板32在连接座33上转动,将位于翻转板32上的热收缩膜边角部位进行翻转,热喷设备将热气供应至若干翻转板32的气管喷头一35上,若干气管喷头一35输出热气至热收缩膜表面,使得热收缩膜收缩并包覆于试件四周;

34.步骤二:启动按压气缸39,按压气缸39活塞杆带动压块38转动,压块38将试件上方的热收缩膜按压至试件顶部表面,若干气管喷头二7将热气输送至试件顶部,使得试件顶部的热收缩膜收缩并包覆于试件顶部;

35.步骤三:启动旋转电机,旋转电机输出轴带动旋转台42转动,进而带动旋转台42上的试件转动,试件转动过程中经过若干气管喷头一35和气管喷头二7的热气输出下,使得热收缩膜均匀的包覆于试件表面,避免出现凸起或者包覆不均匀的情况出现,导致体积测量出现误差;

36.步骤四:启动升降电机,升降电机输出轴带动升降丝杠45转动,升降丝杠45通过一侧的耳板43带动承载座41另一侧的耳板43在定位杆44上滑动,进而带动承载座41向下移动至中置板46上,取出包覆有热收缩膜的试件;

37.步骤五:将包覆有热收缩膜的试件放置于箱体1内,通过雷达物位计6测量箱体1前后的液位差,通过液位差计算出试件的浸水前毛体积;

38.步骤六:去除试件上的热收缩膜,并将四个试件放置于水温为60℃的水浴箱内浸泡72h,每隔24h对试件通过膨胀测试仪对试件进行热收缩膜包覆并测量一次浸水后毛体

积,利用公式测量出四个试件在不同时段的浸水体积膨胀率,即测量试件在24h、48h和72h的浸水体积膨胀率,取四个试件的浸水体积膨胀率的平均值作为本发明中钢渣沥青混合料试件在不同时段下的浸水体积膨胀率。

39.其中浸水体积膨胀率的计算公式如下:

[0040][0041]

式中:c—钢渣沥青混合料试件的浸水体积膨胀率%;

[0042]v1

—浸水前毛体积cm3;

[0043]v2

—浸泡后毛体积cm3。

[0044]

参阅图1和图4,膨胀测试仪包括箱体1,箱体1一侧固定安装有承载杆2,箱体1顶部设置有对试件进行封装的封装机构3,封装机构3下方设置有用于带动试件升降的承载机构4;承载机构4包括承载座41,承载座41上转动安装有旋转台42,承载座41内设置有旋转电机,旋转电机输出轴固定连接旋转台42底部,启动旋转电机,旋转电机输出轴带动旋转台42转动,进而带动旋转台42上的试件转动,试件转动过程中经过若干气管喷头一35和气管喷头二7的热气输出下,使得热收缩膜均匀的包覆于试件表面,避免出现凸起或者包覆不均匀的情况出现,导致体积测量出现误差;承载座41两侧均固定安装有耳板43,其中一个耳板43滑动安装于定位杆44上,另一个耳板43螺纹连接于升降丝杠45上,定位杆44固定安装于中置板46上,升降丝杠45转动安装于中置板46上,中置板46底部固定安装有升降电机,升降电机输出轴贯穿中置板46与升降丝杠45端部连接,中置板46顶部四角均固定安装有连接杆48,四个连接杆48均固定安装于固定板31底部;

[0045]

定位杆44顶部和升降丝杠45顶部均固定安装有限位块,限位块用于限制承载座41移动的行程;承载座41上设置有用于对试件进行封装的热收缩膜;

[0046]

中置板46一侧还设置有若干雷达物位计6,雷达物位计6用于监控箱体1液面水位的变化,进而通过液位变化计算试件的体积,本发明中雷达物位计6设定为两个,两个雷达物位计6起到相互验证的效果,避免单个雷达物位计6异常造成测量精度出现误差,影响试件体积的计算;封装机构3配合热收缩膜提高了试件的封装效率以及体积的测量效率,降低了使用者的工作量,同时热收缩膜拆除简单高效,解决了试件还需要进行除蜡后才能再次进行浸泡的问题。

[0047]

参阅图2和图3,封装机构3包括固定板31,固定板31固定安装于承载杆2一侧,固定板31上等间距设置有若干驱动气缸36,若干驱动气缸36均转动安装于固定板31上,固定板31上固定安装有连接座33,连接座33外周等间距设置有若干翻转板32,若干翻转板32均转动安装于连接座33侧壁上,若干驱动气缸36与若干翻转板32一一对应,驱动气缸36活塞杆转动安装于翻转板32底部,连接座33中部开设供承载座41以及承载座41两侧耳板43穿过的通孔34,若干翻转板32上均设置有若干气管喷头一35,若干气管喷头一35均通过连接管与外界的热喷设备连接;启动驱动气缸36,驱动气缸36活塞杆带动翻转板32在连接座33上转动,将位于翻转板32上的热收缩膜边角部位进行翻转,热喷设备将热气供应至若干翻转板32的气管喷头一35上,若干气管喷头一35输出热气至热收缩膜表面,使得热收缩膜收缩并包覆于试件四周;

[0048]

若干翻转板32上开设的转动槽内均转动安装有压块38,若干翻转板32底部一侧均

固定安装有固定罩37,固定罩37内转动安装的按压气缸39活塞杆转动安装于压块38底部;启动按压气缸39,按压气缸39活塞杆带动压块38转动,压块38将试件上方的热收缩膜按压至试件顶部表面,若干气管喷头二7将热气输送至试件顶部,使得试件顶部的热收缩膜收缩并包覆于试件顶部。

[0049]

参阅图1,承载杆2顶部一侧固定安装有顶板5,顶板5上设置有若干气管喷头二7,若干气管喷头二7均通过连接管与外界的热喷设备连接,热喷设备用于输送热气至气管喷头一35和气管喷头二7内,便于对热收缩膜进行加热收缩,方便试件的包覆,热喷设备可以为热风机等;箱体1内填充有水,箱体1一侧设置有排水管,排水管上设置有控制阀。

[0050]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1