一种用于高精度大范围测量的光笔测量系统及测量方法

1.本发明属于工业机器人检测技术领域,具体涉及一种用于高精度大范围测量的光笔测量系统及测量方法。

背景技术:

2.工业机器人凭借其高可靠性强、高精度、高效率等优点在航空、航天等高端制造领域得到了广泛的应用,对工业机器人的性能和精度要求也在逐步提高。目前工业机器人的重复定位精度可以达到0.01mm,但机器人的绝对定位精度受部件的加工和组装等多方面的影响仍然较差,仅为毫米级。而随着工业机器人工作时间的增长,工业机器人的重复定位精度和绝对定位精度均会出现不同程度的性能下降。

3.提升工业机器人的精度性能途径是通过结构参数测量和误差标定技术,结构参数测量可以通过视觉三维扫描、三坐标测量仪等高精度设备直接测量结构件安装孔,外形尺寸等参数,进而计算机器人的运动学参数。但当前的三坐标测量仪的便携性太差,而视觉三维扫描的精度相对较差。

4.工业机器人的标定技术分为建模、测量、辨识和补偿四个基本步骤。其中测量步骤是通过外部测量设备准确检测机器人的末端位置和姿态数据,是标定效果好坏的关键步骤。目前主要是通过激光跟踪仪、激光干涉仪等高精度设备实现机器人末端位姿的测量,其中激光跟踪仪的测量精度为0.015mm,能够满足测量精度要求,但其常用靶球实现位姿测量,无法应用于结构尺寸的测量。并且单个靶球也无法实现姿态数据的测量。

5.因此,亟待发明设计一种测量装置及方法,能够充分利用激光跟踪仪的测量精度和大范围测量的优势,能够较好地应用于高精度大范围的工业机器人尺寸及位姿测量。

技术实现要素:

6.本发明所要解决的技术问题是针对上述现有技术的不足,提供一种用于高精度大范围测量的光笔测量系统及测量方法,能够实现工业机器人结构尺寸及末端位姿误差的大范围、高精度测量,克服现有技术在工业机器人结构尺寸及末端位姿检测的缺陷和不足。

7.为实现上述技术目的,本发明采取的技术方案为:

8.一种用于高精度大范围测量的光笔测量系统,包括工业机器人、激光跟踪仪、光笔测量装置;

9.激光跟踪仪放置在工业机器人的一侧,光笔测量装置通过磁吸装置固定在工业机器人的上表面;

10.光笔测量装置包含t型光笔和磁吸装置;

11.磁吸装置包含一个三关节支架和磁吸底座;

12.t型光笔安装在三关节支架的一端,三关节支架的另外一端安装磁吸底座;

13.三关节支架的每个旋转关节通过关节旋钮固定位置,磁吸底座上设有旋钮以控制磁吸装置固定在指定位置;

14.t型光笔包含t型框架、三个激光跟踪仪的靶球、三个磁性基座、一个测头和力传感器;

15.三个磁性基座以等腰三角形的形式分布在t型框架上,三个激光跟踪仪器的靶球吸附在磁性基座上,按方位记为左上激光跟踪仪靶球、右上激光跟踪仪靶球、下激光跟踪仪靶球;

16.t型框架设置下激光跟踪仪靶球端安装测头和力传感器。

17.基于上述光笔测量系统实现的结构尺寸测量方法,包括:

18.步骤(1)、激光跟踪仪放置在工业机器人的一侧,光笔测量装置通过磁吸底座固定在工业机器人的上表面;

19.步骤(2)、调节三关节支架使得测头贴靠在待测量点的内边缘或外边缘,并保证三个激光跟踪仪的靶球均在激光跟踪仪视角范围内,最后调节三关节支架的关节旋钮固定关节位置,保持在测量过程中光笔测量装置状态不变;

20.步骤(3)、利用激光跟踪仪分别测量采集三个激光跟踪仪的靶球在激光跟踪仪测量坐标系f1下的空间位置,分别记为p1,p2,p3,测量顺序依次为左上激光跟踪仪靶球、右上激光跟踪仪靶球、下激光跟踪仪靶球;

21.步骤(4)、以p1点作为光笔测量装置的坐标系的原点,以p1,p2点的连线方向的单位向量n为x轴方向;

22.以p1,p2,p3构成的平面法向量的单位向量a为z轴方向,由x轴和y轴的向量叉乘计算得到y轴的单位方向向量o;

23.步骤(5)、根据步骤(4)得到光笔测量装置坐标系f2在激光跟踪仪测量坐标系f1下的位姿矩阵h如下所示:

[0024][0025]

步骤(6)、获取测头的中心点在光笔测量装置坐标系f2中的位置向量p,则测头的中心点在激光跟踪仪测量坐标系f1下的位置为:

[0026][0027]

步骤(7)、对步骤(6)得到的测头的中心点在激光跟踪仪测量坐标系f1下的位置进行补偿,得到光笔测量装置的测头与待测结构的接触点位置。

[0028]

为优化上述技术方案,采取的具体措施还包括:

[0029]

上述的步骤(7)包括:

[0030]

步骤(7-1):将光笔测量装置通过磁吸装置固定在工业机器人的上表面,调节三关节支架使得测头贴靠在待测量点的内边缘或外边缘;

[0031]

步骤(7-2):由步骤(6)获得测头中心点的位置向量p,以q作为实际接触点的位置向量,定义系统测头偏差模型;

[0032]

步骤(7-3):通过力传感器的输出得到接触力的矢量f,由此确定接触点q和测头中心点p的方向矢量n;

[0033]

步骤(7-4):将方向矢量n代入系统测头偏差模型得到系统测头偏差,即测头误差

的补偿向量,对光笔测量装置所产生的误差进行补偿。

[0034]

上述的步骤(7-2)定义系统测头偏差模型为下式:

[0035]

p

error

=r*n

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0036]

其中,p

error

是误差的补偿向量,r是测头的平均半径,n是接触点q和测头中心点p的方向矢量。

[0037]

上述的步骤(7-3)确定接触点q和测头中心点p的方向矢量n为下式:

[0038][0039]

其中,f为力传感器读取的三维线性力的向量。

[0040]

基于上述光笔测量系统实现的工业机器人定位误差测量方法,包括以下步骤:

[0041]

步骤1、激光跟踪仪放置在工业机器人的一侧,t型光笔直接通过螺丝固定在工业机器人的上表面;

[0042]

步骤2、利用激光跟踪仪分别测量采集三个激光跟踪仪的靶球在激光跟踪仪测量坐标系f1下的空间位置,分别记为p1,p2,p3,测量顺序依次为左上激光跟踪仪靶球、右上激光跟踪仪靶球、下激光跟踪仪靶球;

[0043]

步骤3、以p1点作为光笔测量装置的坐标系的原点,以p1,p2点的连线方向的单位向量n为x轴方向;以p1,p2,p3构成的平面法向量的单位向量a为z轴方向,由x轴和y轴的向量叉乘计算得到y轴的单位方向向量o;

[0044]

步骤4、基于步骤3得到t型光笔坐标系f3在激光跟踪仪测量坐标系f1下的位姿矩阵h如下所示:

[0045][0046]

步骤5、已知工业机器人默认坐标系f4与t型光笔坐标系f3的转换矩阵为h1,因此工业机器人默认坐标系f4在激光跟踪仪测量坐标系f1下的位姿矩阵h2为:

[0047]

步骤6、控制工业机器人运动到空间内的某一点,工业机器人控制器中的位姿记为hn,表示工业机器人的指令位姿,则工业机器人的位姿误差为δh=h

n-h2。

[0048]

本发明具有以下有益效果:

[0049]

本发明基于光笔测量系统既能够实现结构尺寸的测量,又能够实现工业机器人定位误差的测量,利用激光跟踪仪大范围、高精度的测量优势,有效地保证了测量数据的精度性。

附图说明

[0050]

图1是本发明光笔测量系统图;

[0051]

图2是本发明的光笔测量装置结构图;

[0052]

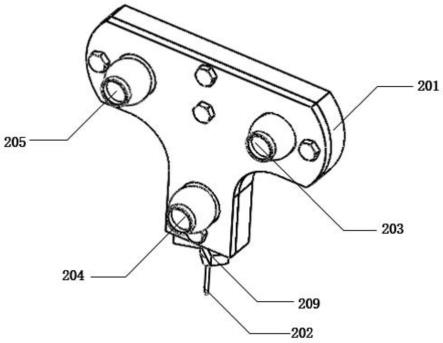

图3是本发明的t形光笔装配图;

[0053]

图4是本发明的t形光笔结构图

[0054]

图5是本发明的磁吸装置结构图;

[0055]

图6是本发明的定位误差测量示意图;

[0056]

1-光笔测量装置、2-工业机器人、3-激光跟踪仪、101-t型光笔、102-磁吸装置、201-t型框架、202-测头、203-右上激光跟踪仪靶球、204-下激光跟踪仪靶球、205-左上激光跟踪仪靶球、206-第一磁性基座、207-第二磁性基座、208-第三磁性基座、209-力传感器、301-磁吸底座、302-三关节支架、303-第一关节旋钮,304-第二关节旋钮、305-第三关节旋钮。

具体实施方式

[0057]

以下结合附图对本发明的实施例作进一步详细描述。

[0058]

如图1至图5所示,本发明的用于高精度大范围测量的光笔测量系统主要包含工业机器人2、激光跟踪仪3、光笔测量装置1三个部分。

[0059]

其中光笔测量装置1可通过光笔测量装置的磁吸装置102固定在工业机器人2的表面。

[0060]

光笔测量装置1主要包含t型光笔101和磁吸装置102两个部分。

[0061]

其中t型光笔101主要包含t型框架201;三个激光跟踪仪的靶球:左上激光跟踪仪靶球205、右上激光跟踪仪靶球203、下激光跟踪仪靶球204;第一磁性基座206,第二磁性基座207,第三磁性基座208;和一个测头202以及力传感器209。

[0062]

第一磁性基座206,第二磁性基座207,第三磁性基座208以等腰三角形的分布在t型框架上101,左上激光跟踪仪靶球205、右上激光跟踪仪靶球203、下激光跟踪仪靶球204吸附在第一磁性基座206,第二磁性基座207,第三磁性基座208上。

[0063]

磁吸装置102主要包含一个三关节支架302和磁吸底座301,三关节支架302的每个旋转关节可以通过第一关节旋钮303,第二关节旋钮304,第三关节旋钮305固定位置,t型光笔101安装在三关节支架302的一端,三关节支架302的另外一端安装磁吸底座301,通过控制磁吸底座301上的旋钮可以控制磁吸装置102固定在指定位置。

[0064]

基于以上光笔测量系统,实现结构尺寸测量的方法如下:

[0065]

步骤(1)、激光跟踪仪3放置在工业机器人2的一侧,光笔测量装置1通过磁吸底座301固定在工业机器人2的上表面;

[0066]

步骤(2)、调节三关节支架302使得光笔测量装置1的测头202贴靠在待测量点的内边缘或外边缘,并保证光笔测量装置1上的三个激光跟踪仪靶球203,204,205均在激光跟踪仪3视角范围内,最后调节三关节支架302的第一关节旋钮303,第二关节旋钮304,第三关节旋钮305固定关节位置,保持在测量过程中光笔测量装置1状态不变;

[0067]

步骤(3)、利用激光跟踪仪3分别测量采集光笔测量装置1中三个激光跟踪仪的靶球在激光跟踪仪测量坐标系f1下的空间位置,分别记为p1,p2,p3,测量顺序依次为左上激光跟踪仪靶球205、右上激光跟踪仪靶球203、下激光跟踪仪靶球204;

[0068]

步骤(4)、以p1点作为光笔测量装置1的坐标系的原点,以p1,p2点的连线方向的单位向量n为x轴方向。以p1,p2,p3构成的平面法向量的单位向量a为z轴方向,y轴的单位方向向量o由x轴和y轴的向量叉乘计算得到。

[0069]

步骤(5)、根据以上信息可以得到光笔测量装置坐标系f2在激光跟踪仪测量坐标系f1下的位姿矩阵h如下所示:

[0070][0071]

步骤(6)、光笔测量装置1中测头202的中心点在光笔测量装置坐标系f2中的位置向量为p,因此,测头202的中心点在激光跟踪仪测量坐标系f1下的位置为:

[0072][0073]

步骤(7)、由于步骤(6)中获得的位置向量仅为测头202的中心点位置,并非是光笔测量装置1的测头202与待测结构的接触点位置,为进一步提高测量精度,需经过以下步骤进行补偿。

[0074]

步骤(7-1):将光笔测量装置1通过磁吸装置301固定在工业机器人2的上表面,调节三关节支架302使得光笔测量装置1的测头202贴靠在待测量点的内边缘或外边缘。步骤(7-2):由步骤(6)获得测头202中心点的位置向量p,以q作为实际接触点

[0075]

的位置向量,定义系统测头偏差模型为下式:

[0076]

p

error

=r*n

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0077]

其中p

error

是测头202误差的补偿向量,r是测头202的平均半径,n是接触点q和测头202中心点p的方向矢量。

[0078]

步骤(7-3):通过力传感器209的输出得到接触力的矢量f,由此确定接触点q和测

[0079]

头202中心点p的方向矢量n为下式:

[0080][0081]

其中f为力传感器209读取的三维线性力的向量。

[0082]

步骤(7-4):将(2)式代入(1)得到测头202误差的补偿向量,能够把光笔测量装置1所产生的误差进行补偿。

[0083]

如图6所示,基于光笔测量装置1中的t型光笔101也实现工业机器人2定位误差测量的方法如下:

[0084]

步骤1、激光跟踪仪3放置在工业机器人2的一侧,t型光笔101直接通过螺丝固定在工业机器人2的上表面;

[0085]

步骤2、利用激光跟踪仪3分别测量采集t型光笔101中左上激光跟踪仪靶球205、右上激光跟踪仪靶球203、下激光跟踪仪靶球204在激光跟踪仪测量坐标系f1下的空间位置,分别记为p1,p2,p3,测量顺序依次为左上激光跟踪仪靶球205、右上激光跟踪仪靶球203、下激光跟踪仪靶球204;

[0086]

步骤3、以p1点作为光笔测量装置1的坐标系的原点,以p1,p2点的连线方向的单位向量n为x轴方向。以p1,p2,p3构成的平面法向量的单位向量a为z轴方向,y轴的单位方向向量o由x轴和y轴的向量叉乘计算得到。

[0087]

步骤4、根据以上信息可以得到t型光笔坐标系f3在激光跟踪仪测量坐标系f1下的位姿矩阵h如下所示:

[0088][0089]

步骤5、已知工业机器人默认坐标系f4与t型光笔坐标系f3的转换矩阵为h1,因此工业机器人默认坐标系f4在激光跟踪仪测量坐标系f1下的位姿矩阵h2如下所示:

[0090]

步骤6、控制工业机器人运动到空间内的某一点,工业机器人控制器中的位姿记为hn,表示工业机器人的指令位姿,则工业机器人的位姿误差为δh=h

n-h2。

[0091]

即利用本发明的装置测量的工业机器人默认坐标系f4在激光跟踪仪测量坐标系f1下的位姿矩阵h2为:因此,工业机器人的位姿误差为δh=h

n-h2,即可以测量得到工业机器人的位置误差。

[0092]

通过本发明的装置既能够实现结构尺寸的测量,又能够实现工业机器人定位误差的测量,利用激光跟踪仪大范围、高精度的测量优势,有效地保证了测量数据的精度性。

[0093]

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1