锂离子电池耳焊接效果评估方法与流程

1.本发明涉及锂离子电池领域,尤其涉及一种锂离子电池极耳焊接效果评估方法。

背景技术:

2.近年来,电子产品更新换代的速度越来越快,尤其是手机、笔记本电脑等消费型电子产品的使用周期逐渐缩短,因此对所使用的软包锂离子电池的需求也越来越大。

3.在软包装锂电池生产工艺中,极耳焊接是整个工艺中的重点及难点。目前常用的极耳焊接为超声波方式,通过焊头的高频振动,产生瞬间的高热量,使极耳与电芯集流体箔材产生分子间的热熔合。极耳焊接效果对于电芯的性能具有很大的影响,当极耳焊接虚焊时,后工序检测出来的imp大内阻,直接影响到电芯一致性,成为不良品。因此,进行极耳焊接拉力测试是必不可少的环节,可以起到焊接效果的管控,提高电芯质量。

4.目前的测试焊接拉力,一般通过测量拉伸过程中对极耳所施加的峰值拉力,以峰值拉力的大小评估焊接效果,但是,实际中发现,以峰值拉力的大小评估焊接效果与实际虚焊情况不符,容易出现失真的问题。

技术实现要素:

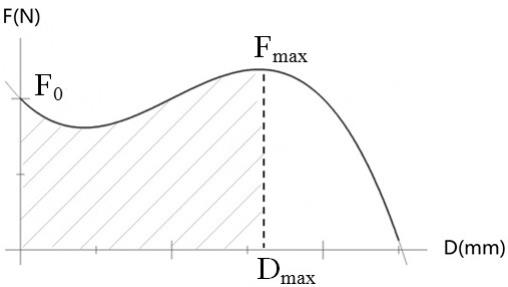

5.有鉴于此,本发明提出了一种锂离子电池极耳焊接效果评估方法,以解决现有评估方法失真的问题。

6.本发明的技术方案是这样实现的:本发明提供了一种锂离子电池极耳焊接效果评估方法,其包括以下步骤:s1,分别用夹具夹持住焊接好的极耳及集流体,并对二者施加方向相反且在一条直线上的拉力f,逐步增大拉力f直到极耳及集流体焊接处断裂;s2,在执行步骤s1的过程中,记录两夹具夹持点的相对位移d,以及实时施加的拉力f,并绘制f-d的坐标曲线;s3,在f-d的坐标曲线中,找到拉力f的峰值f

max

,并计算相对位移d从0到峰值f

max

处对应的拉伸周期内的累积做功p,p值越大,证明极耳及集流体焊接效果越好;反之,p值越小,证明极耳及集流体焊接效果越差。

7.在以上技术方案的基础上,优选的,所述峰值f

max

处对应的d轴坐标为d

max

,相对位移d为0处对应的拉力为f0,p值的计算方式为计算坐标原点、f0、f

max

和d

max

四个点的依次连接线所围合成的区域的面积,即为p值。

8.在以上技术方案的基础上,优选的,所述极耳及集流体预先采用超声波焊接工艺进行焊接,二者之间设置有多个焊点。

9.步骤s1中,采用高铁拉力机进行拉力测试,并实时记录拉力f和相对位移d。

10.所述步骤s1中,分别在极耳及集流体表面粘贴绿色终止胶带,再将夹具夹持在绿色终止胶带表面。

11.本发明的锂离子电池极耳焊接效果评估方法相对于现有技术具有以下有益效果:

(1)采用拉伸周期内的累积做功,替代拉力峰值作为焊接效果的评估依据,更能准确反映虚焊发生的情况,因此评估准确性更高;(2)超声波焊接的极耳,极耳与集流体存在多个焊点,其整体失效过程是非线性的,具体表现为拉力测试过程中,焊点会逐个失效。因此,以峰值拉力的大小评估焊接效果会存在失真的问题;而本技术采用拉伸周期内的累积做功作为焊接效果的评估依据,就可以规避以上问题,因此准确性更高 。

附图说明

12.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

13.图1为采用本发明的拉力测试的示意图;图2为本发明的拉力测试得到的f-d坐标曲线图。

具体实施方式

14.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

15.本发明的锂离子电池,所述极耳1及集流体2预先采用超声波焊接工艺进行焊接,二者之间设置有多个焊点。

16.如图1所示,本发明的锂离子电池极耳焊接效果评估方法,其包括以下步骤:s1,对于焊接好的极片来料,由于集流体2尺寸过大,需要对其进行裁切,优先的,样本长度保证底部集流体2预留贴绿色终止胶带3的宽度,一般不小于5cm;样本宽度不小于空箔区,大约8cm。

17.采用高铁拉力机进行拉力测试,其可以施加拉力的同时,可以实时记录拉力f和相对位移d。

18.首先将样本平铺开,再使用夹具夹持住焊接好的极耳1及集流体2,夹具与样本的接触的区域双面贴绿色终止胶带3进行保护。极耳1处的绿色终止胶带3的长度不小于极耳1的宽度,极耳1处的绿色终止胶带3的宽度不小3cm。集流体2处的绿色终止胶带3的宽度在3~5cm之间,3cm为最优选;集流体2处的绿色终止胶带3的长度不小于样本集流体2的长度。

19.对两夹具施加方向相反且在一条直线上的拉力f,逐步增大拉力f直到极耳1及集流体2焊接处断裂。

20.s2,在执行步骤s1的过程中,高铁拉力机记录两夹具夹持点的相对位移d,以及实时施加的拉力f,并绘制f-d的坐标曲线。

21.s3,在f-d的坐标曲线中,找到拉力f的峰值f

max

,并计算相对位移d从0到峰值f

max

处对应的拉伸周期内的累积做功p。其中,如图2所示,所述峰值f

max

处对应的d轴坐标为d

max

,相对位移d为0处对应的拉力为f0,p值的计算方式为计算坐标原点、f0、f

max

和d

max

四个点的依次

连接线所围合成的区域的面积,即图中阴影区域面积,为p值。

22.p值越大,证明极耳1及集流体2焊接效果越好;反之,p值越小,证明极耳1及集流体2焊接效果越差。

23.以下结合具体实施例,来证明本发明的技术效果。

24.实施例1首先,取同一批次进行极耳焊接的极片样本600片,对其进行外观检查与内阻测试,确定虚焊的极片,并标记,统计虚焊的极片数量,共计5片。其中,对于外观检查,可依据现有的人工经验,轻轻拉扯极耳,观察焊点是否脱落;对于内阻测试,可通过检测极耳与集流体之间的内阻,出现内阻异常增大时,确定为虚焊。

25.接着,对所有极片样本进行焊接强度测试,测试步骤如下:首先将极片样本平铺开,再使用夹具夹持住焊接好的极耳1及集流体2,夹具与样本的接触的区域双面贴绿色终止胶带3进行保护;对两夹具施加方向相反且在一条直线上的拉力f,逐步增大拉力f直到极耳1及集流体2焊接处断裂。

26.记录极耳1及集流体2焊接处断裂时的拉力f,并根据拉力f的大小,划分为6档,并统计每一档中出现事先标记过的虚焊的极片数量,分布如下:拉力(n)样本数虚焊数量虚焊比例10~159111.1%15~2010610.9%20~2519300%25~3014510.7%30~3511821.7%35~402900%由上表可知,实际发生虚焊的比例与断裂时的拉力f峰值大小并无明显的强相关,拉力f峰值越大,并不一定代表实际发生虚焊的比例越高。因此,采用拉力f评价焊接效果准确度不高。

27.对比例1首先,取与实施例1同一批次进行极耳焊接的极片样本600片,采用与实施例1相同的方法确定虚焊的极片并标记,统计虚焊的极片数量,共计7片。

28.接着,对所有极片样本进行焊接强度测试,测试步骤如下:首先将极片样本平铺开,再使用夹具夹持住焊接好的极耳1及集流体2,夹具与样本的接触的区域双面贴绿色终止胶带3进行保护;对两夹具施加方向相反且在一条直线上的拉力f,逐步增大拉力f直到极耳1及集流体2焊接处断裂。

29.高铁拉力机记录两夹具夹持点的相对位移d,以及实时施加的拉力f,并输出相对位移d从0到峰值f

max

处对应的拉伸周期内的累积做功p,并根据累积做功p的大小,划分为6档,并统计每一档中出现事先标记过的虚焊的极片数量,分布如下:累积做功(nm)样本数虚焊数量虚焊比例1~1.522731.9%1.5~24300%2~2.520600%

2.5~323100%3~3.58100%3.5~41700%由上表可以清晰看到,所有的虚焊样本都出现在累积做功1~1.5 nm这一档,累积做功大于1.5nm后没有虚焊发生,由此可以证明,使用焊接拉力功率评价焊接效果更为准确。

30.以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1