一种基于软体结构的六自由度RV减速器测试平台

一种基于软体结构的六自由度rv减速器测试平台

技术领域

1.本实用新型属于减速器检测技术领域,更具体地说,涉及一种基于软体结构的六自由度rv减速器测试平台。

背景技术:

2.近年来,随着工业物联网技术与人工智能技术深度融合,工业机器人已广泛应用于生产车间中。与此同时,对其核心零部件rv减速器的测试精度要求也日益增加。为了提高rv减速器的测试精度,rv减速器测试平台也应运而生。

3.由于rv减速器测试平台在测试减速器性能时,rv减速器容易产生偏磨现象,这就需要rv减速器测试平台能够实时地调整rv减速器的位置,现有的减速器测试平台大多调整机构采用刚性材料,机构设计复杂、驱动控制难度大以及调整机构自由度受限。因此设计出多自由度的rv减速器的柔性调整机构,完善减速器综合性能测试平台,不仅可以为国家出台机器人rv减速器相关的质量标准及检测方法提供参考,同时也为提高减速器各项性能提供实践的参考资料和设计依据。

4.经检索,中国专利申请号为201922236961.3的申请案,公开了一种rv减速器传动精度测试装置,该申请案的rv减速器传动精度测试装置包括一安装座,所述安装座上设有伺服电机、第一编码器、rv减速器和第二编码器,所述第一编码器与rv减速器的输入轴连接,所述第二编码器与rv减速器的输出轴连接,所述rv减速器传动精度测试装置还包括第一高速计数器、第二高速计数器、存储装置和控制装置,所述第一高速计数器与第一编码器连接,所述第二高速计数器与第二编码器连接,所述控制装置分别连接第一高速计数器、第二高速计数器和伺服电机,所述存储装置与控制装置连接。该申请案虽然能提高rv减速器的传动精度,但针对调整自由度受限的问题,该申请案中并没有得到有效的解决。

技术实现要素:

5.1、要解决的问题

6.针对现有工业机器人rv减速器的性能测试平台缺少调整机构,导致性能测试准确率低的问题,本实用新型提供了一种基于软体结构的六自由度rv减速器测试平台。采用本实用新型的技术方案可以解决传统测试平台无法进行多自由度调节的弊端,从而可以进一步提高rv减速器测试平台的测试精度。

7.2、技术方案

8.为了解决上述问题,本实用新型所采用的技术方案如下:

9.本实用新型的一种基于软体结构的六自由度rv减速器测试平台,包括平台支架,所述的平台支架上安装有rv减速器,该rv减速器的输入端依次连接扭矩传感器以及伺服电机,rv减速器的输出端依次连接扭矩传感器以及磁粉制动器,所述的测试平台还包括柔性调节器,该柔性调节器的侧面设有位移传感器,该柔性调节器的一端与rv减速器的安装座相连接,另一端设置于平台支架上,该柔性调节器包括四组柔性气动单元,通过对四组柔性

气动单元的充放气操作,实现减速器同轴度微调。

10.进一步地,所述的四组柔性气动单元呈方形排布。

11.进一步地,所述的每组柔性气动单元均包括上底座、下底座以及固定于上、下底座之间的多根约束环,多根约束环由连接盘进行固定,且每根约束环内均设有人工肌肉。

12.进一步地,所述的约束环设有4根,且呈菱形分布。

13.进一步地,所述的rv减速器及其输入端扭矩传感器、伺服电机正下方均设置硬件支座,该硬件支座上设置有定位销和滑块,平台支架上设置有与滑块相配合的导轨,以及与定位销相配合的定位板,rv减速器及其输入端扭矩传感器、伺服电机通过硬件支座调节相对位置。

14.进一步地,所述的磁粉制动器、扭矩传感器以及伺服电机均安装于高度调节底座上,其中,rv减速器的输入端扭矩传感器、伺服电机的高度调节底座设置于硬件支座上。

15.进一步地,所述的rv减速器的输入、输出端均连接有光栅编码器。

16.进一步地,所述伺服电机的电机轴通过梅花联轴器与扭矩传感器的一端连接,扭矩传感器的另一端通过梅花联轴器与rv减速器输入轴相连接。

17.进一步地,所述的磁粉制动器通过第一联轴器与扭矩传感器的一端连接,扭矩传感器的另一端通过第二联轴器与rv减速器连接,rv减速器的输出端设置有法兰盘。

18.3、有益效果

19.相比于现有技术,本实用新型的有益效果为:

20.(1)相比于传统的基于连杆机构设计的调节装置,刚性有余,柔性不足,且机构设计复杂并且驱动控制难度大的问题;本实用新型的一种基于软体结构的六自由度rv减速器测试平台,其柔性调节器包括四组柔性气动单元,通过四组柔性气动单元的充放气,实现减速器同轴度微调。本装置采用柔性调节机构,柔性材料可连续变形,从原理上具有无限自由度,有效弥补了传统调节装置柔性不足、调节自由度受限的缺陷。

21.(2)本实用新型的一种基于软体结构的六自由度rv减速器测试平台,通过对柔性调节器具体结构的进一步优化设计,每组柔性气动单元包括4根人工肌肉,且每根人工肌肉外均设有约束环,通过对不同位置的人工肌肉进行充气操作,压缩气体通入到人工肌肉内,由于人工肌肉外侧约束环的约束作用限制了人工肌肉的径向运动,最终人工肌肉轴向伸长,实现平台的多自由度调节。

22.(3)本实用新型的一种基于软体结构的六自由度rv减速器测试平台,在rv减速器、输入侧扭矩传感器、伺服电机的底座下安装了硬件支座,其目的是为了在更换不同类型rv减速器时,通过硬座支座下的导轨和滑块相配合,让硬件设备可以在水平方向上左右移动,方便安装硬件设备;另外,高度调节底座的作用是用来固定每一个硬件设备在装置运行时不会发生剧烈的振动,同时也是为了保证测试装置的同轴度。

附图说明

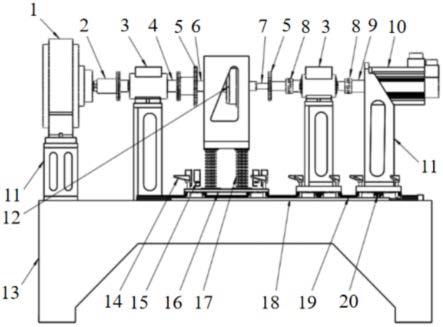

23.图1为本实用新型的rv减速器测试平台的结构示意图;

24.图2为本实用新型的柔性气动单元的结构示意图;

25.图3为本实用新型的柔性气动单元的俯视图;

26.图4中的(a)-(e)为本实用新型的柔性调节器的调节步态图。

27.图中:1、磁粉制动器;2、第一联轴器;3、扭矩传感器;4、第二联轴器;5、光栅编码器;6、法兰盘;7、rv减速器输入轴;8、梅花联轴器;9、电机轴;10、伺服电机;11、高度调节底座;12、rv减速器;13、平台支架;14、定位销;15、位移传感器;16、硬件支座;

28.17、柔性调节器;171、上底座;172、下底座;173、连接盘;174、约束环;

29.18、定位板;19、导轨;20、滑块。

具体实施方式

30.下面结合具体实施例对本实用新型进一步进行描述。

31.实施例1

32.传统的rv减速器测试装置工作时,rv减速器输入输出轴两端的转矩转速传感器会将rv减速器输入输出轴的转速和转矩信号检测出来并通过数据采集卡进行采集,最后将采集到的信号传输给上位机,上位机通过设计好的检测系统对数据进行处理并展现在人机交互界面上,通过所测的这些数据对rv减速器的性能做一个预测评估;但在测试过程中,测试装置会发生轻微的振动,或者受到外界因素的干扰就会使rv减速器同轴度偏差超出误差允许范围内,此时rv减速器性能参数的精度会大幅度下降,平台就失去了使用的意义,在此基础上设计了本实用新型的六自由度rv减速器测试平台。

33.如图1所示,本实施例的一种基于软体结构的六自由度rv减速器测试平台,包括平台支架13,所述的平台支架13上安装有rv减速器12,该rv减速器12的输入端依次连接扭矩传感器3以及伺服电机10,rv减速器12的输出端依次连接扭矩传感器3以及磁粉制动器1,所述的测试平台还包括柔性调节器17,该柔性调节器17的侧面设有位移传感器15,该柔性调节器17的一端与rv减速器12的安装座相连接,另一端设置于平台支架13上,该柔性调节器17包括四组柔性气动单元,通过对四组柔性气动单元的充放气操作,实现减速器同轴度微调。

34.具体地,本实施的rv减速器测试平台在非工作状态时,处于静态平衡状态,由恒定气压保持稳定状态。在rv减速器动态运行时,通过两组位移传感器15测出rv减速器输入轴和输出轴的空间位姿信息并传输到上位机,上位机中通过编写的自适应控制算法对捕捉到的信息进行数据处理,并判断是否需要发出同轴度调节指令,如果需要调节,则通过控制四组柔性气动单元的气体压力使其产生形变,从而产生作用力作为驱动力,实现减速器同轴度微调,直至满足测试精度要求。相比于传统的基于连杆机构设计的调节装置,刚性有余,柔性不足,且机构设计复杂并且驱动控制难度大的问题。本实施例中采用柔性调节机构,柔性材料可连续变形,从原理上具有无限自由度,有效弥补了传统调节装置柔性不足、调节自由度受限的缺陷。

35.如图2、图3所示,所述的四组柔性气动单元呈方形排布,所述的每组柔性气动单元均包括上底座171、下底座172以及固定于上、下底座之间的多根约束环174,多根约束环174由连接盘173进行固定,且每根约束环174内均设有人工肌肉。其中,所述的约束环174设有4根,且呈菱形分布。通过对不同位置的人工肌肉进行充气操作,压缩气体通入到人工肌肉内,由于人工肌肉外侧约束环174的约束作用限制了人工肌肉的径向运动,最终人工肌肉轴向伸长,实现柔性调节器17的多自由度调节。

36.为了方便进行描述,下面将四组柔性气动单元分别称为左前腿、右前腿、左后腿以

及右后腿,用数字1~16代表四组柔性气动单元中的人工肌肉(具体可参考图4)。当柔性调节器17的角度需要调节时,只需要对人工肌肉进行充气或排气就可实现相对应的动作变化。具体地,如图4a柔性调节器17需向前平移时,3,4,7,8,11,12,15,16不参与充放气,保持机构整体平稳,当2,6,10,14充气延长,1,5,9,13收缩,收缩产生的收缩力即可使柔性调节器17整体向前平移。前后平移、左右平移原理相同。当2,4同时充气时,1,3收缩,会同时产生横向和纵向的牵引力,使用相同的气压,能使柔性调节器17实现如图4b、4c所示的侧方位平移。当1,4,14,15充气延长,2,3,13,16收缩,则人工肌肉产生力矩即可使柔性调节器17实现如图4d所示的逆时针扭转;同理若2,3,13,16充气延长,1,4,14,15收缩,则可实现如图4e所示的顺时针扭转。

37.如图1所示,本实施例的rv减速器12及其输入端扭矩传感器3、伺服电机10正下方均设置硬件支座16,该硬件支座16上设置有定位销14和滑块20,平台支架13上设置有与滑块20相配合的导轨19,以及与定位销14相配合的定位板18,rv减速器12及其输入端扭矩传感器3、伺服电机10通过硬件支座16调节相对位置。所述的磁粉制动器1、扭矩传感器3以及伺服电机10均安装于高度调节底座11上,其中,rv减速器12的输入端扭矩传感器3、伺服电机10的高度调节底座11设置于硬件支座16上。在rv减速器12、输入侧扭矩传感器3、伺服电机10的底座下安装了硬件支座16,其目的是为了在更换不同类型rv减速器时,通过硬件支座16下的导轨19和滑块20相配合,让硬件设备可以在水平方向上左右移动,方便安装硬件设备;另外,高度调节底座11的作用是用来固定每一个硬件设备在装置运行时不会发生剧烈的振动,同时也是为了保证测试装置的同轴度。

38.另外,所述的rv减速器12的输入、输出端均连接有光栅编码器5。所述伺服电机10的电机轴9通过梅花联轴器8与扭矩传感器3的一端连接,扭矩传感器3的另一端通过梅花联轴器8与rv减速器输入轴7相连接。所述的磁粉制动器1通过第一联轴器2与扭矩传感器3的一端连接,扭矩传感器3的另一端通过第二联轴器4与rv减速器12连接,rv减速器12的输出端设置有法兰盘6。当所有硬件设备装配完成时,操作人员按下启动按钮,整个测试装置开始运行,此时将伺服电机10的转速调节到一个合适的范围内,用于整个设备的预热。扭矩传感器3、rv减速器12、磁粉制动器1等硬件设备在伺服电机10的驱动下开始转动;扭矩传感器3是用来检测rv减速器的转速和转矩;磁粉制动器1是用来模拟减速器在负载环境中的工作情况。

39.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1