电动工具及电动工具系统的制作方法

1.本公开涉及电动工具、及管理电动工具的状态的系统。

背景技术:

2.专利文献1公开一种作业管理装置,其包括获取与作业内容相关的作业信息的作业信息获取部、获取作业场所的位置信息的位置信息获取部、获取作业对象信息的作业对象信息获取部,以及将作业信息、位置信息和作业对象信息进行对应地存储在存储部的信息管理部。作业管理装置还包括根据设计图数据判断作业的好坏的判断部。在显示部显示判断作业的好坏的结果。

3.[现有技术文献]

[0004]

[专利文献]

[0005]

专利文献1:日本特开2016

‑

91316号公报

技术实现要素:

[0006]

[发明要解决的课题]

[0007]

电动工具中发生不良状况时,难以高精度地管理螺钉或螺栓等的螺纹部件的紧固扭矩。因此,期待的是,评价电动工具的当前的状态,来适当管理电动工具的体系的构建。

[0008]

本公开是鉴于这样的状况而得到的,其目的在于提供一种用于电动工具的状态管理的技术。

[0009]

[用于解决课题的手段]

[0010]

为了解决上述课题,本发明的一方案的电动工具系统包括电动工具及服务器系统。电动工具具有:马达;能够安装前端工具的输出轴;将马达的旋转输出传递给输出轴的动力传递机构;获取在马达的旋转中检测出的物理量数据的获取部;将物理量数据与获取物理量数据时的时刻相关的时间信息进行对应地存储的存储部;以及将物理量数据和时间信息发送给服务器系统的工具侧发送部。服务器系统具有:服务器侧接收部,接收所发送的物理量数据及时间信息;以及状态评价部,使用物理量数据及时间信息,评价电动工具的状态的程度。

[0011]

本发明的另一方案为电动工具。该电动工具包括:马达;能够安装前端工具的输出轴;将马达的旋转输出传递给输出轴的动力传递机构;获取在马达的旋转中所检测的物理量数据的获取部;将物理量数据与获取物理量数据时的时刻相关的时间信息进行对应地存储的存储部;以及将物理量数据和时间信息发送给服务器系统的发送部。

[0012]

需要说明的是,上述构成要素的任意组合,将本公开的表现在方法、装置、系统、计算机程序、或记录计算机程序的记录介质等之间转换的方案作为本公开的方案也是有效的。

附图说明

[0013]

图1是示出实施方式的电动工具系统的结构的图。

[0014]

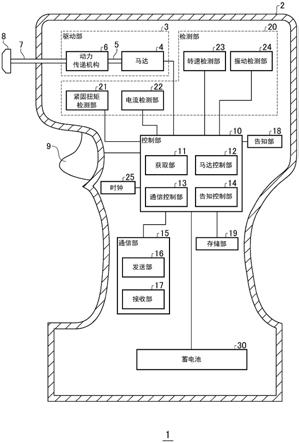

图2是示出实施方式的电动工具的功能块的图。

[0015]

图3是示出实施方式的服务器系统的功能块的图。

[0016]

图4是示出物理量数据及时间信息的例子的图。

[0017]

图5是劣化度的评价表的例子。

具体实施方式

[0018]

图1示出实施方式的电动工具系统100的结构。电动工具系统100包括电动工具1及服务器系统50。接入点(下面,称为“ap”)40与无线lan客户端即电动工具1相互连接,连接于互联网等外部的网络42。路由器41与服务器系统50有线连接,连接于网络42。电动工具1及服务器系统50被可通信地经由网络42连接。

[0019]

图2示出实施方式的电动工具1的功能块。电动工具1包括壳体2,在壳体2内,设置有驱动部3、控制部10、通信部15、告知部18、存储部19、检测部20、时钟25及蓄电池30。蓄电池30被设置于壳体2的下端侧,向电动工具1的各构成要素供给电力。此外,也可以是,壳体2的下端侧作为与工具主体相独立的电池包而形成,能够装卸于工具主体。时钟25是实时时钟,生成当前的日期时间信息,供给至控制部10。

[0020]

驱动部3包括作为驱动源的马达4、马达4的马达轴5上所连结的动力传递机构6,驱动输出轴7。输出轴7上连结有前端工具安装部8,能够安装对螺纹部件赋予紧固扭矩的螺丝刀等前端工具。动力传递机构6是将马达4的旋转输出传递给输出轴7的机构。动力传递机构6也可以具有啮合于被安装在马达轴5的小齿轮的行星齿轮减速机构。实施方式的电动工具1是冲击旋转工具,动力传递机构6包括对输出轴7赋予间歇性的旋转打击力的冲击机构。

[0021]

检测部20检测电动工具1的物理量数据。检测部20可以具有紧固扭矩检测部21、电流检测部22、转速检测部23及振动检测部24。紧固扭矩检测部21检测螺纹部件的紧固扭矩。紧固扭矩检测部21可以包括被安装于输出轴7的磁应变式的扭矩传感器及输出轴7的旋转角传感器。扭矩传感器通过设置在非旋转部分的线圈检测由对输出轴7施加扭矩而产生的轴应变相应的导磁率的变化,输出与应变相应的电压信号。旋转角传感器输出输出轴7的旋转角。紧固扭矩检测部21使用与应变相应的电压信号和输出轴7的旋转角,计算螺纹部件的紧固扭矩并输出。

[0022]

电流检测部22检测被供给至马达4的电流。转速检测部23检测马达4的转速(旋转速度)。转速检测部23也可以是检测马达4的旋转角的磁回转式编码器、或霍尔元件ic等。振动检测部24检测在壳体2内产生的振动。振动检测部24可以是位移传感器、速度传感器或加速度传感器,可以由电磁元件、压电元件、静电电容元件等所形成。

[0023]

通信部15具有发送部16和接收部17。通信部15是例如以ieee802.11协议等的通信协议与ap40无线通信的模块。另外,通信部15可以具有第4代移动通信系统的无线通信功能。此外,也可以是,通信部15不是无线通信模块,而是通过usb线缆等与外部机器进行有线通信的模块。

[0024]

告知部18是对用户输出信息的输出接口。告知部18也可以包含将信息音频输出的扬声器及/或将信息屏幕输出的显示器。存储部19是存储器,包括rom(read only memory:

只读存储器)及ram(random access memory:随机存取存储器)。rom至少存储用于识别电动工具1的识别信息(工具id)。rom还存储马达控制部12使用的控制程序。ram临时性地存储发送部16发送的信息,临时性地存储接收部17接收的信息。

[0025]

本公开的电动工具或方法的主体包括计算机。通过该计算机执行程序,实现本公开的工具或方法的主体的功能。计算机包括按照程序工作的处理器作为主要的硬件构成。处理器如果能够通过执行程序实现功能,则不问其种类。处理器由包含半导体集成电路(ic)、或lsi(large scale integration:大规模集成电路)的1个或多个电子电路所构成。在此,也称为ic或lsi,但依据集成的程度而改变称谓,也可以称为系统lsi、vlsi(very large scale integration:超大规模集成电路)或usli(ultra large scale integration:特大规模集成电路)。lsi的制造后所编码的、现场可编程门阵列(fpga:field programmable gate array)、或可以进行lsi内部的接合关系的重组合或lsi内部的电路分区的设置的能够重组合的逻辑器件也可以以相同的目的使用。多个电子电路可以被集成于一个芯片,也可以被设置于多个芯片。多个芯片可以被汇集于一个装置,也可以为多个装置所具备。程序被记录在计算机能够读取的rom、光盘、硬盘驱动器等非临时性记录介质中。程序可以被预先存储在记录介质中,也可以经由包含互联网等的广域通信网被供给至记录介质。

[0026]

控制部10由被搭载于控制基板的计算机实现。控制部10具有总体地控制电动工具1的功能,执行与电动工具1相关的各种处理。控制部10具有获取部11、马达控制部12、通信控制部13及告知控制部14。

[0027]

获取部11获取马达4的旋转中所检测的物理量数据。马达4的旋转中所检测出的物理量数据可以至少包含由检测部20检测到的物理量数据。即,获取部11在马达4的旋转中,分别获取来自紧固扭矩检测部21的紧固扭矩值、来自电流检测部22的马达电流值、来自转速检测部23的马达转速、来自振动检测部24的振动数据。获取部11将物理量数据与获取物理量数据时的时刻相关的时间信息进行对应,存储在存储部19中。

[0028]

与物理量数据进行对应的时间信息可以是由时钟25所供给的表示当前时刻的绝对时刻信息。另外,进行对应的时间信息也可以是表示距作为基准的时刻、例如制造日期时刻或初次使用日期时刻等的经过时间的相对时刻信息。在任意的情况下,通过将物理量数据和时间信息进行对应,都使得服务器系统50能够解析物理量数据的经时变化。如以上,存储部19将物理量数据与物理量数据的获取时刻相关的时间信息进行对应地存储。

[0029]

在壳体2的抓取部前侧,设置有用户能够操作的操作开关9。操作开关9可以是能够拨动操作的扳机式开关。马达控制部12通过操作开关9的操作控制马达4的开关,同时根据操作开关9的操作量控制马达4的施加电流,调整马达转速。作业开始前,对存储部19设定此次作业的目标扭矩值。马达控制部12监测由紧固扭矩检测部21检测出的紧固扭矩值,紧固扭矩值到达目标扭矩值时,自动停止马达4的旋转。通过进行这样的控制,管理螺栓构件的紧固扭矩。

[0030]

通信控制部13控制发送部16进行的发送动作及接收部17进行的接收动作。通信部15经由网络42与服务器系统50连接。在实施方式的电动工具系统100中,在马达4停止旋转后,通信控制部13使存储部19所存储的物理量数据及时间信息从发送部16发送给服务器系统50。优选地,发送部16将针对一次紧固作业所获取的物理量数据及时间信息在作业结束

后发送给服务器系统50。

[0031]

图3示出实施方式的服务器系统50的功能块。服务器系统50包括通信部51、状态评价部54、通知部55及存储装置56。通信部51具有接收部52及发送部53。

[0032]

服务器系统50例如可以由电动工具1的制造主体所运营、管理。图1中示出服务器系统50仅与1台电动工具1连接的状态,但服务器系统50与多个电动工具1连接,接收在各个电动工具1中得到的物理量数据及时间信息。此外,在电动工具1中,发送部16与自身的工具id进行对应地,将物理量数据及时间信息发送给服务器系统50。

[0033]

接收部52接收从电动工具1所发送的物理量数据及时间信息。存储装置56与电动工具1的工具id进行对应地,存储接收的物理量数据及时间信息。状态评价部54利用接收的物理量数据及时间信息,评价电动工具1的状态的程度。例如状态评价部54通过评价工具状态的程度,判断是否故障、或可能故障、或劣化的程度。

[0034]

服务器系统50可以具有1台或多台的处理装置而构成。例如,服务器系统50可以具有收集从电动工具1所发送的物理量数据等的收集装置,以及利用收集的物理量数据等评价电动工具1的状态的程度的评价装置。此时,可以是,图3所示的通信部51及存储装置56作为收集装置侧的结构而设置,状态评价部54及通知部55作为评价装置侧的结构而设置。

[0035]

图4示出针对1次作业接收的物理量数据及时间信息的例子。图4中示出物理量数据中,紧固扭矩值与振动数据的关系。在该例子中,示出从检测到紧固扭矩值超过0的时刻(t1)起,至紧固扭矩值到达目标扭矩值(tt[n

·

m]),马达4的旋转自动停止的时刻(t2)为止之间的物理量数据的变化。

[0036]

存储装置56中,与工具id进行对应地,累积多个在每次过去的作业所得到的物理量数据及时间信息的组。接收部52接收与工具id对应的物理量数据及时间信息后,状态评价部54从存储装置56读取与同一工具id对应的物理量数据及时间信息,解析电动工具1的状态的经时变化,评价状态的程度。

[0037]

具体而言,状态评价部54参照此次的紧固扭矩值的数据,判断最终的紧固扭矩值为tt[n

·

m]时,从过去所存储的物理量数据中,确定最终的紧固扭矩值为tt[n

·

m]的物理量数据。状态评价部54利用过去的最近的规定次数(例如50次)部分的紧固扭矩值的变化数据,求得紧固扭矩值超过0的时刻至到达tt[n

·

m]的平均时间(ts)。也可以是,状态评价部54例如对每个最终的紧固扭矩值,预先计算到达该紧固扭矩的平均时间ts,并保持。

[0038]

状态评价部54将此次的到达时间(t2

‑

t1)与平均时间ts之比(r)通过

[0039]

r=(t2

‑

t1)/ts

[0040]

算出。

[0041]

状态评价部54根据r值,评价电动工具1的状态的程度、在此为劣化的程度。

[0042]

图5示出劣化度的评价表的例子。在评价表中,定义与r值对应的劣化的程度。实施方式的状态评价部54按照评价表,评价电动工具1的状态。工具的劣化例如因磨损产生的部件间的晃动、工具下落引起的部件的位置偏移、电气系统的接触不良等各种原因而形成。

[0043]

为了方便,将图5所示的评价表限定于晃动的大小的程度进行说明。“稍微劣化”表示虽然存在晃动但为可以忽略的程度。“劣化度大”表示晃动增大,作业效率开始产生阻碍,为故障的前一步。“存在故障可能性”意味着处于称为故障的状态。如下文所示,评价结果被发送给电动工具1,通知到用户。

[0044]

此外,在图5所示的评价表中,定义了与比(r)对应的劣化的程度,但也可以根据此次的到达时间(t2-t1)和平均时间ts的差值来定义劣化的程度。

[0045]

即便是最终的紧固扭矩值为tt[n

·

m],因用于紧固的前端工具的种类、或作为紧固对象的工件的种类,它的紧固扭矩值的变化特性也会不同。作为变化特性不同的主要因素,例如可举出前端工具的长度的不同、或工件的硬度的不同等。

[0046]

因此,状态评价部54可以在从过去所存储的物理量数据中,确定最终的紧固扭矩值为tt[n

·

m]的物理量数据后,从其中抽取振动数据的变化特性共通的物理量数据。振动数据的变化特性共通,意味着使用的前端工具的种类、或工件的种类等的作业状况近似。状态评价部54可以抽取近似的作业状况中的物理量数据,使用过去的最近的规定次数(例如50次)量的紧固扭矩值的变化数据,求得从紧固扭矩值超过0的时刻至到达tt[n

·

m]的平均时间(ts’)。此时,状态评价部54评价近似的作业状况中的紧固扭矩值的变化特性,因此可以提高评价精度。

[0047]

此外,状态评价部54并不局限于振动数据,也可以采纳供给至马达4的电流值的变化特性、或马达4的转速的变化,来评价电动工具1的状态。例如在此次的物理量数据中,与过去的作业状况近似的物理量数据相比较时,在马达电流供给量少、或马达4的转速低的情况下,存在蓄电池30的电容降低的可能性。因此,在判断为特性异常的原因是蓄电池30的电容降低的情况下,状态评价部54可以不实施使用评价表的劣化度的评价。由此,能够降低尽管电动工具1未劣化,而状态评价部54误评价为“劣化度大”或“存在故障可能性”的可能性。

[0048]

通知部55将状态评价部54的表示评价结果的评价数据从发送部53发送给电动工具1。此外,评价结果为“没有问题”的情况下,通知部55不使评价数据从发送部53发送。即,可以是仅在状态评价部54将状态评价为“稍微劣化”、“劣化度大”、“存在故障可能性”的情况下,通知部55将评价数据从发送部53发送给电动工具1。

[0049]

在电动工具1中,接收部17接收所发送的评价数据。告知控制部14使告知部18告知评价数据。告知部18将评价结果从扬声器音频输出,或将评价结果从显示器屏幕输出。用户根据从告知部18告知的内容,可以知晓电动工具1的状态。此外,用户接收“存在故障可能性”的告知后,优选将该电动工具1迅速送去修理。

[0050]

以上,基于实施方式说明了本公开。该实施方式是例示,本领域技术人员应当理解的是,对这些各构成要素或各处理程序的组合能够进行多种变形例,并且这样得到的变形例也处于本公开的范围中。检测部20还可以具有检测温度的温度检测部、或检测声音的声音检测部。

[0051]

本公开的方案的概要如下。

[0052]

本公开的一方案的电动工具系统(100)包括电动工具(1)及服务器系统(50)。电动工具(1)可以具有:马达(4);能够安装前端工具的输出轴(7);将马达的旋转输出传递给输出轴的动力传递机构(6);获取在马达的旋转中所检测的物理量数据的获取部(11);将物理量数据与获取物理量数据时的时刻相关的时间信息进行对应地存储的存储部(19);以及将物理量数据和时间信息发送给服务器系统(50)的工具侧发送部(16)。服务器系统(50)也可以具有:服务器侧接收部(52),接收所发送的物理量数据及时间信息;以及状态评价部(54),使用物理量数据及时间信息,评价电动工具(1)的状态的程度。物理量数据优选包括在马达旋转中检测电动工具的振动的振动数据、以及紧固扭矩值。

[0053]

服务器系统(50)可以具有将状态评价部(54)的评价数据发送给电动工具(1)的服务器侧发送部(53),电动工具(1)可以具有接收所发送的评价数据的工具侧接收部(17)和告知评价数据的告知部(18)。

[0054]

工具侧发送部(16)可以与电动工具(1)的识别信息进行对应地将物理量数据及时间信息发送给服务器系统(50),服务器系统(50)也可以具有与电动工具(1)的识别信息进行对应地存储物理量数据及时间信息的存储装置(56)。优选地,状态评价部(54)使用与电动工具的识别信息进行对应地存储的物理量数据及时间信息,解析电动工具的状态的经时变化,评价状态的程度。

[0055]

本公开的另一方案的电动工具(1)可以包括:马达(4);能够安装前端工具的输出轴(7);将马达的旋转输出传递给输出轴的动力传递机构(6);获取在马达的旋转中检测出的物理量数据的获取部(11);将物理量数据与获取物理量数据时的时刻相关的时间信息进行对应地存储的存储部(19);以及将物理量数据和时间信息发送给服务器系统的发送部(17)。

[0056]

[工业上的可利用性]

[0057]

本公开能够利用在电动工具、及管理电动工具的状态的领域中。

[0058]

[附图标记说明]

[0059]1…

电动工具、4

…

马达、6

…

动力传递机构、7

…

输出轴、8

…

前端工具安装部、10

…

控制部、11

…

获取部、12

…

马达控制部、13

…

通信控制部、14

…

告知控制部、15

…

通信部、16

…

发送部、17

…

接收部、18

…

告知部、19

…

存储部、20

…

检测部、21

…

紧固扭矩检测部、22

…

电流检测部、23

…

转速检测部、24

…

振动检测部、25

…

时钟、50

…

服务器系统、51

…

通信部、52

…

接收部、53

…

发送部、54

…

状态评价部、55

…

通知部、56

…

存储装置、100

…

电动工具系统。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1