用于监测主轴设备的运行状态的装置、方法以及介质与流程

1.本公开涉及车辆的机械生产线中的主轴设备,特别涉及主轴设备的运行状态的监测。

背景技术:

2.在车辆的机械生产线中,使用刀具对汽车的发动机的缸体进行打孔加工。该刀具具有主轴设备(spindle equipment),用于控制刀具的加工过程。

3.主轴设备是车辆的机械生产线中的重要加工工具,如果主轴设备损坏,需要对主轴设备进行更换以维持机械生产线的正常运行。

技术实现要素:

4.在车辆的实际生产过程中,如果主轴设备损坏,会对生产造成很大的影响。一方面,需要使机械生产线停产,以更换主轴设备,这样的停产会带来生产效率的降低。另一方面,主轴设备通常比较昂贵,更换主轴设备会造成生产成本的大幅提高。

5.本公开提出了一种用于监测主轴设备的运行状态的装置、方法以及介质,能够自动地监测主轴设备的运行状态,以便及时发现主轴设备可能存在问题,从而进行检修或安排更换。利用根据本公开的用于监测主轴设备的运行状态的装置、方法以及介质,能够提高车辆机械生产线的生产效率并降低生产成本。

6.根据本公开的一个方面,提供了一种用于监测主轴设备的运行状态的装置,包括处理电路,所述处理电路被配置为:获取来自传感器的与所述主轴设备的运行状态相关的参数的感测数据,所述传感器安装于所述主轴设备,用于在所述主轴设备运行过程中对所述参数进行感测;根据所述感测数据,计算所述主轴设备的临界机器能力指数;以及根据所述临界机器能力指数和预先确定的临界机器能力指数阈值,判定所述主轴设备的运行状态。

7.根据本公开的另一方面,提供了一种用于监测主轴设备的运行状态的装置,包括处理电路,所述处理电路被配置为:获取来自传感器的与所述主轴设备的运行状态相关的参数的感测数据,所述传感器安装于所述主轴设备,用于在所述主轴设备运行过程中对所述参数进行感测;对第一预定时间段内的多个时间点处的感测数据进行回归分析,以确定所述感测数据在所述第一预定时间段内的变化趋势,其中,所述第一预定时间段是所述主轴设备当前运行过程中的时间段;以及根据所述变化趋势和预先确定的参数阈值,预测所述主轴设备的正常运行时间。

8.根据本公开的又一方面,提供了一种用于监测主轴设备的运行状态的方法,包括:获取步骤,获取来自传感器的与所述主轴设备的运行状态相关的参数的感测数据,所述传感器安装于所述主轴设备,用于在所述主轴设备运行过程中对所述参数进行感测;计算步骤,根据所述感测数据,计算所述主轴设备的临界机器能力指数;以及判定步骤,根据所述临界机器能力指数和预先确定的临界机器能力指数阈值,判定所述主轴设备的运行状态。

9.根据本公开的又一方面,提供了一种用于监测主轴设备的运行状态的方法,包括:获取步骤,获取来自传感器的与所述主轴设备的运行状态相关的参数的感测数据,所述传感器安装于所述主轴设备,用于在所述主轴设备运行过程中对所述参数进行感测;统计分析步骤,对第一预定时间段内的多个时间点处的感测数据进行回归分析,以确定所述感测数据在所述第一预定时间段内的变化趋势,其中,所述第一预定时间段是所述主轴设备当前运行过程中的时间段;以及预测步骤,根据所述变化趋势和预先确定的参数阈值,预测所述主轴设备的正常运行时间。

10.根据本公开的又一方面,提供了一种计算机可读存储介质,其上存储有计算机程序,所述程序被处理器运行时,使所述处理器执行如根据本公开的方法。

11.根据本公开,能够监测主轴设备的运行状态,提高车辆的机械生产线的生产效率,并降低生产成本。

附图说明

12.现在将参考附图在下面具体描述中描述本公开,其中贯穿附图相同的附图标记表示相同或相似的组件。要理解的是,附图不一定按比例绘制,并且附图只用于说明本公开的示例性实施例,不应该认为是对本公开范围的限制。其中:

13.图1示出了根据本公开的实施例的用于监测主轴设备的运行状态的装置的示例性配置框图;

14.图2示出了根据本公开的实施例的用于监测主轴设备的运行状态的装置的示例性配置框图;

15.图3至图6示出了根据本公开的实施例的用于监测主轴设备的运行状态的方法的示例性流程图;

16.图7示出了根据本公开的另一实施例的用于监测主轴设备的运行状态的装置的示例性配置框图;

17.图8示出了根据本公开的另一实施例的用于监测主轴设备的运行状态的装置的示例性配置框图;

18.图9至图11示出了根据本公开的另一实施例的用于监测主轴设备的运行状态的方法的示例性流程图;以及

19.图12示出了可以实现根据本发明的实施例的计算设备的示例性配置。

具体实施方式

20.下面将参考附图详细描述本公开的各种示例性实施例。但要理解的是,对各种示例性实施例的描述仅仅是说明性的,不作为对本公开的技术的任何限制。除非另外具体说明,在示例性实施例中的组件和步骤的相对布置、表达式和数值不限制本公开的范围。

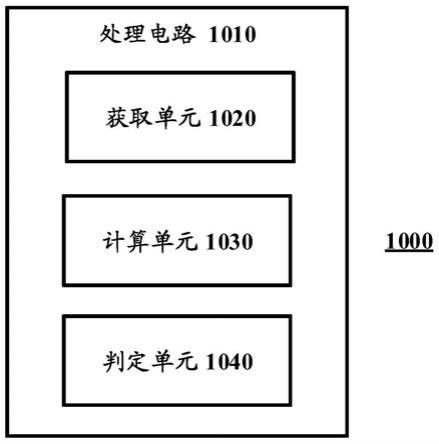

21.图1示出了根据本公开的实施例的用于监测主轴设备的运行状态的装置1000的示例性配置框图。

22.如图1所示,在一些实施例中,装置1000可以包括处理电路1010。装置1000的处理电路1010提供装置1000的各种功能。在一些实施例中,装置1000的处理电路1010可以被配置为执行用于监测主轴设备的运行状态的方法3000(后文中将参照图3进行描述)。

23.处理电路1010可以指在计算系统中执行功能的数字电路系统、模拟电路系统或混合信号(模拟和数字的组合)电路系统的各种实现。处理电路可以包括例如诸如集成电路(ic)、专用集成电路(asic)这样的电路、单独处理器核心的部分或电路、整个处理器核心、单独的处理器、诸如现场可编程门阵列(fpga)的可编程硬件设备、和/或包括多个处理器的系统。

24.在一些实施例中,装置1000还可以包括存储器(未图示)。装置1000的存储器可以存储由处理电路1010产生的信息以及用于处理电路1010操作的程序和数据。存储器可以是易失性存储器和/或非易失性存储器。例如,存储器可以包括但不限于随机存取存储器(ram)、动态随机存取存储器(dram)、静态随机存取存储器(sram)、只读存储器(rom)以及闪存存储器。

25.另外,装置1000可以以芯片级来实现,或者也可以通过包括其它外部部件而以设备级来实现。

26.如图1所示,在一些实施例中,装置1000的处理电路1010可以包括获取单元1020、计算单元1030和判定单元1040,分别被配置为执行后述图3中所示的用于监测主轴设备的运行状态的方法3000的步骤s3010~步骤s3030。

27.在一些实施例中,获取单元1020可以被配置为获取来自传感器的与主轴设备的运行状态相关的参数的感测数据。传感器可以安装于主轴设备,用于在主轴设备运行过程中对参数进行感测。在一些实施例中,传感器例如可以是测量主轴的与振动有关的参数的振动传感器。另外,在本公开中,也可以使用其他类型的传感器,只要该传感器能够感测主轴设备运行过程中的相关参数即可。

28.在一些实施例中,传感器在主轴设备的运行过程中实时获取参数的感测数据。获取单元1020可以按照预定的时间间隔(例如每0.3秒)实时获取来自传感器的针对参数的感测数据。另外,获取单元1020可以将获取到的参数的感测数据存储在装置1000的存储器中,以供计算单元1030使用。在另一些实施例中,来自传感器的感测数据可以被保存到外部服务器中,装置1000的获取单元1020可以根据需要,从外部服务器获取来自传感器的实时感测数据或历史感测数据。

29.在一些实施例中,计算单元1030可以被配置为根据从获取单元1020获取的参数的感测数据,计算主轴设备的临界机器能力指数cmk(machine capability index)。

30.cmk是表征设备的能力的参数,仅考虑设备本身的影响,同时考虑分布的平均值与规范中心值的偏移。本公开的发明人注意到,由于cmk是能够表征设备的能力的参数,通过计算主轴设备的cmk,能够较为准确地判定主轴设备的运行状态。

31.以下详细介绍根据参数的感测数据来计算主轴设备的cmk的示例。

32.假设传感器感测的与主轴设备的运行状态相关的参数是x,获取单元1020获取该参数x的n个感测数据x1,x2,

…

,x

n

,该n个感测数据例如是每隔0.02秒的连续取样。计算单元1030根据该n个感测数据,利用如下公式(1)来计算主轴设备的cmk。

[0033][0034]

在上述公式(1)中,usl(upper specification limit)和lsl(lower specification limit)分别表示上公差和下公差,可以从基本偏差数值表中查取,也可以

根据生产经验来具体确定。σ是n个感测数据x1,x2,

…

,x

n

的标准差,ε是n个感测数据x1,x2,

…

,x

n

的偏移,分别通过如下的公式(2)和公式(3)来计算,其中,μ表示n个感测数据x1,x2,

…

,x

n

的中值,表示n个感测数据的平均值。

[0035][0036][0037]

在一些实施例中,判定单元1040被配置为根据计算单元1030计算出的cmk和预先确定的cmk阈值,判定主轴设备的运行状态。

[0038]

cmk一般在越接近1.67时表示设备越正常,在小于1时表示设备可能发生异常。因此,在一些实施例中,可以cmk阈值设为1,根据如下的表1来判断主轴设备的运行状态。如表1所示,当计算出的cmk≥1时,判断为主轴设备的运行状态为正常,当计算出的cmk<1时,判断为主轴设备的运行状态异常。

[0039]

(表1)

[0040]

cmk运行状态cmk≥1正常cmk<1异常

[0041]

在判断为主轴设备的运行状态正常的情况下,表明主轴设备无需检修,可以不进行任何检修处理,由装置1000继续对主轴设备的运行状态进行检测。在一些实施例中,在判断为主轴设备的运行状态异常的情况下,装置1000可以提示检修人员对主轴设备进行检修。例如,装置1000还可以包括警告单元(未图示),通过声音、图像、邮件等形式通知检修人员主轴设备的状态异常。检修人员可以及时对主轴设备进行检修,并根据检修结果确定主轴设备是需要维修该是需要更换。

[0042]

以上的表1示出了cmk阈值为1个的情况。在一些实施例中,可以根据需要设定多个cmk阈值,以对主轴设备的运行状态进行进一步细化。如下的表2示出了在cmk阈值为多个(分别为1.67、1.33、1)的情况下,计算出的cmk与主轴设备的运行状态的对应关系。

[0043]

在表2中,当计算出cmk≥1.67时,判断为主轴设备的运行状态是完美的;当计算出1.33≤cmk<1.67时,判断为主轴设备的运行状态是正常的;当计算出1≤cmk<1.33时,判断为主轴设备的运行状态是正常的,但是需要持续关注,有发生异常的可能性;当计算出cmk<1,判断为主轴设备的运行状态异常。

[0044]

(表2)

[0045]

cmk运行状态1.67≤cmk完美1.33≤cmk<1.67正常1≤cmk<1.33正常(持续关注)cmk<1异常

[0046]

可以根据判断出的运行状态来确定对主轴设备进行的后续操作。例如,当运行状态为“完美”、“正常”的情况下,可以不进行任何检修处理,由装置1000继续对主轴设备的运行状态进行检测。当运行状态为“正常(持续关注)”的情况下,也不进行检修处理,但可以由

装置1000提示检修人员对该主轴设备进行持续关注。当运行状态为“异常”的情况下,装置1000可以提示检修人员对主轴设备进行检修。

[0047]

在一些实施例中,针对不同的主轴设备,根据判定出的运行状态,可以进行不同的操作。例如,当主轴设备为对于机械生产线非常重要的关键设备时,在针对该主轴设备计算出的cmk<1.33的情况下即对该主轴设备进行检修。当主轴设备为对于机械生产线的重要性低于关键设备的生产设备时,在针对该主轴设备计算出的cmk<1的情况下才对该主轴设备进行检修。

[0048]

根据本公开的实施例的用于监测主轴设备的运行状态的装置,利用与主轴设备的运行状态相关的参数的感测数据来计算主轴设备的cmk,并根据cmk和预先确定的cmk阈值来判定主轴设备的运行状态,能够自动且准确地判定主轴设备的运行状态,在主轴设备的运行状态异常的情况下及时对主轴设备进行检修,避免了在主轴设备完全损坏时才发现问题的情况。由此,能够提高车辆的机械生产线的生产效率,并降低生产成本。

[0049]

在一些实施例中,为了更好地利用cmk体现主轴设备的运行状态,使用在时间上符合正态分布的参数的感测数据来计算主轴设备的cmk。由此,能够更准确地反映出主轴设备的运行状态。

[0050]

在一些实施例中,获取单元1020判定连续取样的n个感测数据是否符合正态分布,在符合正态分布的情况下,将该n个感测数据提供给计算单元1030,用于计算主轴设备的cmk。另外,取样数目n可以按照实际情况(例如客户要求、公司规定、采样成本等综合考虑)来确定,但优选的是大于30个,这是因为取样的子样空间实际上不是正态分布而是t分布,当样本数大于30时,才会接近正态分布。

[0051]

本公开的发明人还注意到,与主轴设备的运行状态相关的参数的合理选取,对于提高主轴设备的运行状态的判定准确度是有利的。在一些实施例中,该参数可以是瞬时加工时主轴波动参数。瞬时加工时主轴波动参数是在主轴的瞬时加工过程中由传感器感测的主轴波动的参数,仅与主轴设备的运行状态有关,而与机械生产线中的其它设备的影响无关。另外,瞬时加工时主轴波动参数符合正态分布,符合cmk的计算条件。因此,通过利用瞬时加工时主轴波动参数来计算cmk,能够更准确地反映出主轴设备的运行状态,提高对主轴设备运行状态的判定的准确性。

[0052]

另外,也可以选择主轴偏移量参数作为与主轴设备的运行状态相关的参数,该参数也基本仅与主轴设备的运行状态有关,而与其它干扰因素无关,并且符合正态分布。通过该参数计算的cmk也能够较准确地反映主轴设备的运行状态。

[0053]

应当理解,与主轴设备的运行状态相关的参数不限于以上描述的两种参数,也可以是其它参数,只要该参数能够体现主轴设备的运行状态且排除其他干扰因素的影响并且符合正态分布即可。

[0054]

另外,与主轴设备的运行状态相关的参数不限于一种参数,也可以是多种参数的组合,只要这样组合的参数能够体现主轴设备的运行状态且排除其他干扰因素的影响并且符合正态分布即可。在一些实施例中,可以使用瞬时加工时主轴波动参数与热机时主轴波动参数之差(即对应的感测数据之差),作为与主轴设备的运行状态相关的参数,来计算主轴设备的cmk。通过利用多种参数的组合,计算出的cmk包含了多种参数的特征,能够更全面地体现主轴设备的运行状态,提高运行状态判定的准确性。

[0055]

下面参照图2,描述根据本公开的实施例的用于监测主轴设备的运行状态的装置2000的示例性配置框图。

[0056]

如图2所示,在一些实施例中,装置2000可以包括处理电路2010。处理电路2010与图1所示的装置1000的处理电路1010的不同之处在于,除了获取单元1020、计算单元1030和判定单元1040之外,还包括统计分析单元2020、预测单元2030和阈值确定单元2040。以下,将仅对与图1不同的部分进行描述,其它部分的描述与图1相同,在此不再赘述。

[0057]

在一些实施例中,装置2000可以根据主轴设备当前的运行状态来预测主轴设备的正常运行时间。检修人员能够根据预测出的正常运行时间来决定对该主轴设备的检修策略,从而提高车辆的机械生产线的生产效率,并降低生产成本。

[0058]

具体而言,在一些实施例中,计算单元1030可以根据第一预定时间段内的多个时间点处的感测数据,计算主轴设备在该多个时间点处的多个cmk。第一预定时间段是主轴设备当前运行过程中的时间段。

[0059]

例如,可以将主轴设备当前运行的一周设为第一预定时间段,将一周中的7天设为7个时间点,获得每天的感测数据。另外,根据每天的感测数据来计算每天的cmk。例如,以瞬时加工时主轴波动参数的感测数据为例,在一天中主轴设备进行瞬时加工的过程中,对瞬时加工时主轴波动参数的感测数据进行连续取样,根据每n个连续取样的感测数据计算出一个cmk,将这样计算出的一天中的多个cmk进行平均,可以得到一天的cmk。以类似的方式,可以得到与一周中的7天分别对应的7个cmk。

[0060]

在一些实施例中,统计分析单元2020可以被配置为对多个cmk(例如与一周中的7天分别对应的7个cmk)进行回归分析,以确定该多个cmk在第一预定时间段(例如一周)内的变化趋势。

[0061]

在本公开中,利用回归分析来确定cmk与时间的关系,从而确定cmk在时间上的变化趋势。由于cmk在时间上的变化通常是线性的,因此,优选的是采用线性回归。另外,由于仅涉及一个自变量cmk,因此优选采用一元线性回归来进行分析。

[0062]

另外,本文中所描述的变化趋势例如可以是通过回归分析得到的cmk在时间上的拟合曲线的斜率。

[0063]

在一些实施例中,预测单元2030根据由统计分析单元2020确定的变化趋势和预先确定的cmk阈值(例如表1或表2的阈值),预测主轴设备的正常运行时间。例如,可以根据得到的cmk曲线的斜率计算出该cmk曲线到达cmk阈值所需要的时间,该时间即为预测出的主轴设备从当前状态起仍将正常运行的时间。

[0064]

在一些实施例中,预测单元2030可以将预测出的正常运行时间提供给上文中描述的警告单元,警告单元例如可以通过显示界面来显示预测出的正常运行时间,使得检修人员能够监测主轴设备的运行状态。

[0065]

在一些实施例中,可以根据预测出的正常运行时间的长度,改变显示的颜色、状态等,以提醒检修人员。例如,在预测出的正常运行时间大于14天时,可以用蓝色显示天数,在预测出的正常运行时间为7至14天时,可以用橙色显示天数,在预测出的正常运行时间为7天以下时,可以用红色显示天数。这样,监测人员能够根据颜色来直观地体会到主轴设备将正常运行的时长。

[0066]

另外,在一些实施例中,当预测出的正常运行时间较短(例如7天以下)时,可以通

过声音、图像、邮件等形式通知检修人员主轴设备的状态异常,以便检修人员及时进行检修。

[0067]

根据本公开的用于监测主轴设备的运行状态的装置2000,除了能够实时判定主轴设备的运行状态之外,还能够根据cmk的变化趋势来预测主轴设备的正常运行时间。由此,能够给监测人员预留较充分的时间来进行检修。通过对主轴设备的检修,能够及时发现主轴设备的问题并维修以使主轴设备恢复正常状态。另外,即使通过检修发现主轴设备需要更换,也可以提前安排好更换主轴设备的时间(例如在机械生产线停产维护的时间进行更换)。由此,能够避免主轴设备完全损坏之后再进行处理的情况,能够进一步提高车辆的机械生产线的生产效率,并降低生产成本。

[0068]

在上文中,参照表1和表2描述了cmk阈值,该阈值是根据生产经验等预先确定的固定的值。在一些实施例中,还能够根据计算单元1030计算出的主轴设备的cmk来确定cmk阈值。

[0069]

具体而言,在一些实施例中,计算单元1030可以根据第二预定时间段内的多个时间点处的感测数据,计算主轴设备在所述多个时间点处的多个临界机器能力指数。第二预定时间段是主轴设备正常运行状态下的时间段。

[0070]

例如,可以将主轴设备过去正常运行的一周设为第二预定时间段,将一周中的7天设为7个时间点。另外,根据过去一周中的每天的历史感测数据来计算每天的cmk。每天的cmk的计算方式可以与上文中的描述类似,在此不再赘述。

[0071]

在一些实施例中,如图2所示,装置2000的处理电路2010还可以包括阈值确定单元2040。阈值确定单元2040可以被配置为根据多个cmk(例如过去正常运行的一周中的7天对应的7个cmk)的最大值和最小值,确定cmk阈值。

[0072]

例如,可以将上述7个cmk中的最大值作为cmk阈值的上限,将上述7个cmk中的最小值作为cmk阈值的下限。另外,也可以对最大值和最小值乘以预定的系数(例如1.2倍),分别确定为cmk阈值的上限和下限。应当理解,根据cmk的最大值和最小值确定cmk阈值的方式不限于上述方式,也可以根据实际需要,以其它方式进行确定。

[0073]

根据本公开,能够根据计算单元1030计算出的主轴设备的cmk来确定cmk阈值。由于该cmk阈值是根据主轴设备过去正常运行过程中的历史感测数据计算出的,更能够体现该主轴设备正常运行时的参数的状况,因此利用这样确定出的cmk阈值对主轴设备的运行状态进行判定和预测,准确性能够进一步提高。

[0074]

以上描述了根据主轴设备正常运行时的历史感测数据来确定cmk阈值的实施例。在一些实施例中,还能够根据主轴设备从正常运行状态运行至非正常运行状态的历史感测数据来确定cmk阈值。

[0075]

具体而言,在一些实施例中,计算单元1030可以根据第三预定时间段内的多个时间点处的感测数据,计算主轴设备在所述多个时间点处的多个cmk。第三预定时间段是主轴设备从正常运行状态运行至非正常运行状态的时间段。

[0076]

例如,可以将主轴设备发生损坏的前一周的时间段设为第三预定时间段,将该一周中的7天设为7个时间点。另外,根据过去一周中的每天的历史感测数据来计算每天的cmk。每天的cmk的计算方式可以与上文中的描述类似,在此不再赘述。

[0077]

在一些实施例中,统计分析单元2020可以被配置为对多个cmk(例如主轴设备发生

损坏的前一周中的7天对应的7个cmk)进行回归分析,以确定该多个cmk在第三预定时间段(例如主轴设备发生损坏的前一周)内的变化趋势。回归分析的方法可以与上文中的描述类似,在此不再赘述。

[0078]

在一些实施例中,变化趋势可以包括以下斜率中的至少一个:第三预定时间段的起点处的cmk和第三预定时间段的终点处的cmk之间的斜率、所述起点处的cmk与第三预定时间段内的cmk的波峰值之间的斜率、所述起点处的cmk与所述第三预定时间段内的cmk的波谷值之间的斜率。

[0079]

例如,假设主轴设备发生损坏的前一周中的7天对应的7个cmk分别为cmk1,cmk2,

…

,cmk7(按照时间先后顺序排列),各cmk对应的时间点分别为t1,t2,

…

,t7。则起点和终点分别为(cmk1,t1)和(cmk7,t7)。另外,假设cmk的波峰值和波谷值分别为cmk3和cmk5,则波峰点和波谷点分别为(cmk3,t3)和(cmk5,t5)。变化趋势可以包括如下斜率中的至少一个:起点(cmk1,t1)和终点(cmk7,t7)之间的斜率、起点(cmk1,t1)和波峰点(cmk3,t3)之间的斜率、起点(cmk1,t1)和波谷点(cmk5,t5)之间的斜率。

[0080]

在一些实施例中,阈值确定单元2030可以被配置为根上述变化趋势来确定cmk阈值。例如,阈值确定单元2030可以根据以上斜率中的一个或多个来创建数据特征,以作为cmk阈值。

[0081]

预测单元2030在利用这样确定出的cmk阈值对主轴设备的正常运行时间进行预测的情况下,例如根据主轴设备当前运行过程中的cmk的变化趋势与cmk阈值的数据特征的关系,来预测主轴设备的正常运行时间。

[0082]

通过用以上斜率中的一个或多个来表示变化趋势,可以表示出在主轴设备即将损坏之前,cmk在时间上的变化趋势。在主轴设备的当前运行过程中,如果由计算单元1030获取的cmk与该变化趋势相同或相近,可以判断主轴设备即将发生损坏,需要进行检修。由于这样确定出的cmk阈值精确地模拟了主轴设备即将损坏之前的cmk的变化情况,因此,通过该cmk阈值能够准确地预测主轴设备是否即将损坏以及主轴设备正常运行的时间。

[0083]

应当理解,上文参照图1和图2描述的装置1000和装置2000的各个单元仅是根据其所实现的具体功能所划分的逻辑模块,而不是用于限制具体的实现方式。在实际实现时,上述各个模块可被实现为独立的物理实体,或者也可由单个实体(例如,处理器(cpu或dsp等)、集成电路等)来实现。

[0084]

下面参照图3来描述根据本公开的实施例的用于监测主轴设备的运行状态的方法3000的示例性流程图。该方法3000例如可以用于图1所示的用于监测主轴设备的运行状态的装置1000。

[0085]

如图3所示,在步骤s3010中,获取来自传感器的与所述主轴设备的运行状态相关的参数的感测数据,所述传感器安装于所述主轴设备,用于在所述主轴设备运行过程中对所述参数进行感测。

[0086]

在步骤s3020中,根据所述感测数据,计算所述主轴设备的临界机器能力指数。

[0087]

在步骤s3030中,根据所述临界机器能力指数和预先确定的临界机器能力指数阈值,判定所述主轴设备的运行状态。

[0088]

上述步骤s3010至s3030例如可以分别由参照图1描述的获取单元1020、计算单元1030和判定单元1040来实现。关于步骤s3010至s3030的详情,与参照图1描述的获取单元

1020、计算单元1030和判定单元1040类似,在此不再赘述。

[0089]

图4示出了根据本公开的实施例的用于监测主轴设备的运行状态的方法4000的示例性流程图。该方法4000例如可以用于图2所示的用于监测主轴设备的运行状态的装置2000。

[0090]

如图4所示,在步骤s4010中,对主轴设备在第一预定时间段内的多个时间点处的多个临界机器能力指数进行回归分析,以确定所述多个临界机器能力指数在第一预定时间段内的变化趋势。该第一预定时间段是主轴设备当前运行过程中的时间段。可以在图3所示的步骤s3020中,根据第一预定时间段内的多个时间点处的感测数据,计算所述主轴设备在所述多个时间点处的多个临界机器能力指数。

[0091]

在步骤s4020中,根据所述变化趋势和所述临界机器能力指数阈值,预测所述主轴设备的正常运行时间。

[0092]

上述步骤s4010和s4020例如可以分别由参照图2描述的统计分析单元2020和预测单元2030来实现。关于步骤s4010和s4020的详情,与参照图2描述的统计分析单元2020和预测单元2030类似,在此不再赘述。

[0093]

图5示出了根据本公开的实施例的用于监测主轴设备的运行状态的方法5000的示例性流程图。该方法5000例如可以用于图2所示的用于监测主轴设备的运行状态的装置2000。

[0094]

如图5所示,在步骤s5010中,根据主轴设备在第二预定时间段内的多个时间点处的多个临界机器能力指数的最大值和最小值,确定所述临界机器能力指数阈值。该第二预定时间段是所述主轴设备正常运行状态下的时间段。可以在图3所示的步骤s3020中,根据第二预定时间段内的多个时间点处的感测数据,计算所述主轴设备在所述多个时间点处的多个临界机器能力指数。

[0095]

上述步骤s5010例如可以由参照图2描述的阈值确定单元2040来实现。关于步骤s5010的详情,与参照图2描述的阈值确定单元2040类似,在此不再赘述。

[0096]

图6示出了根据本公开的实施例的用于监测主轴设备的运行状态的方法6000的示例性流程图。该方法6000例如可以用于图2所示的用于监测主轴设备的运行状态的装置2000。

[0097]

如图6所示,在步骤s6010中,对主轴设备在第三预定时间段内的多个时间点处的多个临界机器能力指数进行回归分析,以确定所述多个临界机器能力指数在第三预定时间段内的变化趋势。该第三预定时间段是所述主轴设备从正常运行状态运行至非正常运行状态的时间段。可以在图3所示的步骤s3020中,根据第三预定时间段内的多个时间点处的感测数据,计算所述主轴设备在所述多个时间点处的多个临界机器能力指数。

[0098]

在步骤s6020中,根据所述变化趋势确定所述临界机器能力指数阈值。

[0099]

上述步骤s6010和s6020例如可以分别由参照图2描述的统计分析单元2020和阈值确定单元2040来实现。关于步骤s6010和s6020的详情,与参照图2描述的统计分析单元2020和阈值确定单元2040类似,在此不再赘述。

[0100]

以上参照图1至图6,描述了根据本公开的用于监测主轴设备的运行状态的装置和方法,能够通过计算主轴设备的cmk来判定主轴设备的运行状态和/或预测主轴设备的正常运行时间,从而提高车辆的机械生产线的生产效率,并降低生产成本。

[0101]

在一些实施例中,还可以采用cmk以外的参数来预测主轴设备的运行状态。下面将参照图7至图11进行具体描述。

[0102]

图7示出了根据本公开的另一实施例的用于监测主轴设备的运行状态的装置7000的示例性配置框图。

[0103]

如图7所示,在一些实施例中,装置7000可以包括处理电路7010。装置7000的处理电路7010提供装置7000的各种功能。在一些实施例中,装置7000的处理电路7010可以被配置为执行用于监测主轴设备的运行状态的方法9000(后文中将参照图9进行描述)。

[0104]

处理电路7010可以指在计算系统中执行功能的数字电路系统、模拟电路系统或混合信号(模拟和数字的组合)电路系统的各种实现。处理电路可以包括例如诸如集成电路(ic)、专用集成电路(asic)这样的电路、单独处理器核心的部分或电路、整个处理器核心、单独的处理器、诸如现场可编程门阵列(fpga)的可编程硬件设备、和/或包括多个处理器的系统。

[0105]

在一些实施例中,装置7000还可以包括存储器(未图示)。装置7000的存储器可以存储由处理电路7010产生的信息以及用于处理电路7010操作的程序和数据。存储器可以是易失性存储器和/或非易失性存储器。例如,存储器可以包括但不限于随机存取存储器(ram)、动态随机存取存储器(dram)、静态随机存取存储器(sram)、只读存储器(rom)以及闪存存储器。

[0106]

另外,装置7000可以以芯片级来实现,或者也可以通过包括其它外部部件而以设备级来实现。

[0107]

如图7所示,在一些实施例中,装置7000的处理电路7010可以包括获取单元7020、统计分析单元7030和预测单元7040,分别被配置为执行后述图9中所示的用于监测主轴设备的运行状态的方法9000的步骤s9010~步骤s9030。

[0108]

在一些实施例中,获取单元7020可以被配置为获取来自传感器的与主轴设备的运行状态相关的参数的感测数据。该获取单元7020例如与参照图1描述的获取单元1020类似,在此不再赘述。

[0109]

在一些实施例中,统计分析单元7030可以被配置为对第一预定时间段内的多个时间点处的感测数据进行回归分析,以确定所述感测数据在所述第一预定时间段内的变化趋势。该第一预定时间段是主轴设备当前运行过程中的时间段。

[0110]

例如,可以将主轴设备当前运行的一周设为第一预定时间段,将一周中的7天设为7个时间点,获得每天的感测数据。每天的感测数据例如可以是每天的多个感测数据的平均值。

[0111]

在本公开中,利用回归分析来确定感测数据与时间的关系,从而确定感测数据在时间上的变化趋势。由于感测数据在时间上的变化通常是线性的,因此,优选的是采用线性回归。另外,由于仅涉及一个自变量,因此优选采用一元线性回归来进行分析。

[0112]

另外,本文中所描述的变化趋势例如可以是通过回归分析得到的感测数据在时间上的拟合曲线的斜率。

[0113]

在一些实施例中,预测单元7040可以被配置为根据变化趋势和预先确定的参数阈值,预测所述主轴设备的正常运行时间。

[0114]

在装置7000中,与上文参照图2描述的装置2000不同,不是对根据参数的感测数据

计算出的cmk进行回归分析以确定cmk在时间上的变化趋势,而是直接对感测数据进行回归分析以确定感测数据在时间上的变化趋势。由于感测数据自身也能够体现主轴设备的运行状况,因此根据感测数据在时间上的变化趋势也能够预测主轴设备的正常运行时间。

[0115]

在一些实施例中,与主轴设备的运行状态相关的参数可以包括以下参数中的一个或多个:主轴电流、主轴扭矩、主轴轴承滚珠振动参数、主轴不平衡参数、主轴加速度平方根参数、瞬时加工时主轴波动参数、主轴静态冲击振动参数、主轴轴承内外环振动参数、主轴运行时间、主轴温度。

[0116]

在一些实施例中,与这些参数对应的参数阈值例如可以使用原厂阈值。例如,主轴不平衡参数对应的参数阈值可以是18000rpm,主轴加速度平方根参数对应的参数阈值可以是6000rpm。

[0117]

在一些实施例中,利用装置7000,可以使用多个参数的感测数据,针对多个参数分别预测主轴设备的正常运行时间。

[0118]

例如,下表4中示出了针对“主轴电流”、“主轴扭矩”、“主轴轴承滚珠振动参数”、“主轴不平衡参数”这四种参数分别预测出的主轴设备的正常运行时间。

[0119]

(表4)

[0120][0121]

在一些实施例中,可以综合考虑针对多种参数预测出的正常运行时间,来确定预测出的主轴设备的正常运行时间。例如,根据表4中所示的四种参数对应的正常运行时间,可以将正常运行时间最短的主轴电流对应的“40天”确定为预测出的主轴设备的正常运行时间。

[0122]

通过综合考虑针对多种参数预测出的正常运行时间来确定预测出的主轴设备的正常运行时间,能够综合考虑多种参数的预测结果,从而使得预测结果更为准确。

[0123]

下面参照图8,描述根据本公开的实施例的用于监测主轴设备的运行状态的装置8000的示例性配置框图。

[0124]

如图8所示,在一些实施例中,装置8000可以包括处理电路8010。处理电路8010与图7所示的装置7000的处理电路7010的不同之处在于,除了获取单元7020、统计分析单元7030和预测单元7040之外,还包括阈值确定单元8050。以下,将仅对与图7不同的部分进行描述,其它部分的描述与图7相同,在此不再赘述。

[0125]

在一些实施例中,如图8所示,阈值确定单元8050可以被配置为根据第二预定时间段内的多个时间点处的感测数据的最大值和最小值,确定所述参数阈值。第二预定时间段是主轴设备正常运行状态下的时间段。

[0126]

例如,可以将主轴设备过去正常运行的一周设为第二预定时间段,将一周中的7天设为7个时间点,获得每天的感测数据。每天的感测数据例如可以是每天的多个感测数据的平均值。阈值确定单元8050可以将上述7个感测数据中的最大值作为参数阈值的上限,将上述7个感测数据中的最小值作为参数阈值的下限。另外,也可以对最大值和最小值乘以预定

的系数(例如1.2倍),确定分别确定为参数阈值的上限和下限。应当理解,根据感测数据的最大值和最小值确定参数阈值的方式不限于上述方式,也可以根据实际需要,以其它方式进行确定。

[0127]

根据本公开,能够根据参数的历史感测数据来确定参数阈值。由于该参数阈值是根据主轴设备过去正常运行过程中的历史感测数据计算出的,与参数的原厂阈值相比更精确,更能够体现该主轴设备正常运行时的参数的状况,因此利用这样确定出的参数阈值对主轴设备的运行状态进行预测,准确性能够进一步提高。

[0128]

以上描述了根据主轴设备正常运行时的历史感测数据来确定参数阈值的实施例。在一些实施例中,还能够根据主轴设备从正常运行状态运行至非正常运行状态的历史感测数据来确定参数阈值。

[0129]

具体而言,在一些实施例中,统计分析单元7030可以对第三预定时间段内的多个时间点处的感测数据进行回归分析,以确定该感测数据在所述第三预定时间段内的变化趋势。该第三预定时间段是主轴设备从正常运行状态运行至非正常运行状态的时间段。

[0130]

例如,可以将主轴设备发生损坏的前一周的时间段设为第三预定时间段,将该一周中的7天设为7个时间点,获得每天的历史感测数据。每天的感测数据例如可以是每天的多个感测数据的平均值。统计分析单元7030对7天的感测数据进行回归分析,以确定该7天的感测数据在主轴设备发生损坏的前一周内的变化趋势。回归分析的方法可以与上文中的描述类似,在此不再赘述。

[0131]

在一些实施例中,变化趋势可以包括以下斜率中的至少一个:第三预定时间段的起点处的感测数据和第三预定时间段的终点处的感测数据之间的斜率、所述起点处的感测数据与第三预定时间段内的感测数据的波峰值之间的斜率、所述起点处的感测数据与所述第三预定时间段内的感测数据的波谷值之间的斜率。

[0132]

例如,假设主轴设备发生损坏的前一周中的7天对应的7个感测数据分别为data1,data2,

…

,data7(按照时间先后顺序排列),各感测数据对应的时间点分别为t1,t2,

…

,t7。则起点和终点分别为(data1,t1)和(data7,t7)。另外,假设感测数据的波峰值和波谷值分别为data3和data5,则波峰点和波谷点分别为(data3,t3)和(data5,t5)。变化趋势可以包括如下斜率中的至少一个:起点(data1,t1)和终点(data7,t7)之间的斜率、起点(data1,t1)和波峰点(data3,t3)之间的斜率、起点(data1,t1)和波谷点(data5,t5)之间的斜率。

[0133]

在一些实施例中,阈值确定单元8050可以被配置为根据上述变化趋势确定参数阈值。例如,阈值确定单元8050可以根据以上斜率中的一个或多个来创建数据特征,以作为参数阈值。

[0134]

预测单元7040在利用这样确定出的参数阈值对主轴设备的正常运行时间进行预测的情况下,例如根据主轴设备当前运行过程中的参数的感测数据的变化趋势与参数阈值的数据特征的关系,来预测主轴设备的正常运行时间。

[0135]

通过用以上斜率中的一个或多个来表示变化趋势,可以表示出在主轴设备即将损坏之前,感测数据在时间上的变化趋势。由于这样确定出的参数阈值精确地模拟了主轴设备即将损坏之前的感测数据的变化情况,因此,通过该参数阈值能够更准确地预测主轴设备是否即将损坏。

[0136]

应当理解,上文参照图7和图8描述的装置7000和装置8000的各个单元仅是根据其

所实现的具体功能所划分的逻辑模块,而不是用于限制具体的实现方式。在实际实现时,上述各个模块可被实现为独立的物理实体,或者也可由单个实体(例如,处理器(cpu或dsp等)、集成电路等)来实现。

[0137]

另外,上文参照图1和图2描述的装置1000/2000和上参照图7和图8描述的装置7000/8000可以被实现为独立的物理实体,或者也可由单个实体(例如,处理器(cpu或dsp等)、集成电路等)来实现。

[0138]

下面参照图9来描述根据本公开的实施例的用于监测主轴设备的运行状态的方法9000的示例性流程图。该方法9000例如可以用于图7所示的用于监测主轴设备的运行状态的装置7000。

[0139]

如图9所示,在步骤s9010中,获取来自传感器的与所述主轴设备的运行状态相关的参数的感测数据。传感器可以安装于所述主轴设备,用于在所述主轴设备运行过程中对所述参数进行感测。

[0140]

在步骤s9020中,根据所述感测数据,计算所述主轴设备的临界机器能力指数。

[0141]

在步骤s9030中,根据所述临界机器能力指数和预先确定的临界机器能力指数阈值,判定所述主轴设备的运行状态。

[0142]

上述步骤s9010至s9030例如可以分别由参照图7描述的获取单元7020、统计分析单元7030和预测单元7040来实现。关于步骤s9010至s9030的详情,与参照图7描述的获取单元7020、统计分析单元7030和预测单元7040类似,在此不再赘述。

[0143]

图10示出了根据本公开的实施例的用于监测主轴设备的运行状态的方法10000的示例性流程图。该方法10000例如可以用于图8所示的用于监测主轴设备的运行状态的装置8000。

[0144]

如图10所示,在步骤s10100中,根据第二预定时间段内的多个时间点处的感测数据的最大值和最小值,确定所述参数阈值。第二预定时间段是所述主轴设备正常运行状态下的时间段。

[0145]

上述步骤s10100例如可以由参照图8描述的阈值确定单元8050来实现。关于步骤s10100的详情,与参照图8描述的阈值确定单元8050类似,在此不再赘述。

[0146]

图11示出了根据本公开的实施例的用于监测主轴设备的运行状态的方法11000的示例性流程图。该方法11000例如可以用于图8所示的用于监测主轴设备的运行状态的装置8000。

[0147]

如图11所示,在步骤s11010中,对第三预定时间段内的多个时间点处的感测数据进行回归分析,以确定所述感测数据在所述第三预定时间段内的变化趋势。第三预定时间段是所述主轴设备从正常运行状态运行至非正常运行状态的时间段。

[0148]

在步骤s11020中,根据所述变化趋势确定所述参数阈值。

[0149]

上述步骤s11100和s11020例如可以由参照图8描述的统计分析单元7030和阈值确定单元8050来实现。关于步骤s11100和s11020的详情,与参照图8描述的统计分析单元7030和阈值确定单元8050类似,在此不再赘述。

[0150]

图12示出了能够实现根据本发明的实施例的计算设备1200的示例性配置。

[0151]

计算设备1200是能够应用本发明的上述方面的硬件设备的实例。计算设备1200可以是被配置为执行处理和/或计算的任何机器。计算设备1200可以是但不限制于工作站、服

务器、台式计算机、膝上型计算机、平板计算机、个人数据助手(pda)、智能电话、车载计算机或以上组合。

[0152]

如图12所示,计算设备1200可以包括可以经由一个或多个接口与总线1202连接或通信的一个或多个元件。总线2102可以包括但不限于,工业标准架构(industry standard architecture,isa)总线、微通道架构(micro channel architecture,mca)总线、增强isa(eisa)总线、视频电子标准协会(vesa)局部总线、以及外设组件互连(pci)总线等。计算设备1200可以包括例如一个或多个处理器1204、一个或多个输入设备1206以及一个或多个输出设备1208。一个或多个处理器1204可以是任何种类的处理器,并且可以包括但不限于一个或多个通用处理器或专用处理器(诸如专用处理芯片)。处理器1202例如可以对应于图1中的处理电路1010、图2中的处理电路2010、图7中的处理电路7010、图8中的处理电路8010中的一个或多个,被配置为实现本发明的用于监测主轴设备的运行状态的装置的各单元的功能。输入设备1206可以是能够向计算设备输入信息的任何类型的输入设备,并且可以包括但不限于鼠标、键盘、触摸屏、麦克风和/或远程控制器。输出设备1208可以是能够呈现信息的任何类型的设备,并且可以包括但不限于显示器、扬声器、视频/音频输出终端、振动器和/或打印机。

[0153]

计算设备1200还可以包括或被连接至非暂态存储设备1214,该非暂态存储设备1214可以是任何非暂态的并且可以实现数据存储的存储设备,并且可以包括但不限于盘驱动器、光存储设备、固态存储器、软盘、柔性盘、硬盘、磁带或任何其他磁性介质、压缩盘或任何其他光学介质、缓存存储器和/或任何其他存储芯片或模块、和/或计算机可以从其中读取数据、指令和/或代码的其他任何介质。计算设备1200还可以包括随机存取存储器(ram)1210和只读存储器(rom)1212。rom 1212可以以非易失性方式存储待执行的程序、实用程序或进程。ram 1210可提供易失性数据存储,并存储与计算设备1200的操作相关的指令。计算设备1200还可包括耦接至数据链路1218的网络/总线接口1216。网络/总线接口1216可以是能够启用与外部装置和/或网络通信的任何种类的设备或系统,并且可以包括但不限于调制解调器、网络卡、红外线通信设备、无线通信设备和/或芯片集(诸如蓝牙

tm

设备、802.11设备、wifi设备、wimax设备、蜂窝通信设施等)。

[0154]

本文中所用的术语,仅仅是为了描述特定的示例性实施例,而不意图限制本公开。除非上下文明确地另外指出,本文中所用的单数形式的“一”和“该”意图同样包括复数形式。还要理解的是,“包括”一词在本文中使用时,说明存在所指出的特征、整体、步骤、操作、单元和/或组件,但是并不排除存在或增加一个或多个其它特征、整体、步骤、操作、单元和/或组件以及/或者它们的组合。此外,在本公开的描述中,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或顺序。此外,在本公开的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0155]

本说明书中“实施例”或类似表达方式的引用是指结合该实施例所述的特定特征、结构、或特性系包括在本公开的至少一具体实施例中。因此,在本说明书中,“在本公开的实施例中”及类似表达方式的用语的出现未必指相同的实施例。

[0156]

本领域技术人员应当知道,本公开可以实施为各种形式,例如完全的硬件实施例、完全的软件实施例(包括固件、常驻软件、微程序代码等),或者也可实施为软件与硬件的实施形式,在以下会被称为“电路”、“模块”、“单元”或“系统”。此外,本公开也可以任何有形的

媒体形式实施为计算机程序产品,其具有计算机可使用程序代码存储于其上。

[0157]

本公开的相关叙述参照根据本公开具体实施例的系统、装置、方法及计算机程序产品的流程图和/或框图来进行说明。可以理解每一个流程图和/或框图中的每一个块,以及流程图和/或框图中的块的任何组合,可以使用计算机程序指令来实施。这些计算机程序指令可供通用型计算机或特殊计算机的处理器或其它可编程数据处理装置所组成的机器来执行,而指令经由计算机或其它可编程数据处理装置处理以便实施流程图和/或框图中所说明的功能或操作。

[0158]

在附图中显示根据本公开各种实施例的系统、装置、方法及计算机程序产品可实施的架构、功能及操作的流程图及框图。因此,流程图或框图中的每个块可表示一模块、区段、或部分的程序代码,其包括一个或多个可执行指令,以实施指定的逻辑功能。另外应当注意,在某些其它的实施例中,块所述的功能可以不按图中所示的顺序进行。举例来说,两个图示相连接的块事实上也可以同时执行,或根据所涉及的功能在某些情况下也可以按图标相反的顺序执行。此外还需注意,每个框图和/或流程图的块,以及框图和/或流程图中块的组合,可藉由基于专用硬件的系统来实施,或者藉由专用硬件与计算机指令的组合,来执行特定的功能或操作。

[0159]

以上已经描述了本公开的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场技术的技术改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1