一种应用商用车电控系统防错和追溯管理方法与流程

1.本发明涉及汽车技术领域,具体是一种应用商用车电控系统防错和追溯管理方法。

背景技术:

2.汽车电控即汽车电子控制系统,基本由传感器、电子控制器(ecu)、驱动器和控制程序软件等部分组成,与车上的机械系统配合使用,并利用电缆或无线电波互相传输讯息,进行的“机电整合”,近年来,随着电子技术、计算机技术和信息技术的应用,汽车电子控制技术得到了迅猛的发展,尤其在控制精度、控制范围、智能化和网络化等多方面有了较大突破,汽车电子控制技术已成为衡量现代汽车发展水平的重要标志。在当前因为排放法规、新能源政策、汽车电控化、智能驾驶等这些政策法规和市场的推力下,商用车的电子化程度越来越高,在某些场景下电控负责程度超过了一般的乘用车。商用车的特点是多品种,多动力总装,小批次,定制化,在电控系统复杂的条件下,生产质量管理成为重要的内容。当前汽车企业中广泛采用了sap,plm,mes等先进的管理系统用于企业的研发管理、生产管理、财务管理等领域,并且各个系统间的数据传递逐步打通。并且商用车电控系统类型繁多,有需要在线编程、在线配置、在线检测等多种电控系统,这些系统对于现场的管控提出了新的要求。目前产线常见的追溯系统采用的是二维码扫描追溯,操作人员使用扫描设备扫描电控元件上的二维码,其本质是物料信息的存储单元,所获得的物料信息可能与电控元件内部的软件信息不一致,整车电控系统出现故障时,人工目测的传统方式对电控元件依次扫描追溯,效率低下,同时可能排查不出电控元件内部的软件信息,不便管理。所以人们需要一种应用商用车电控系统防错和追溯管理方法来解决上述问题。

技术实现要素:

3.本发明的目的在于提供一种应用商用车电控元件组防错和追溯管理方法,以解决现有技术中的问题。

4.为实现上述目的,本发明提供了一种应用商用车电控元件组防错和追溯管理方法,包括以下步骤:s1:产品开发工程师在plm(product lifecycle management)产品数据管理系统中按照整车超级物料清单管理方式,将整车配置表中的信息逐项作为单独功能组编制电控元件组矩阵,并创建整车超级物料清单,进入整车超级物料清单管理;s2:eol线下检测工程师基于开发工程师的电控元件组矩阵数据源,开发软件,并将信息在变量数据库中锁定;s3: sqe(supplier quality engineering)供应商质量管理工程师接收到硬件工程师的电控元件组矩阵数据源后,在sqp(supplier qualification programme)供应商管理系统中将数据释放给供应商,并且制定系统认可方案和计划,待产品完成生产批准后,将数据在供应商线下检测程序中锁定;

s4:当dms(dealer management system)订单系统接收到客户订单并传输至sap资源管理系统后,sap资源管理系统基于plm产品数据管理系统中的数据创建订单bom物料清单,并将订单bom物料清单传递至mes(manufacturing execution system)制造执行系统,由mes制造执行系统按照工位将数据传递到安装工位;s5:安装工位接收到制造执行系统传递的数据后,生产工人在装配零件时扫描零件表面的二维码对零件电控数据进行采集,采集数据上传至制造执行系统,执行多级防错管控;首先将采集的电控元件组信息与制造执行系统存储比对,再将线下检测系统与制造执行系统传递的信息进行比对,最后eol线下检测系统比对从电控元件组内部信息和数据库,当所有信息完全正确后开始编程;s6:完成所有编程工作后,eol线下检测系统对电控元件组进行复位,然后再次通过uds统一诊断服务诊断指令清除故障,读取电控元件组信息和编程信息,将数据存储到eol线下检测服务器并且传递到mes生产制造执行系统。

5.作为上述技术方案的进一步改进,步骤s5中,所述多级防错管控包括以下步骤:a1:一级防错管控:安装工位首先使用工位上的扫描设备录入被安装的电控单元的物料信息,信息采集后上传至mes制造执行系统存储比对,数据一致时,工位信息终端提示物料准确,进行下一步的安装工作,当对比不一致时,工位信息终端发出声光提示,并将信息发送至现场管理人员操作处理至能够进行安装;a2:二级防错管控:安装工作完成后,整车流转到eol线下检测编程工位,操作人员将eol线下检测工具连接到整车的obd故障诊断检测口,使用扫描设备扫描整车的vin车辆识别号码,激活eol线下检测系统,eol线下检测系统自动比对mes制造执行系统与eol线下检测系统数据是否一致,对比一致后,进入实物编程流程;a3:三级防错管控:eol线下检测系统通过obd故障诊断检测口接入整车通讯网络后,通过uds统一诊断服务诊断指令,逐一读取电控元件组的信息,并与eol线下检测系统中存储的数据进行比对,当对比一致后,eol线下检测编程工位从eol线下检测系统中的eol线下检测服务器中下载所需信息,对电控元件组进行编程,编程结束后,将eol线下检测系统的编程时间和编程工具代码写入电控元件组。

6.作为上述技术方案的进一步改进,步骤a1中,被安装的电控单元的物料信息与制造执行系统中存储的数据不一致时,现场管理系统的操作人员将物料信息传输至mes制造执行系统,对物料信息进行核对,重新生成工位物料资源单。

7.作为上述技术方案的进一步改进,步骤a2中,mes制造执行系统与eol线下检测系统数据不一致时,eol线下检测编程工位操作人员停止作业,并将比对结果信息显示在eol线下检测编程工位上,通过现场管理系统传递给mes制造执行系统,对数据进行处理。

8.作为上述技术方案的进一步改进,步骤a3中,整车电控元件组与eol线下检测系统中存储的数据对比不一致时,eol线下检测工作站停止工作并警示生产操作人员和物料管理人员,物料状态异常,并将对比信息传递至mes制造执行系统,重新进行整理。

9.作为上述技术方案的进一步改进,步骤s1中,所述电控元件组矩阵包括电控元件组的物料件号、图纸号、硬件版本件号、软件版本件号、软件包件号和配置变量组,整车配置表中的信息依据件号管理。

10.作为上述技术方案的进一步改进,所述电控元件组矩阵包括电控元件组的物料件

号、图纸号、硬件版本件号、软件版本件号、软件包件号和配置变量组每次变更按照部件设变进行管理,生成新件号,件号独立不冲突,电控元件组中的物料都有唯一的件号,方便被整车调用,同时也方便管理。

11.作为上述技术方案的进一步改进,步骤s3中,sqe供应商质量管理工程师接收到开发工程师的电控元件组矩阵数据源后,在sqp系统中对供应商产品启动产品认可流程,进行pv正式生产试验,经过小批量生产验证后,进行sop(standard operating procedure)标准作业生产批准,最后由供应商完成eol线下检测程序的锁定。

12.作为上述技术方案的进一步改进,供应商完成eol线下检测程序锁定后,电控元件组信息进入eol线下检测系统中的预试生产测试,测试成功后数据上传至eol线下检测系统服务器,测试失败则eol线下检测工程师基于电控元件组信息对变量数据库中的软件信息进行调整,sqe工程师在sqp系统中对电控元件组质量进行管控,以达到电控元件组元件选用标准。

13.作为上述技术方案的更进一步改进,步骤s6中,编程结束后,eol线下检测系统将eol线下检测工作站编号,编程时间写入电控元件组,并且对电控元件组复位,再次读取电控信息、电控配置信息、编程信息,作为日志存储到eol线下检测服务器中,同时将编程成功状态回传至mes制造执行系统,当整车出现故障时,整车连接至系统后,将生产该整车的生产信息与现整车信息比对,能够方便对整车进行故障排查。

14.与现有技术相比,本发明的有益效果为:1、本发明将电控元件组的物料号、硬件版本号、软件版本号、软件作为管控的要素,将传统的软、硬件版本采用的件号管理方式,实现唯一状态管理,并且每次产品升级相应的变更部分将更换新件号进行升版管理,对电控元件组中的物料信息进行逐一防错管控;2、本发明将电控信息中的物料信息编制电控元件组矩阵后,存储到plm系统中,plm作为系统管控数据的唯一源头,能够从源头对电控元件组进行防错管控;3、本发明通过工厂的信息化技术,将plm、sap、mes、eol数据打通,在生产过程中可以实现实时检查和错误反馈,避免人为干扰,提高运行效率;4、本发明的方法中实现了三重的防错管理机制,对于设计端、物料仓储管理端、供应链关联端都实现了有效的管控;5、本发明的方法在整车出现故障召回等情况时,可以将整车通过obd口连接至系统,调取物料、编程等信息进行逐一核对,方便对故障进行快速排查,找出问题。

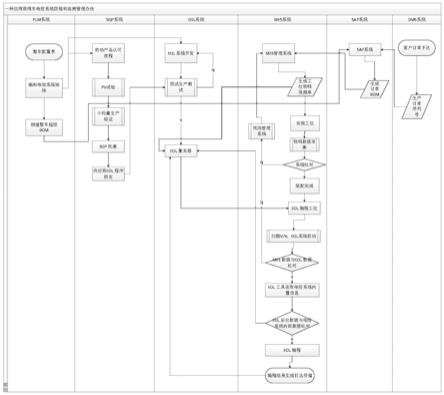

15.附图说明:图1为本发明的具体操作流程图。

16.具体实施方式:下为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

17.实施例:如图1所示,一种应用商用车电控系统防错和追溯管理方法,包括以下步骤:产品开发工程师在plm(product lifecycle management)产品数据管理系统中按照整车bom(bill of material)超级物料清单管理方式,将整车配置表中的信息逐项作为单独

功能组编制电控元件组矩阵,并创建整车超级物料清单,进入整车bom超级物料清单管理;s2:线下检测工程师基于开发工程师的电控元件组矩阵数据源,开发软件,并将信息在变量数据库中锁定;s3: sqe(supplier quality engineering)供应商质量管理工程师接收到硬件工程师的电控元件组矩阵数据源后,在sqp供应商管理系统中将数据释放给供应商,并且制定系统认可方案和计划,待产品完成生产批准后,将数据在供应商eol线下检测程序中锁定;s4:当订单系统接收到客户订单并传输至sap资源管理系统后,sap资源管理系统基于plm产品数据管理系统中的数据创建订单bom物料清单,并将订单bom物料清单传递至mes(manufacturing execution system)制造执行系统,由mes制造执行系统按照工位将数据传递到安装工位,sap系统接收到订单序列号后,从plm系统中匹配车辆基本型bom,根据选装件件号生成最终生产bom,并发送至mes系统;s5:安装工位接收到制造执行系统传递的数据后,生产工人在装配零件时扫描零件表面的二维码对零件电控数据进行采集,采集数据上传至制造执行系统,执行多级防错管控;首先将采集的电控元件组信息与制造执行系统存储比对,再将线下检测系统与制造执行系统传递的信息进行比对,最后eol线下检测系统比对从电控元件组内部信息和数据库,当所有信息完全正确后开始编程;s6:完成所有编程工作后,eol线下检测系统对电控元件组进行复位,然后再次通过uds统一诊断服务诊断指令清除故障,读取电控元件组信息和编程信息,并将数据存储到eol线下检测服务器。

18.步骤s5中,多级防错管控包括以下步骤:a1:一级防错管控:安装工位首先使用工位上的扫描设备扫描电控单元的条码,录入被安装的电控单元的物料信息,信息采集后上传至mes制造执行系统存储比对,数据一致时,工位信息终端提示物料准确,进行下一步的安装工作,当对比不一致时,工位信息终端发出声光提示,并将信息发送至现场管理人员操作处理至能够进行安装,mes系统再按照工艺路线排布将最终生产bom发送至生产工位、eol服务器;a2:二级防错管控:安装工作完成后,整车流转到eol线下检测编程工位,操作人员将eol线下检测工具连接到整车的obd故障诊断检测口,使用扫描设备扫描整车的vin车辆识别号码,激活eol线下检测系统,eol线下检测系统自动比对mes制造执行系统与eol线下检测系统数据是否一致,对比一致后,进入实物编程流程;a3:三级防错管控:eol线下检测系统通过obd故障诊断检测口接入整车通讯网络后,通过uds统一诊断服务诊断指令,逐一读取电控元件组的信息,并与eol线下检测系统中存储的数据进行比对,当对比一致后,eol线下检测编程工位从eol线下检测系统中的eol线下检测服务器中下载所需信息,对电控元件组进行编程,编程结束后,将eol线下检测系统的编程时间和编程工具代码写入电控元件组。

19.步骤a1中,被安装的电控单元的物料信息与制造执行系统中存储的数据不一致时,现场管理系统的操作人员将物料信息传输至mes制造执行系统,对物料信息进行核对,重新生成工位物料资源单。

20.步骤a2中,mes制造执行系统与eol线下检测系统数据不一致时,eol线下检测编程工位操作人员停止作业,并将比对结果信息显示在eol线下检测编程工位上,通过现场管理

系统传递给mes制造执行系统,对数据进行处理。

21.步骤a3中,整车电控元件组与eol线下检测系统中存储的数据对比不一致时,eol线下检测工作站停止工作并警示生产操作人员和物料管理人员,物料状态异常,并将对比信息传递至mes制造执行系统,重新进行整理。

22.步骤s1中,电控元件组矩阵包括电控元件组的物料件号、图纸号、硬件版本件号、软件版本件号、软件包件号和配置变量组,整车配置表中的信息依据件号管理,件号独立方便管理,整车按照相应的调用规则将所有的电控元件组在整车基本型中关联,并且基于选装件关系,制定电控元件组的调用规则。

23.电控元件组矩阵包括电控元件组的物料件号、图纸号、硬件版本件号、软件版本件号、软件包件号和配置变量组每次变更按照部件设变进行管理,生成新件号,件号独立不冲突。

24.步骤s3中,sqe供应商质量管理工程师接收到开发工程师的电控元件组矩阵数据源后,对供应商产品启动产品认可流程,进行pv正式生产试验,经过小批量生产验证后,进行sop(standard operating procedure)标准作业生产批准,最后由供应商完成eol线下检测程序的锁定。

25.供应商完成eol线下检测程序锁定后,电控元件组信息进入eol线下检测系统中的预试生产测试,测试成功后数据上传至eol线下检测系统服务器,测试失败则eol线下检测工程师基于电控元件组信息对变量数据库中的软件信息进行调整。

26.步骤s6中,编程结束后,eol线下检测系统将eol线下检测工作站编号,编程时间写入电控元件组,并且对电控元件组复位,再次读取电控信息、电控配置信息、编程信息,并且将上述信息作为日志存储到eol线下检测服务器中,同时将编程成功状态回传至mes制造执行系统,当需要检查eol编程状态时可以通过mes或者eol后台调取比对日志、编程日志、故障日志等操作信息,实现最终的电控元件组追溯信息管理闭环。

27.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神和基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

28.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1